Para la mayoría de las tareas de fundición de aluminio, un filtro de espuma cerámica con 30 PPI ofrece un equilibrio eficaz entre la retención de partículas y el rendimiento de metal, produciendo piezas fundidas más limpias, menos defectos superficiales y un rendimiento mecánico más predecible en comparación con alternativas más gruesas o mucho más finas.

1. Visión general

Un filtro de espuma cerámica de 30 PPI proporciona una finura de filtración de rango medio que atrapa las inclusiones no metálicas y reduce las turbulencias al tiempo que mantiene un flujo de metal constante para muchos procesos comunes de fundición de aluminio, incluida la fundición en arena, la fundición en molde permanente y la fundición semicontinua de perfiles y tochos. Para las fundiciones que buscan una mejora fiable de la calidad con una caída de presión limitada, se suele elegir 30 PPI.

2. Qué significa “PPI” y por qué es importante el recuento de poros

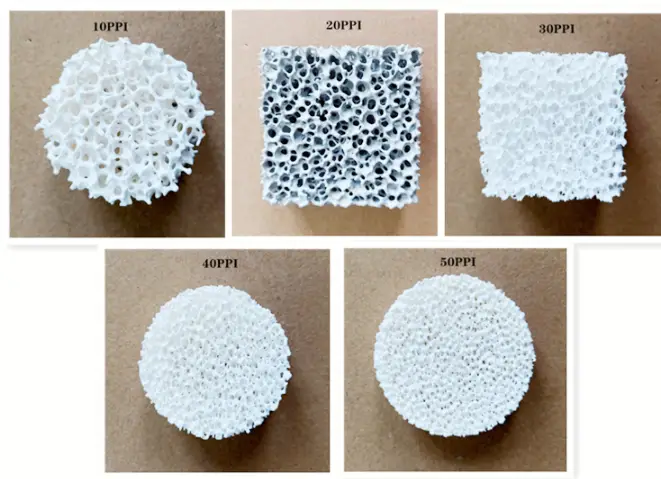

PPI significa poros por pulgada. Esta métrica describe el número medio de células abiertas medidas en una pulgada lineal de la plantilla de espuma utilizada para fabricar el filtro cerámico. Los valores más altos de PPI indican redes celulares más finas y, por tanto, canales más pequeños a través del cuerpo cerámico. El tamaño de los poros influye en dos atributos críticos del rendimiento:

-

Capacidad de retención de partículas: los poros más finos atrapan inclusiones más pequeñas.

-

Resistencia hidráulica: los poros más finos aumentan la restricción del flujo, lo que puede requerir una mayor superficie filtrante o velocidades de vertido más lentas.

La selección del PPI correcto para una colada específica depende de la distribución del tamaño de inclusión en la masa fundida, la velocidad de llenado deseada, la geometría de la colada y la tolerancia de mecanizado posterior.

Lea también: Precio de los filtros de espuma cerámica 2026.

3. Productos químicos cerámicos comunes utilizados para los filtros de espuma

Los filtros de espuma cerámica se fabrican a partir de varios materiales básicos. Cada uno de ellos ofrece un equilibrio distinto de resistencia al choque térmico, resistencia mecánica y compatibilidad química con determinadas aleaciones fundidas.

-

A base de alúmina: Ampliamente utilizado para el aluminio y sus aleaciones. Buena estabilidad térmica y neutralidad química frente a las fusiones típicas del aluminio.

-

Carburo de silicio (SiC): Mayor conductividad térmica y robustez mecánica. Común cuando se requiere una mayor resistencia mecánica.

-

Zirconia estabilizada: Se utiliza para aplicaciones de alta temperatura o alta pureza cuando es esencial una reactividad muy baja.

A veces, los fabricantes suministran fórmulas híbridas o compuestas para adaptarse a las necesidades del proceso.

4. Comportamiento de una estructura de 30 PPI en la colada de aluminio fundido

Una espuma de 30 PPI ofrece un equilibrio: el tamaño de los canales es lo suficientemente pequeño como para interceptar muchas inclusiones no metálicas comunes, al tiempo que permite un flujo razonable del metal durante el vertido. Los puntos prácticos de rendimiento incluyen:

-

Captura de inclusión: Eficaz para la escoria común y los fragmentos de óxido sin causar pérdidas de carga excesivas.

-

Uniformidad del flujo: La red de celdas abiertas reduce los chorros locales y favorece un llenado uniforme del molde. Esto disminuye el arrastre de aire inducido por turbulencias y reduce la reoxidación.

-

Tolerancia al choque térmico: Las cerámicas de 30 PPI sinterizadas correctamente sobreviven a múltiples ciclos de manipulación si se vierten correctamente, pero la inmersión rápida en masa fundida sobrecalentada puede provocar grietas si no existe un protocolo de precalentamiento.

5. Normas de dimensionamiento y prácticas de instalación

El dimensionado y la instalación correctos de los filtros son cruciales para obtener resultados predecibles. Los siguientes principios sirven como punto de partida práctico.

Reglas clave

-

Relación entre la superficie del filtro y la del acelerador: Mantener una relación que impida una velocidad excesiva a través de la cara del filtro. La práctica industrial sugiere un área de filtrado varias veces superior al área de la compuerta para piezas fundidas finas; las piezas fundidas más gruesas toleran ratios inferiores.

-

Orientación del filtro: Coloque el filtro con las células alineadas perpendicularmente al flujo para una mayor eficacia de captura.

-

Sellado de bordes: Asegúrese de que el canal quede bien ajustado para evitar desviaciones. Utilice una junta cerámica refractaria o un asiento adecuado para eliminar las holguras.

-

Precaliente: Caliente el filtro para eliminar la humedad y minimizar el riesgo de choque térmico. Los métodos típicos de precalentamiento incluyen colocar el filtro en un horno a temperatura controlada durante un breve periodo antes de su uso.

Tabla 1: Selección típica de filtros por aplicación

| Tipo de aplicación | Elección típica de PPI | Justificación |

|---|---|---|

| Grandes piezas estructurales moldeadas en arena | 10 a 20 PPI | Flujo más rápido, mayor captura de inclusión, menor contrapresión. |

| Fundición de aluminio en general | 30 PPI | Filtración y flujo equilibrados para muchas geometrías de piezas. |

| Componentes aeroespaciales de alta precisión | 40 a 60 PPI | Filtración muy fina necesaria para cumplir normas superficiales y metalúrgicas estrictas. |

| Colada continua / tochos | 20 a 40 PPI | Depende de la aleación y de la velocidad de producción. |

6. Recomendaciones sobre la superficie filtrante y el caudal

El caudal de metal a través de un filtro depende del grosor del filtro, la porosidad, el PPI y la altura de presión. Reglas prácticas utilizadas por fundiciones experimentadas:

-

Aumentar la superficie filtrante cuando se pasa de un PPI más grueso a uno más fino para mantener la pérdida de carga dentro de límites aceptables. Por ejemplo, pasar de 20 PPI a 30 PPI suele requerir un aumento moderado de la superficie.

-

Mantener perfiles de llenado suaves para piezas de fundición de paredes finas mediante el uso de una mayor superficie frontal del filtro.

-

Varios filtros pequeños en paralelo puede reducir la caída de presión manteniendo el rendimiento de captura fina.

Tabla 2: Parámetros físicos representativos de 30 filtros PPI

| Propiedad | Rango o valor típico | Nota |

|---|---|---|

| Porosidad (célula abierta) | 60 a 90 por ciento | La alta porosidad produce una menor retención de masa y una menor pérdida de carga |

| Tolerancia de temperatura de funcionamiento | Hasta temperaturas de aluminio fundido | Varía según la química y el aglutinante utilizados |

| Espesor típico (placas estándar) | 10 a 50 mm | Muchas fundiciones utilizan 50 mm para piezas grandes |

| Tamaños de cara típicos | 178 × 178 mm, 254 × 254 mm, 305 × 305 mm | Tamaños de stock comunes de los fabricantes |

7. Etapas de fabricación y controles de calidad

Los filtros de espuma cerámica siguen una secuencia reproducible desde la plantilla de polímero hasta la cocción final. Etapas clave y controles de calidad pertinentes:

-

Selección de espuma de polímero: Elija una plantilla sintética de célula abierta con el PPI objetivo.

-

Impregnación: Recubrir la plantilla con lechada cerámica que coincida con la química deseada. Controlar cuidadosamente el contenido de sólidos.

-

Secado: Elimina el disolvente sin provocar la formación de pieles o grietas.

-

Quemado y sinterización: Eliminar el esqueleto de polímero y, a continuación, densificar los enlaces cerámicos a alta temperatura. Controlar la contracción y la microestructura.

-

Inspección: Verificación dimensional, comprobación visual de defectos, medición de la porosidad y pruebas de flujo en condiciones simuladas.

-

Trazabilidad de los lotes: Marque los lotes para realizar un seguimiento de las tiradas de los hornos y de los lotes de materias primas.

Los parámetros de calidad que deben verificarse incluyen la uniformidad del PPI, la ausencia de macrofisuras, el porcentaje de porosidad deseado y una resistencia al flujo aceptable.

8. Comparación con otros recuentos de poros

La selección del PPI correcto requiere un análisis de compensación. La tabla siguiente resume las consecuencias típicas.

Tabla 3. Comparación de IPP

| PPI | Uso típico | Pros | Contras |

|---|---|---|---|

| 10 | Coladas pesadas, filtración gruesa | Baja restricción de caudal, robusto | Captura limitada de partículas finas. |

| 20 | Piezas pesadas generales de aluminio | Retención moderada, caudal aceptable | Podrían perderse inclusiones más pequeñas. |

| 30 | Fundición de aluminio en general | Captación y flujo equilibrados | Puede requerir una superficie ligeramente mayor en comparación con 20 PPI. |

| 40 | Alta calidad, finas prestaciones | Mejor captura de partículas finas | Mayor caída de presión, posible reducción de la velocidad de vertido. |

| 50+ | Aeroespacial de precisión o usos especiales | Máxima finura de filtración | Pérdida significativa de la cabeza, a menudo necesita una mayor superficie facial. |

9. 9. Compatibilidad con sistemas de desgasificación, fundente y gating

El filtrado es más eficaz cuando se integra en un proceso completo de calidad de la masa fundida. Las mejores prácticas incluyen:

-

Realizar la desgasificación antes del filtrado para reducir el contenido de hidrógeno y romper las grandes películas de óxido que, de otro modo, obstruirían los canales del filtro.

-

Aplicar fundente cuando sea necesario para eliminar los óxidos superficiales antes del vertido. Los filtros capturan las partículas residuales, pero no sustituyen al fundente adecuado.

-

Diseñar compuertas para reducir las turbulencias aguas arriba del filtro. Utilice secciones de estrangulamiento para ralentizar el flujo y evitar el impacto en la cara del filtro.

10. Propiedades físicas típicas y límites de funcionamiento

El rendimiento del filtro depende de las dimensiones, el material y la microestructura.

-

Densidad: Los filtros cerámicos son ligeros en comparación con los refractarios sólidos debido a su elevada porosidad abierta.

-

Manipulación mecánica: La espuma cerámica es frágil en tensión o flexión. Soporte con marcos rígidos cuando se utiliza en líneas de vertido automatizadas.

-

Ciclado térmico: La exposición repetida a grandes gradientes térmicos puede provocar grietas; el precalentamiento y los índices de inmersión controlados reducen ese riesgo.

11. Beneficios para la metalurgia de la fundición y mejora del rendimiento

Entre los beneficios prácticos y cuantificables asociados al uso de un filtro de 30 PPI correctamente seleccionado se incluyen:

-

Menor número de inclusiones en las piezas fundidas acabadas, reduciendo los rechazos de mecanizado.

-

Mejor acabado superficial y menor porosidad en zonas cercanas a la superficie.

-

Propiedades mecánicas más consistentes mediante la reducción de los defectos internos.

-

Reducción de desechos y reprocesamientos lo que mejora el rendimiento global de la fundición y el coste por pieza.

Los estudios de casos de múltiples proveedores informan de una reducción visible de defectos y de ahorros en los procesos posteriores cuando los filtros de espuma se integran con la desgasificación y un buen diseño de las compuertas.

12. Resolución de problemas comunes y soluciones

A continuación se exponen los problemas recurrentes que encuentran las fundiciones con los filtros de 30 PPI y los remedios recomendados.

-

Problema: Caída rápida de presión o atasco durante el vertido.

Solución: Compruebe si hay una carga excesiva de escoria en la masa fundida y reduzca la velocidad de vertido; aumente la superficie de la cara del filtro o utilice elementos paralelos. La desgasificación previa puede reducir la obstrucción. -

Problema: El filtro se agrieta al sumergirlo.

Solución: Aplicar el procedimiento de precalentamiento y ajustar la velocidad de inmersión. Verifique el contenido de humedad del filtro antes de usarlo. -

Problema: Flujo desviado alrededor de los bordes del filtro.

Solución: Mejorar el asiento, utilizar juntas o rediseñar el canal para forzar el metal a través de la cara del filtro.

13. Adquisición, factores de coste, caducidad, almacenamiento, manipulación

Los componentes del coste de los filtros de espuma cerámica incluyen las materias primas, la calidad de la plantilla, la mano de obra y el tiempo de horno durante la sinterización, y el acabado. La compra a granel reduce el precio unitario, mientras que las especialidades químicas aumentan el coste.

Consejos de almacenamiento y manipulación:

-

Mantener seco en envases sellados para evitar la captación de humedad.

-

Tienda plana en estanterías estables para evitar que se doblen.

-

Rotación de existencias por FIFO para evitar un almacenamiento prolongado que podría permitir la adsorción de humedad o la degradación del envase.

Tabla 4: Ejemplo de dimensionamiento para índices típicos de vertido de aluminio

| Tamaño de la cara del filtro (mm) | Caudal másico típico (kg/min) | PPI recomendado para esa gama |

|---|---|---|

| 178 × 178 | 25-50 | 20-30 PPI para uso general |

| 254 × 254 | 45-100 | 30 PPI para una filtración equilibrada |

| 305 × 305 | 90-170 | 20-30 PPI en muchos casos de fundición |

| 381 × 381 | 147-280 | Utilizar una IPP más gruesa o varios elementos en paralelo |

14. Puntos relativos al medio ambiente, la salud y la seguridad

Los filtros cerámicos contienen cerámicas inertes que presentan un bajo riesgo químico una vez sinterizadas. Sin embargo, una práctica segura requiere prestar atención a los pasos de producción y manipulación:

-

Control del polvo durante el corte o el recorte: Utilice ventilación local y EPI cuando mecanice cerámica seca.

-

Humos de combustión de aglutinantes: Controle la emisión de gases durante la cocción con una ventilación adecuada del horno.

-

Eliminación: Los filtros usados contaminados con residuos metálicos pueden requerir la eliminación mediante procedimientos de residuos de fundición.

Filtración de espuma cerámica de 30 PPI: Optimización técnica FAQ

1. ¿Por qué una fundición elegiría 30 PPI en lugar de 20 PPI?

2. ¿Puede un filtro de 30 PPI soportar temperaturas de colada continuas?

3. ¿Cómo debe precalentarse correctamente un filtro?

4. ¿Necesito un IPA diferente para las distintas aleaciones de aluminio?

5. ¿Puedo reutilizar los filtros de espuma cerámica?

6. ¿Qué tamaño debe tener el filtro en relación con el área de compuerta?

7. ¿Qué producto químico ofrece la mejor resistencia al choque térmico?

8. ¿Qué problemas apuntan a una “derivación del filtro”?

9. ¿Cómo se relaciona la IPP con el tamaño de los poros en micras?

El PPI es un recuento estructural, no una medición directa en micras. La geometría de las células y el grosor de las paredes varían según el fabricante. Sin embargo, como regla general:

30 PPI ≈ Aberturas de 500 - 700 µm

Consulte siempre las curvas de caudal de su proveedor para obtener datos precisos sobre la eficacia de la filtración.

10. ¿Dónde puedo conseguir filtros de 30 PPI de calidad?

Recomendaciones finales para las fundiciones que eligen 30 PPI

-

Emparejar el filtro con la limpieza por fusión previa como la desgasificación y el fluxado para prolongar la vida útil del filtro y reducir las obstrucciones.

-

Realice pequeñas pruebas con tasas de inyección y vertido realistas para medir la pérdida de carga y la captura de inclusión antes de la puesta en marcha de la producción total.

-

Solicitar al fabricante curvas de caudal y certificados de materiales para confirmar la calidad de la sinterización y la caída de presión prevista.

-

Rendimiento de los lotes de documentos para que los ingenieros de procesos puedan vincular las opciones de filtrado a las métricas de rendimiento.