Zirkonoxid-Keramikschaumfilter sind die Standardlösung für die Filtration von geschmolzenem Stahl und Hochtemperaturlegierungen. Sie halten Betriebstemperaturen von bis zu 1700°C (3092°F) stand und entfernen effektiv 90% bis 99% mikrometergroße nicht-metallische Einschlüsse. Im Gegensatz zu Alternativen für niedrigere Temperaturen verwenden diese Filter eine teilweise stabilisierte Zirkoniumdioxid (ZrO2)-Zusammensetzung, die extremen Temperaturschocks und der Korrosion von geschmolzenem Metall widersteht. Gießereien, die ADtech-Zirkonoxidfilter einsetzen, berichten von einer signifikanten Reduzierung der Gussfehler, verbesserten mechanischen Eigenschaften des Stahls und einer Verringerung der Bearbeitungszugabe, was direkt zu niedrigeren Ausschussraten und höherer Rentabilität führt.

1. Die Definition des Zirkoniumdioxids Keramischer Schaumstofffilter

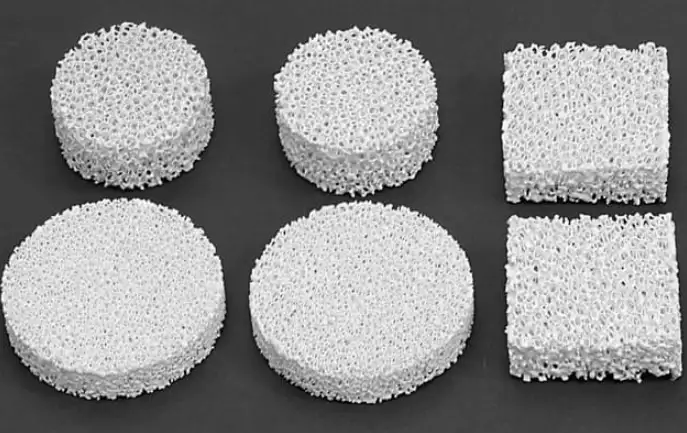

Ein Zirkoniumdioxid-Keramikschaumfilter ist eine hochporöse, netzartige Keramikstruktur, die speziell für die Filtration von geschmolzenem Stahl, legiertem Stahl und Superlegierungen entwickelt wurde. Das Endprodukt, das in einem Imprägnierverfahren aus Polyurethanschaum und Zirkoniumdioxid-Slurry hergestellt wird, weist eine miteinander verbundene 3D-Porenstruktur auf.

Dank dieser besonderen Struktur erfüllt der Filter eine Doppelfunktion. Erstens hält er große Schlackenpartikel und Krätze physisch zurück. Zweitens fängt er mikroskopisch kleine Einschlüsse durch Oberflächenadhäsionsmechanismen innerhalb des gewundenen Pfades des Filterkörpers auf.

Der Hauptbestandteil ist Zirkoniumdioxid (ZrO2). Es wird häufig mit Magnesiumoxid (MgO) oder Yttriumoxid (Y2O3) stabilisiert, um die Keramik durch Umwandlung härter zu machen. Diese Stabilisierung ist von entscheidender Bedeutung. Sie verhindert, dass sich das Volumen beim Erhitzen ausdehnt, was dazu führen könnte, dass der Filter unter der immensen Belastung beim Gießen von geschmolzenem Stahl reißt.

Warum Zirkoniumdioxid und nicht andere Materialien?

Gießereiingenieure wählen die Filtermaterialien auf der Grundlage von Temperaturgrenzen und chemischer Verträglichkeit aus.

-

Tonerde-Filter: Nur bis zu 1100°C wirksam. Wird für Aluminium verwendet.

-

Siliziumkarbid-Filter (SiC): Wirksam bis zu 1500°C. Wird für Eisen und Kupfer verwendet.

-

Filter aus Zirkoniumdioxid (ZrO2): Wirksam bis zu 1700°C. Erforderlich für Kohlenstoffstahl und rostfreien Stahl.

Stahl schmilzt bei Temperaturen, die Tonerde oder Siliziumkarbid zerstören würden. Zirkoniumdioxid bleibt in diesen extremen Umgebungen chemisch inert und physikalisch stabil.

2. Technische Daten und Eigenschaften

ADtech unterzieht die physikalischen Eigenschaften seiner Filter einer strengen Qualitätskontrolle. Die Leistungsfähigkeit eines Filters hängt von seiner Porosität (gemessen in PPI – Poren pro Zoll), seiner Schüttdichte und seiner Druckfestigkeit ab.

In der folgenden Tabelle sind die technischen Standardparameter für hochwertige Zirkoniumdioxidfilter aufgeführt.

Tabelle 1: Technische Parameter von ADtech-Zirkonoxidfiltern

| Eigentum | Wert / Spezifikation | Einheit |

| Chemische Hauptzusammensetzung | ZrO2 + MgO | % |

| ZrO2-Gehalt | ≥ 95.0 | % |

| Betriebstemperatur | ≤ 1700 | °C |

| Farbe | Hellgelb / Creme | K.A. |

| Schüttdichte | 0.8 - 1.0 | g/cm³ |

| Druckfestigkeit (Raumtemperatur) | ≥ 1.5 | MPa |

| Widerstandsfähigkeit gegen thermische Schocks | Keine Rissbildung (1700°C bis Raumtemperatur, 3 Zyklen) | Zyklen |

| Porosität | 80 - 90 | % |

Diese Parameter stellen sicher, dass der Filter nicht zerbröckelt, wenn der erste Schwall geschmolzenen Metalls auf das Gießsystem trifft. Eine Druckfestigkeit unter 1,0 MPa führt häufig zum Bruch des Filters, wodurch Keramikpartikel in das Gussteil gelangen - ein Fehler, der schlimmer ist als die ursprünglichen Einschlüsse.

3. Mechanismen der Filtration: Wie sie funktioniert

Das Verständnis der Funktionsweise eines Schaumstofffilters aus Zirkonoxidkeramik hilft bei der richtigen Anwendung. Er ist nicht einfach nur ein Sieb. Der Filtrationsprozess umfasst drei verschiedene physikalische und chemische Mechanismen.

Siebung und Absiebung

Hierbei handelt es sich um das mechanische Abfangen von Partikeln. Jeder Einschluss, der größer als die Porengröße der Filterfläche ist, wird sofort blockiert. Dies betrifft in der Regel Makroeinschlüsse wie Sandkörner aus der Form oder große Stücke von Pfannenschlacke.

Kuchenfiltration

Sobald der Guss beginnt, bildet sich an der Einlassseite des Filters ein “Filterkuchen”. Dieser Kuchen besteht aus den aufgefangenen großen Partikeln. Diese Schicht selbst wird zu einem Filter, der noch feinere Partikel als die ursprünglichen Keramikporen auffangen kann. Die Effizienz steigt während des Gießvorgangs.

Tiefbettfiltration (Adsorption)

Dies ist der wichtigste Mechanismus für hochwertigen Stahl. Kleine Einschlüsse, die oft kleiner als die Filterporen sind, fließen durch die netzartige Struktur. Der verschlungene Weg zwingt das geschmolzene Metall dazu, seine Richtung mehrfach zu ändern. Aufgrund der Oberflächenspannung und der chemischen Affinität haften diese mikroskopisch kleinen nichtmetallischen Einschlüsse an den Keramiksträngen (Streben) im Inneren des Filters.

Flussrektifikation

Über die Filtration hinaus rektifizieren ADtech Zirkoniumdioxid-Filter die Strömung. Geschmolzenes Metall, das aus einer Pfanne gegossen wird, ist turbulent. Die turbulente Strömung schließt Luft mit ein und erodiert den Formsand. Die zelluläre Struktur des Filters wandelt diese turbulente Strömung in eine laminare Strömung um. Die laminare Strömung füllt den Formhohlraum gleichmäßig aus und verhindert Reoxidationsfehler und Formerosion.

4. Auswahl des richtigen PPI-Wertes (Poren pro Zoll)

Die Wahl des PPI bestimmt das Gleichgewicht zwischen Filtrationseffizienz und Durchflussrate. Ein höherer PPI bedeutet mehr Poren, eine feinere Filtration, aber einen höheren Durchflusswiderstand. Ein niedriger PPI-Wert ermöglicht einen schnelleren Durchfluss, fängt aber weniger kleine Partikel ab.

Tabelle 2: Empfohlene PPI-Auswahl für Stahlgussteile

| Porengröße (PPI) | Porendurchmesser (mm) | Anwendungsszenario | Durchflusskennlinie |

| 10 PPI | 1.8 - 2.2 | Große Gussstücke aus Kohlenstoffstahl, zähflüssige Legierungen. | Hoher Durchfluss, niedriger Widerstand |

| 15 PPI | 1.4 - 1.6 | Stahlguss für allgemeine Zwecke, Automobilteile. | Ausgewogene |

| 20 PPI | 1.0 - 1.2 | Rostfreier Stahl, Präzisionsfeinguss. | Mäßiger Durchfluss, hohe Filtration |

| 30 PPI | 0.7 - 0.9 | Superlegierungen für die Luft- und Raumfahrt, kritische Sicherheitsbauteile. | Niedriger Durchfluss, maximale Filtration |

ADtech-Empfehlung: Für Gussteile mit einem Gewicht von mehr als 500 kg sollten Sie bei 10 PPI bleiben, um sicherzustellen, dass die Form vollständig gefüllt ist, bevor das Metall erstarrt. Für Präzisionsteile unter 50 kg, bei denen die Oberflächengüte von größter Bedeutung ist, sind 20 PPI oder 30 PPI die optimale Wahl.

5. Fallstudie: Reduzierung des Schrotts im Automobilstahlguss

Standort: Bursa, Türkei

Datum: Juni 15, 2023 - August 20, 2023

Kunde: Tier-1 Automobilgießerei (Anonym)

Die Herausforderung

Die Gießerei stellt Achsschenkel aus Stahlguss her. Anfang 2023 wurde eine Ausschussrate von 8,5% festgestellt. Als Hauptfehler wurden nichtmetallische Oxideinschlüsse und durch turbulentes Füllen verursachte Oberflächenfehler festgestellt. Es wurde ein standardmäßiges Quarzsandanschnittsystem ohne Filtration verwendet.

Die Lösung

Das Ingenieurteam von ADtech analysierte das Anschnittsystem. Wir empfahlen die Integration eines 50x50x22mm 10 PPI Zirkoniumdioxid-Keramik-Schaumstofffilter direkt in die Laufschiene.

Die 10 PPI-Spezifikation wurde gewählt, um das Gießgewicht von 45 kg pro Form zu bewältigen, ohne dass es zu Kaltverformungen (vorzeitige Erstarrung) kommt. Das Zirkoniumdioxid-Material war notwendig, weil die Gießtemperatur 1620°C betrug.

Die Ergebnisse

Nach einer zweimonatigen Testphase, die im August 2023 endete, waren die Daten schlüssig:

-

Verringerung der Ausschussrate: Von 8,5% auf 2,1% gesunken.

-

Lebensdauer der Bearbeitung: Die Standzeit der Schneidwerkzeuge in der CNC-Abteilung erhöhte sich um 15%, da der Stahl weniger harte Oxideinschlüsse enthielt.

-

Flusskontrolle: Die laminare Strömung beseitigte Sanderosionsfehler in der Nähe des Toreinlasses.

Dieser Fall bestätigt, dass die Kosten des Filters im Vergleich zu den Einsparungen an verschrotteten Teilen und Energie vernachlässigbar sind.

6. Herstellungsprozess und Qualitätssicherung

ADtech setzt eine vollautomatische Produktionslinie ein, um Konsistenz zu gewährleisten. Manuelle Produktionsmethoden führen oft zu uneinheitlichen Porenstrukturen, die zu blinden Flecken führen, durch die das Metall nicht fließen kann.

Wichtige Produktionsschritte:

-

Vorbereitung des Schaums: Hochwertiger Polyurethanschaum wird auf genaue Maße zugeschnitten.

-

Aufbereitung der Gülle: Zirkoniumdioxidpulver wird mit Bindemitteln und rheologischen Mitteln gemischt. Die Viskosität wird in Echtzeit überwacht.

-

Imprägnierung: Der Schaum wird in den Schlamm eingetaucht und komprimiert, um eine vollständige Beschichtung der inneren Streben zu gewährleisten.

-

Trocknen und Brennen: Die Filter werden getrocknet, um Feuchtigkeit zu entfernen, und dann in einem Tunnelofen gebrannt. Das Polyurethan brennt ab, und die Keramik sintert bei hohen Temperaturen, um an Festigkeit zu gewinnen.

-

Qualitätskontrolle: Jede Charge wird einem “Heißbiegetest” und einer Maßprüfung unterzogen.

Lesen Sie auch: Wie man einen Keramikfilter herstellt?

7. Vergleichende Analyse: Zirkoniumdioxid vs. andere Filter

Für Beschaffungsmanager ist es von entscheidender Bedeutung, den Unterschied zwischen den verschiedenen Filtertypen zu kennen, um katastrophale Ausfälle in der Gießerei zu vermeiden.

Tabelle 3: Materialvergleichstabelle

| Merkmal | Zirkoniumdioxid (ZrO2) | Siliziumkarbid (SiC) | Tonerde (Al2O3) |

| Maximale Temperatur | 1700°C | 1500°C | 1100°C |

| Thermischer Schock | Ausgezeichnet | Gut | Mäßig |

| Primäres Metall | Stahl, Superlegierungen | Grauguss, Sphäroguss, Kupfer | Aluminium-Legierungen |

| Kosten | Hoch | Mittel | Niedrig |

| Mechanismus | Filtration + Rektifikation | Filtrierung | Filtrierung |

| Stärke | Sehr hoch | Hoch | Niedrig |

Die Verwendung eines Siliziumkarbidfilters für Stahl führt dazu, dass der Filter schmilzt. Dadurch wird der Stahl mit Silizium und Kohlenstoff verunreinigt, was die Legierungsspezifikationen chemisch verändert und die Hitze ruiniert. Bestätigen Sie immer die Metallart, bevor Sie den Filter auswählen.

8. Installation und Aufbau des Anschnittsystems

Auch der beste Filter kann versagen, wenn er falsch eingebaut wird. Das Design des Filterdrucks (der Sitz, auf dem der Filter ruht) ist entscheidend.

Platzierungsregeln

-

Kurz vor dem Casting: Platzieren Sie den Filter so nah wie möglich am Formhohlraum, um die Reoxidation nach dem Filter zu minimieren.

-

Läuferbereich: Die Querschnittsfläche des Kanals nach dem Filter sollte etwas größer sein als die Fläche vor dem Filter, um einen Rückstau zu vermeiden.

-

Unterstützung: Der Filterdruck muss mindestens 3-5 mm des Filterrandes unterstützen. Wenn die Auflage zu schmal ist, kann der Druck des geschmolzenen Metalls den Filter durch den Druck drücken.

Vermeiden Sie direkte Auswirkungen

Konstruieren Sie das Anschnittsystem nicht so, dass das Metall direkt aus dem Anguss auf die Filterfläche fließt. Die Aufprallenergie von Stahl, der aus einer Höhe fällt, ist immens. Verwenden Sie stattdessen einen tangentialen Angusskanal oder ein Reservoir, um das Metall abzubremsen, bevor es mit dem Zirkoniumdioxidschaum in Berührung kommt.

9. Fehlersuche bei Gussfehlern mit Filtration

Bei Defekten wird oft dem Filter die Schuld gegeben, aber die eigentliche Ursache ist meist prozessbedingt.

-

Bruch des Filters: in der Regel durch einen thermischen Schock oder einen physischen Stoß verursacht. Lösung: Verwenden Sie einen Filter mit höherer Temperaturwechselbeständigkeit oder modifizieren Sie das Anschnittsystem, um die Aufprallgeschwindigkeit zu verringern.

-

Verstopfung: Wenn der Filter zu schnell verstopft, der Stahl zu schmutzig ist oder die Gießtemperatur zu niedrig ist. Lösung: Verbesserung der Pfannenveredelungspraxis oder Umstellung auf einen niedrigeren PPI-Wert (z. B. von 20 PPI auf 10 PPI).

-

Cold Shut: Das Metall gefriert nach dem Filter. Lösung: Erhöhen Sie die Gießtemperatur um 10-15°C, um den Temperaturabfall über den Filter zu berücksichtigen (typischerweise 10-20°C Verlust).

10. Zukünftige Trends in der Schmelzmetallfiltration

Die Stahlindustrie bewegt sich in Richtung einer “sauberen Stahlproduktion”. ADtech forscht derzeit an nanobeschichteten Zirkoniumdioxidfiltern. Diese fortschrittlichen Filter nutzen aktive chemische Beschichtungen, die mit bestimmten Verunreinigungen (wie Schwefel oder Phosphor) reagieren, um sie chemisch an die Filterstruktur zu binden und so aus der Schmelze zu entfernen. Damit wird die Filtration von einem physikalischen Prozess zu einem physikalisch-chemischen Veredelungsprozess.

Außerdem sind 3D-gedruckte Keramikfilter im Kommen. Anders als bei der Schaumstoffimprägnierung ermöglicht der 3D-Druck eine technische Porenstruktur, die nicht zufällig ist. Dies garantiert exakte Durchflussraten und eine mathematisch perfekte Filtrationseffizienz.

Häufig gestellte Fragen (FAQs)

Q1: Welcher Temperatur kann ein Zirkonoxid-Keramikschaumfilter maximal standhalten?

A: Zirkoniumdioxidfilter sind für extreme Hitze ausgelegt und können Betriebstemperaturen von bis zu 1700°C (3092°F) standhalten. Dies macht sie zur einzigen geeigneten Option für Kohlenstoffstahl- und Edelstahlguss.

F2: Kann ich Zirkoniumdioxidfilter für Eisenguss verwenden?

A: Ja, das können Sie. Es ist jedoch nicht kosteneffektiv. Filter aus Siliziumkarbid (SiC) sind billiger und eignen sich hervorragend für Eisen (bis zu 1500°C). Zirkoniumdioxid ist im Allgemeinen für Stahlanwendungen reserviert, bei denen SiC versagen würde.

F3: Wofür steht PPI, und wie wähle ich es aus?

A: PPI steht für Pores Per Inch (Poren pro Zoll). Er gibt die Feinheit des Filters an. 10 PPI hat große Poren (gut für den Durchfluss), während 30 PPI feine Poren hat (gut für die Filtration). Für allgemeinen Stahlguss sind 10 oder 15 PPI Standard. Für Präzisionsteile sollten Sie 20 oder 30 PPI verwenden.

F4: Wie stark reduziert ein Zirkonoxidfilter die Durchflussmenge?

A: Der Filter reduziert die Durchflussmenge und wirkt wie eine Drossel. Die Reduzierung hängt vom PPI und der Viskosität des Metalls ab. In der Regel sollten Sie eine Reduzierung der Fließgeschwindigkeit um 10-20% berechnen und Ihre Gießzeitberechnungen entsprechend anpassen.

F5: Wie lange ist die Haltbarkeit eines Zirkoniumdioxidfilters?

A: Wenn sie in einer trockenen, belüfteten Umgebung gelagert werden, haben sie eine Haltbarkeit von 2-3 Jahren. Sie müssen jedoch trocken gelagert werden. Die Aufnahme von Feuchtigkeit kann dazu führen, dass der Filter bei Kontakt mit geschmolzenem Metall aufgrund der schnellen Dampfausdehnung explodiert (abplatzt).

F6: Muss ich den Zirkoniumdioxidfilter vorwärmen?

A: Bei kleinen Filtern ist eine Vorwärmung nicht unbedingt erforderlich, bei großen Gussteilen jedoch dringend empfohlen. Die Vorwärmung reduziert den Thermoschock und verhindert den “Chilling”-Effekt, bei dem das erste Metall, das auf den Filter trifft, gefriert und den Durchfluss blockiert.

F7: Können Zirkoniumdioxidfilter flüssige Schlacke entfernen?

A: Ja. Die keramische Struktur bricht die Oberflächenspannung der flüssigen Schlacke, so dass sie sich vom Metallstrom löst und am Filtermaterial anhaftet.

F8: Wie kommt es, dass ein Filter in der Form schwimmt?

A: Filterflotation tritt auf, wenn der Filterdruck (Sitz) zu locker ist oder wenn die Filterdichte im Vergleich zum Metall zu gering ist. Dies impliziert falsche Maßtoleranzen bei der Konstruktion der Form oder des Filters selbst.

F9: Wirkt sich der Filter auf die chemische Zusammensetzung des Stahls aus?

A: Hochwertige ADtech-Zirkonoxidfilter sind chemisch inert. Sie reagieren nicht mit dem Stahl und verändern auch nicht dessen Legierungszusammensetzung, im Gegensatz zu minderwertigen Filtern, die Verunreinigungen auslaugen können.

Q10: Was ist der Unterschied zwischen Zirkoniumdioxid- und Zirkoniumdioxid-Filtern?

A: “Zirkonia” bezieht sich auf Zirkoniumdioxid (ZrO2), die in diesen Filtern verwendete Hochtemperaturkeramik. “Zirkon” bezieht sich in der Regel auf Zirkoniumsilikat (ZrSiO4), das einen niedrigeren Schmelzpunkt hat. Für die Stahlfiltration ist nur Zirkonia (ZrO2) zulässig.

Strategische Schlussfolgerung

Für Stahlgießereien, die ihren Markt dominieren wollen, ist die Qualität der Gussoberfläche das wichtigste Unterscheidungsmerkmal. ADtech Zirkonoxid-Keramikschaumfilter bieten den notwendigen technologischen Vorsprung. Durch die Beseitigung von Einschlüssen und die Glättung des Flusses helfen wir Ihnen, bessere Gussteile zu niedrigeren Kosten herzustellen.