Keramische Schaumstofffilter spielen beim Aluminiumguss eine entscheidende Rolle, indem sie nichtmetallische Einschlüsse entfernen, den Schmelzfluss stabilisieren, Gaseinschlüsse und Bifilmdefekte reduzieren und die mechanischen Eigenschaften und die Oberflächenbeschaffenheit der Gussteile verbessern. Wenn sie richtig ausgewählt und installiert werden, senken sie die Ausschussraten, ermöglichen eine konsequente Prozesskontrolle und bieten eine hohe Investitionsrendite für Gießereien, die Bauteile für die Automobilindustrie, die Luft- und Raumfahrt und hochwertige Konsumgüter herstellen.

Welche Hauptaufgaben erfüllen Schaumkeramikfilter im Aluminium- und Nichteisenmetallguss?

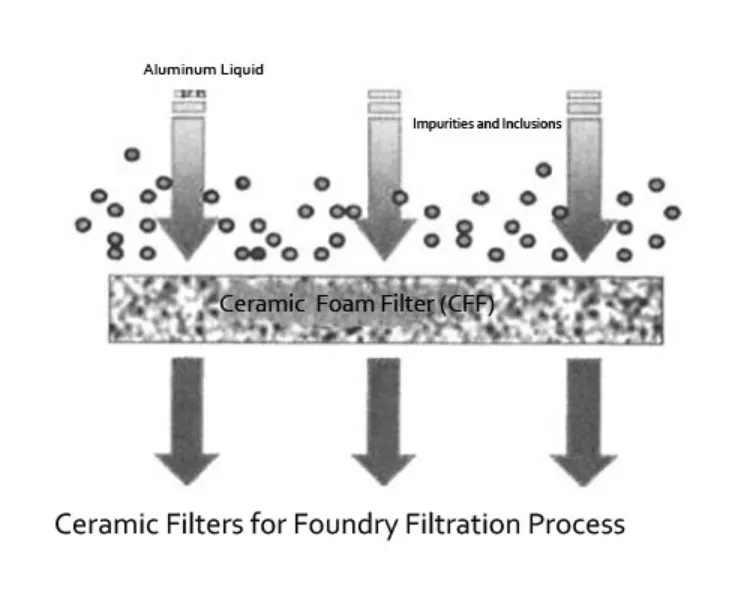

Schaumkeramikfilter wirken als physikalische Barriere, die nichtmetallische Partikel abfängt und die Strömung modifiziert, um eine gleichmäßigere, laminare Metallfront beim Eintritt in die Form zu erzeugen. In der Praxis bedeutet dies weniger Einschlüsse in den fertigen Teilen, weniger Oberflächenfehler, geringere Porosität und ein ruhigeres Anschnittsystem mit geringeren Turbulenzen, das die Bildung von Doppeloxid-Bifilmen reduziert. Durch die Entfernung von festen und halbfesten Einschlüssen und die Dämpfung der Fließenergie schützen sie die nachgeschalteten Werkzeuge und verbessern das Füllverhalten bei komplexen Geometrien.

Lesen Sie auch: Herstellungsverfahren für Keramikschaumfilter.

Neben der Partikelabscheidung und der Strömungskonditionierung können Filter auch indirekt zur Reduzierung von eingeschlossenem Wasserstoff und anderen Gasen beitragen, da ein weniger turbulenter Metallfluss weniger Gaseinschlüsse verursacht und die Koaleszenz von Mikroblasen vor der Form fördert. Eine richtig abgestimmte Schaumkeramikfiltration wird oft zu einem Standardprozesssteuerungselement für Gießereien, die tragende Gussteile herstellen, bei denen wiederholbare mechanische Eigenschaften erforderlich sind.

Welche Materialien und Fertigungsqualitäten gibt es, und wie wirken sie sich auf die Leistung aus?

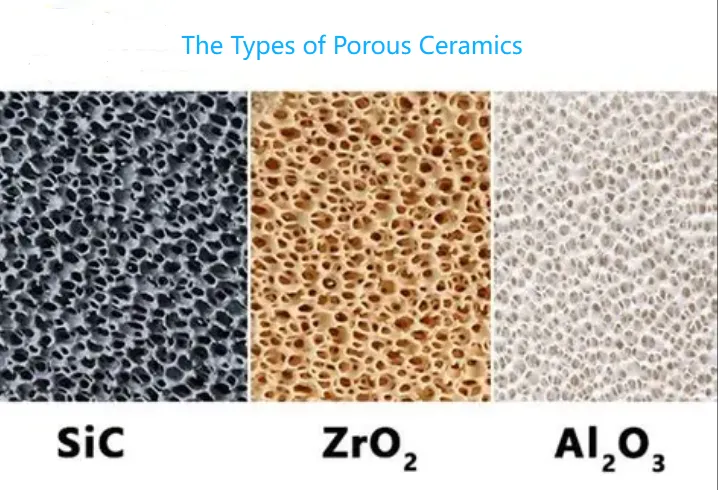

Keramische Schaumstofffilter werden aus verschiedenen feuerfesten Chemikalien hergestellt, die jeweils hinsichtlich Temperatur, chemischer Verträglichkeit und mechanischer Festigkeit optimiert sind. Die wichtigsten Familien, die in der kommerziellen Gießerei verwendet werden, sind:

-

Hochreine Filter auf Aluminiumoxidbasis, oft phosphatgebunden. Diese bieten eine ausgezeichnete chemische Stabilität in geschmolzenem Aluminium und eine gute mechanische Festigkeit. Die typischen Betriebstemperaturen eignen sich für Aluminium und viele Nichteisenlegierungen.

-

Siliziumkarbid und siliziumkarbidhaltige Verbundwerkstoffe für Eisen- und Hochtemperaturanwendungen. Sie bieten eine höhere Temperaturwechselbeständigkeit und mechanische Robustheit für die Filtration von Eisenmetallen.

-

Zirkoniumdioxid und stabilisierte Zirkoniumdioxidmischungen für extreme chemische Beständigkeit und Abriebfestigkeit.

-

Mischprodukte aus Aluminiumoxid und Siliziumdioxid für ein ausgewogenes Kosten-Nutzen-Verhältnis.

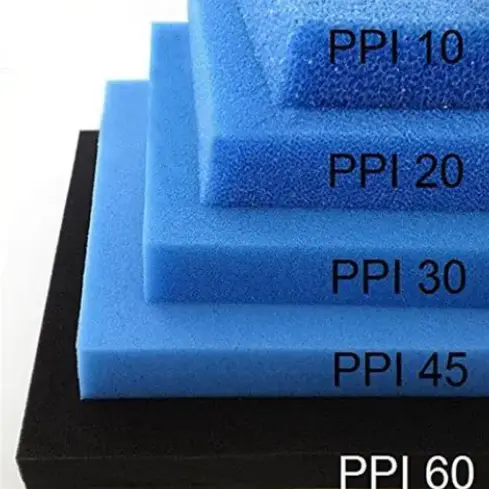

Die Filterleistung wird in der Regel durch die Porendichte (PPI, Poren pro Zoll), Zell-/Fenstergrößen, Porosität, Durchlässigkeit und Druckfestigkeit angegeben. Die Hersteller geben Klassen an (z. B. 10 bis 80 PPI), wobei ein niedriger PPI gröbere Poren und eine höhere Durchflusskapazität bedeutet, während ein höherer PPI eine feinere Filtration und eine bessere Abscheidung von Einschlüssen ermöglicht, aber den Druckverlust erhöht. Durch die Wahl der richtigen Chemie und Sorte wird ein Gleichgewicht zwischen der Abscheidung von Einschlüssen, dem Druckabfall und der mechanischen Robustheit während des Gießens hergestellt.

Wie fangen Schaumkeramikfilter Einschlüsse auf? Filtrationsmechanismen erklärt

Die Filtration in einem keramischen Schaumstofffilter ist kein einzelnes physikalisches Ereignis, sondern eine Kombination von Mechanismen, die in dem porösen Netzwerk wirken:

-

Trägheitsaufprall: Größere Einschlüsse mit Schwung weichen von den Stromlinien ab und kollidieren mit den Ligamentoberflächen im Inneren des Filters.

-

Abfangen: Partikel, die Stromlinien folgen, die in der Nähe von Bändern verlaufen, berühren die Oberfläche und haften an ihr.

-

Diffusion und Brownsche Bewegung: Bei Partikeln im Submikronbereich ist der Beitrag der Brownschen Bewegung, die zu einem Oberflächenkontakt führt, gering, aber manchmal relevant.

-

Tiefenerfassung und Dehnung: Keramische Schaumstofffilter arbeiten im Tiefbettmodus. Die Partikel lagern sich in mehreren Ebenen in der gesamten Filterdicke ab, nicht nur an der Oberfläche. Dadurch wird die abgeschiedene Masse über das Filtervolumen verteilt und die Nutzungsdauer vor Verstopfung verlängert.

Aus diesen Modi ergeben sich zwei Konsequenzen. Erstens hängt die Abscheideleistung stark von der Partikelgrößenverteilung und der Strömungsgeschwindigkeit ab. Zweitens können Filter, da die Abscheidung innerhalb eines Volumens erfolgt, einen hohen Massenanteil abscheiden, ohne einen problematischen Druckabfall zu verursachen, was sie für Stranggüsse und große Gussteile sehr geeignet macht.

Wie steuern die Porenstruktur und das hydraulische Verhalten des Filters die Wirksamkeit der Filtration?

Das hydraulische Verhalten von Schaumkeramikfiltern wird durch Porosität, Fensterdurchmesser und Zellgeometrie bestimmt. Diese mikrostrukturellen Merkmale bestimmen die Permeabilität und den Druckabfall bei einer bestimmten Durchflussrate. Die wichtigsten Beobachtungen aus experimentellen Studien sind:

-

Die Permeabilität steht in umgekehrtem Verhältnis zum Druckabfall; gröbere Filter ergeben einen geringeren Druckabfall bei einer festen Durchflussmenge, aber eine geringere Abscheideleistung für feine Einschlüsse.

-

Das Fließregime beim typischen Aluminiumguss - oft laminar bis in den Übergangsbereich - bedeutet, dass eine zunehmende Porendichte (höherer PPI) die lokalen Reynoldszahlen innerhalb der Zellen reduziert und die Erfassung kleinerer Einschlüsse verbessert.

-

Hersteller und unabhängige Forscher messen die Permeabilität und den Druckabfall bei verschiedenen Sorten, um den Ingenieuren Daten für die Gestaltung der Anschnitte zur Verfügung zu stellen und übermäßigen Fülldruck oder fließbedingte Defekte zu vermeiden.

Bei der Konstruktion des Anschnittsystems verwenden die Ingenieure Druckabfall-Durchfluss-Kurven, die von den Filterherstellern geliefert oder intern gemessen werden. Dies bildet die Grundlage für die Auswahl der Porengröße und -dicke, um sowohl die metallurgischen Reinheitsziele als auch die praktischen Gießbeschränkungen zu erfüllen.

Wie sollten Schaumkeramikfilter ausgewählt und in Angusssystemen platziert werden?

Die Auswahl und Platzierung von Filtern ist ebenso wichtig. Zu den Empfehlungen für gute Praktiken in Aluminiumgießereien gehören:

-

Platzieren Sie den Filter stromaufwärts von der Form im Anguss oder Filterkasten, so dass der Metallfluss zuerst auf den Filter trifft. Eine horizontale Platzierung führt bei bestimmten Formgeometrien oft zu einer besseren laminaren Füllung, da sie die direkten Aufprallkräfte auf den Filter reduziert.

-

Wählen Sie die Filterfläche und -dicke so, dass der Druckabfall unter einem Bruchteil der verfügbaren Förderhöhe liegt, damit die Füllzeit und die Anschnittgeschwindigkeit innerhalb der Auslegungsgrenzen bleiben. Vermeiden Sie übermäßige Druckbelastungen oder direkte Auswirkungen auf kleine Filter.

-

Verwenden Sie Dichtungen und eine korrekte Sitzgeometrie, um einen Metallbypass um den Filterrand herum zu verhindern, der die Filterung unwirksam machen würde. Viele Anbieter bieten aufeinander abgestimmte Dichtungen und Filterrahmen an, um eine ordnungsgemäße Abdichtung zu gewährleisten.

-

Bei Gussstücken mit hohem Risiko ist eine zweistufige Filtration zu erwägen, bei der ein gröberer Vorfilter große Schlacken entfernt und ein feinerer Nachfilter die Schmelze poliert.

Ein klassischer Grund für eine schlechte Filtrationsleistung ist eine falsche Ausrichtung oder ein unzureichender Sitz, durch den geschmolzenes Metall den Filter umgehen kann. Ein weiterer häufiger Fehler ist die Wahl eines Filters, der für die Gießgeschwindigkeit zu fein ist, was zu vorzeitigem Verstopfen und Turbulenzen führt.

Video Einführung: Aluminiumoxid-Keramikschaum-Filterplatte wird für Aluminiumguss verwendet.

Welche messbaren Vorteile ergeben sich für Gießereien aus der Schaumkeramikfiltration?

Der Einsatz von Schaumkeramikfiltern führt zu einer Vielzahl messbarer Vorteile in Bezug auf Qualität, Ertrag und Prozesssicherheit:

-

Reduzierte einschlussbedingte Defekte was zu niedrigeren Ausschuss- oder Nacharbeitsraten führt. Typische Fallstudien zeigen eine signifikante Verringerung des einschlussbedingten Ausschusses bei Strukturbauteilen.

-

Verbesserte mechanische Eigenschaften, insbesondere eine höhere Dehnung und eine geringere Streuung der Zugfestigkeitsergebnisse, da Einschlüsse und Bifilme als Spannungskonzentratoren wirken.

-

Verbesserte Oberflächengüte, Dadurch werden Bearbeitungsaufmaße und Endbearbeitungskosten reduziert.

-

Weniger Werkzeugverschleiß und weniger Anschnittblockaden, da größere Einschlüsse stromaufwärts entfernt werden.

-

Prozess-Stabilität, weil Filter das Geschwindigkeitsprofil abmildern und die Empfindlichkeit gegenüber kleinen Schwankungen der Gießmenge verringern.

Wirtschaftlich gesehen sind die Kosten des Filters im Verhältnis zur Verbesserung der Ausbeute bei mittel- und hochwertigen Gussteilen in der Regel gering. Viele Gießereien berichten von einer Amortisation von einigen Dutzend bis einigen hundert Gussstücken, je nach Produktwert und anfänglicher Fehlerquote.

Häufige Installationsfehler und Fehlersuche

Typische Probleme und Abhilfemaßnahmen:

-

Bypass an Kanten: Sicherstellen, dass Dichtung und Sitz die richtige Größe haben. Wenn ein Bypass festgestellt wird, prüfen Sie, ob sich der Filterrahmen thermisch verformt hat und tauschen Sie ihn gegebenenfalls gegen einen starren Rahmen aus.

-

Bruch des Filters beim Gießen: Prüfen Sie die Aufprallgeschwindigkeit und erwägen Sie dickere Filter oder abgestufte Vorfilter. Verwenden Sie gegebenenfalls eine horizontale Montage, um den Aufprall zu verteilen.

-

Vorzeitige Verstopfung: Wenn der Filter zu früh verstopft, ist entweder der Filter zu fein für die Schmelzesauberkeit oder die Gießgeschwindigkeit, oder die Schmelze enthält zu viele Oxide/Schlacken. Vorreinigungsflussmittel, Entgasung oder ein gröberer Vorfilter können hier Abhilfe schaffen.

-

Unzureichende Entfernung von Einschlüssen: Stellen Sie sicher, dass der Filter die richtige Filterklasse hat, dass kein Bypass vorhanden ist und dass der Filter stromaufwärts von Turbulenzeinrichtungen oder Drosseln im Kanal angeordnet ist.

Viele Gießereien führen ein einfaches Filterleistungsprotokoll, in dem Filtersorte, Gießrate, Gussgeometrie und Fehlerrate aufgezeichnet werden. Über einige Wochen hinweg lassen sich anhand dieser Daten systematische Unstimmigkeiten zwischen Filtersorte und Prozess erkennen.

Prüfverfahren, Normen und Validierung der Filterleistung

Verfahrens- und Produktingenieure verwenden eine Kombination aus Labor- und Werkstatttests:

-

Druckabfall-Durchfluss-Kurven für technische Anschnittkonstruktionen helfen, übermäßigen Gegendruck zu vermeiden. Diese werden häufig mit Wassertests gemessen, die auf die Metalldichte abgestimmt sind, oder mit kontrollierten Versuchen mit geschmolzenem Metall.

-

Metallographische Prüfung von gefilterten Einschlüssen und von Querschnitten von Gussstücken zur Quantifizierung des Flächenanteils und der Größenverteilung von Einschlüssen.

-

Mechanische Prüfung für Zugfestigkeit, Dehnung und Ermüdung, sofern in den Konstruktionsvorschriften gefordert.

-

Sauberkeitsindizes wie Phasenkontrastmikroskopie und automatisierte Bildanalyse zur Bestimmung der Anzahl und Größe der Einschlüsse.

-

Analyse der Prozessfähigkeit Vergleich der Fehlerraten vor und nach der Filtration, um eine wirtschaftliche Rechtfertigung zu liefern.

Normungsgremien verfügen noch nicht über eine einheitliche globale Norm für Schaumkeramikfiltertypen. Daher sind praktische Herstellerdatenblätter und unabhängige Studien zur hydraulischen Charakterisierung von entscheidender Bedeutung, um die Erwartungen festzulegen und die Leistung intern zu validieren.

Vergleichstabelle: Gängige Filterchemien und typische Gießereianwendungen

| Werkstoffchemie | Typischer Schmelz-/Betriebsbereich | Bestgeeignete Metalle | Stärken | Beschränkungen |

|---|---|---|---|---|

| Hochreine Tonerde (Al2O3, phosphatgebunden) | bis zu 1200°C und höher bei kurzer Einwirkung | Aluminium, Al-Legierungen, einige Nichteisenmetalle | Ausgezeichnete chemische Verträglichkeit mit Al, gute mechanische Festigkeit, kostengünstig | Nicht ideal für Eisenschmelzen mit hohem Kohlenstoffgehalt |

| Siliziumkarbid (SiC) | bis zu 1600°C | Gusseisen, Stahl, einige Nischen-Nichteisenmetalle | Hohe Temperaturwechselbeständigkeit, Abriebfestigkeit | Höhere Kosten für einige Geometrien, reaktiv mit einigen Legierungen |

| Auf Zirkoniumdioxid basierend | sehr hohe Temperaturstabilität | Spezialisierte Eisen- und Nischenlegierungen | Außergewöhnliche chemische Beständigkeit und mechanische Zähigkeit | Höchste Kosten, wird dort eingesetzt, wo andere Chemikalien versagen |

| Gemischtes Tonerde-Silikat | mäßig bis hoch | Allgemeine Nichteisenmetalle | Ausgewogene Kosten und Leistung | Mittlere chemische Beständigkeit |

(Quelle: Zusammenfassungen der Produktlinien der Hersteller und unabhängige Materialprüfungen).

Tabelle mit typischen Noten: PPI, ungefähre Fenstergröße und häufige Anwendungsfälle

| Note (PPI) | Ungefährer Fensterdurchmesser (µm) | Typische Anwendung im Aluminiumguss |

|---|---|---|

| 10 PPI | 3000-5000 | Grober Vorfilter für schwere Schlackenentfernung oder sehr hohe Durchflussraten |

| 15 PPI | 2000-3500 | Allgemeiner Zweck: große Gussteile mit mäßigen Reinheitsanforderungen |

| 25 PPI | 1000-2000 | Standard-Endbearbeitungsfilter für viele Aluminium-Strukturgussteile |

| 30-40 PPI | 500-1200 | Feinfiltration für kritische Teile, die eine hohe Dehnung und Oberflächengüte erfordern |

| 50-80 PPI | <500 | Labor- oder Spezialanwendungen; erhöhter Druckabfall |

Die Daten sind Richtwerte und hängen von den Herstellerdefinitionen von PPI und Porosität ab. Überprüfen Sie die Daten immer anhand der Permeabilitäts- und Druckabfalldaten des Herstellers.

Praktische Checkliste für Beschaffung und verfahrenstechnische Auswahl

-

Festlegung von Reinheitszielen und zulässigen Einschlussgrößen durch metallurgische Analyse.

-

Erfassen Sie die erwartete Gießmenge und die verfügbare Förderhöhe am Filtersitz.

-

Fordern Sie von den Lieferanten Permeabilitäts- und Druckabfallkurven für die in Frage kommenden Sorten an.

-

Wählen Sie eine Filterchemie, die mit der Legierungschemie und der Betriebstemperatur kompatibel ist.

-

Filtersitz und Dichtung so gestalten, dass ein Bypass verhindert wird; die Steifigkeit des Rahmens bei Betriebstemperatur überprüfen.

-

Bei Mehrschichtbetrieb oder langen Laufzeiten ist die Aufnahmekapazität des Filters zu prüfen und ein Austauschintervall zu planen.

-

Führen Sie einen kontrollierten Versuch mit Probenahme vor und nach dem Filter, Metallographie und mechanischen Tests durch.

-

Erfassen Sie die Ergebnisse und optimieren Sie die Kombination von Sorte und Fläche im Hinblick auf Kosten und Ertrag.

Wirtschaftliche Fallbeispiele

Eine mittelgroße Gießerei, die Aufhängungsteile für Kraftfahrzeuge herstellt, berichtete über das folgende vereinfachte Beispiel: Der Ausgangsausschuss aufgrund von einschlussbedingten Fehlern von 4% konnte auf 1,5% gesenkt werden, nachdem eine keramische Schaumstofffiltration in Verbindung mit einer geringfügigen Umgestaltung des Anschnitts eingeführt wurde. Der Anstieg der Prozesskosten pro Gussteil aufgrund von Filtern und Rahmen wurde innerhalb weniger Wochen ausgeglichen, da die Reduzierung von Ausschuss und Nacharbeit zu Nettoeinsparungen führte. Die tatsächliche Rendite hängt vom Wert des Teils, der Zykluszeit und den Fehlerkosten ab; Unternehmen sollten ein kurzes kontrolliertes Pilotprojekt durchführen, um die Vorteile in ihrer spezifischen Umgebung zu quantifizieren. Herstellerdaten und unabhängige Studien belegen einen beträchtlichen ROI für mittel- und hochwertige Gussteile, wenn die Filtration korrekt implementiert wird.

Fortschritte in der Forschung und worauf Ingenieure achten sollten

Jüngste experimentelle Arbeiten konzentrieren sich auf die hydraulische Charakterisierung, additive Fertigungsverfahren für abgestimmte Porengeometrien und Verbundwerkstoffchemien, die die Zähigkeit verbessern und gleichzeitig eine feinere Filtration ermöglichen. Die wissenschaftliche Literatur quantifiziert die Permeabilität, das Druckabfallverhalten und die Abscheideleistung bei verschiedenen Sorten und gibt den Ingenieuren bessere Prognoseinstrumente für die Anschnittgestaltung an die Hand. Die Leistung wird optimiert, indem die Filtration mit einer vorgelagerten Schmelzekonditionierung wie Entgasung und Abschöpfung kombiniert wird, um die Belastung der Filter zu verringern.

Zusammenfassung bewährter Verfahren für die Prozesskontrolle

-

Kombinieren Sie die Filtration mit routinemäßigen Schmelzereinigungsschritten: Fluxen, Entgasen und Abschöpfen.

-

Verwenden Sie Filtertypen, die auf das vorhergesagte Einschlussspektrum und die Gießgeschwindigkeit abgestimmt sind.

-

Achten Sie auf einen mechanischen Sitz und eine gute Abdichtung, um einen Bypass zu vermeiden.

-

Aufzeichnung und Analyse von Filterleistungsdaten und Gussqualitätsmetriken im Zeitverlauf.

-

Ziehen Sie in Umgebungen mit hohem Verschmutzungsgrad eine stufenweise Filtration in Betracht.

Diese Praktiken machen die Filtration zu einem berechenbaren und zuverlässigen Element der Qualitätskontrolle.

Tabelle: Matrix zur schnellen Fehlersuche

| Symptom | Wahrscheinliche Ursache | Aktion |

|---|---|---|

| Geringe oder keine Reduzierung der Einschlüsse | Bypass an Kanten oder falsche Platzierung | Sitz prüfen, Dichtung wechseln, Filter neu positionieren |

| Filter verstopfen schnell | Filter zu fein oder hohe Oxidbelastung | Gröbere Vorfilter verwenden, vorgelagerte Schmelzereinigung verbessern |

| Filterbrüche | Hohe Aufprallgeschwindigkeit oder thermischer Schock | Dickerer Filter oder horizontaler Einbau, Reduzierung der Anschnittgeschwindigkeit |

| Variabilität der Gussqualität | Uneinheitliche Ausgießgeschwindigkeit oder Filtergrad | Standardisierung der Taktparameter, Verwendung gleicher Chargenfilter |

Keramische Schaumstoff-Filter (CFF): Technische FAQ

1. Was ist der wichtigste Einzelvorteil bei der Verwendung von Schaumkeramikfiltern?

2. Entfernen Schaumkeramikfilter gelöste Gase wie Wasserstoff?

3. Wie oft sollte ein Filter bei kontinuierlichem Gießen gewechselt werden?

4. Ist ein feinerer Filter (höherer PPI) immer besser?

5. Können Keramikschaumfilter wiederverwendet werden?

6. Welche Filterchemie ist für Aluminiumlegierungen am besten geeignet?

7. Wie sollten die Filter sitzen, um einen Bypass zu verhindern?

8. Beeinflussen Filter die Füllzeit oder das Gating-Design?

9. Gibt es Bedenken hinsichtlich der Umwelt oder der Sicherheit bei der Handhabung?

10. Welche Validierungsschritte sollten vor einer umfassenden Einführung unternommen werden?

Abschließende Empfehlungen für Ingenieure und Beschaffung

Die keramische Schaumstofffiltration erfolgreich einsetzen:

-

Führen Sie ein gezieltes Pilotprojekt durch, bei dem sowohl die metallurgische Sauberkeit als auch die Leistung der Teile nach der Installation gemessen werden.

-

Fordern Sie von den Lieferanten Daten zur Durchlässigkeit und zum Druckabfall an, und verlangen Sie Testmuster zur Validierung in der Werkstatt.

-

Integrieren Sie Filtrationsentscheidungen in die Berechnung des Anschnittdesigns, um die Geschwindigkeit zu kontrollieren und Bifilmbildung zu vermeiden.

-

Führen Sie Protokolle, die Filtersorte, Gießparameter und Gussfehler miteinander verknüpfen, und iterieren Sie dann, bis Sie die optimale Sorte und Fläche gefunden haben.

-

Ziehen Sie bei der Erstinstallation den technischen Support und die Servicevereinbarungen des Lieferanten in Betracht; viele Anbieter bieten anwendungstechnische Unterstützung an.