Porosität in Metallgussteilen ist fast immer das Ergebnis zweier grundlegender Prozesse – Einschluss oder Entstehung von Gas im flüssigen Metall und unzureichende Zufuhr während der Erstarrung, wodurch Schrumpfhohlräume entstehen. Die meisten Porositätsprobleme in Aluminiumgussteilen sind Kombinationen oder Varianten dieser beiden Mechanismen. Mit einer disziplinierten Schmelzvorbereitung (Entgasung und Filtration), gut konzipierten Angüssen und Zuführungen, einer ordnungsgemäßen Entlüftung und dem gezielten Einsatz von Verbrauchsmaterialien wie Keramikschaumfilter und Flussmittel können Gießereien die Porositätsraten drastisch reduzieren und die Anforderungen an Druckdichtheit und strukturelle Festigkeit zuverlässig erfüllen. AdTech liefert Entgasungssysteme, Granulat- und Flussmittelchemikalien sowie Keramikschaumfilter, die sich in Standard-Prozesssteuerungen integrieren lassen, um gas- und einschlussbedingte Porosität zu reduzieren und Schrumpfung durch eine bessere Schmelzqualität zu mindern.

1. Was Porosität ist und warum sie wichtig ist

Porosität bezeichnet alle Hohlräume, Kavitäten oder Netzwerke kleiner Löcher innerhalb oder auf der Oberfläche eines Gussteils, die lokal die Dichte verringern und die mechanischen Eigenschaften, Druckdichtigkeit, Lebensdauer oder Ästhetik beeinträchtigen können. In vielen Anwendungen in der Automobil-, Hydraulik-, Luft- und Raumfahrtindustrie sowie im Konsumgüterbereich können selbst mikroskopisch kleine Poren zu Ausschuss führen, da sie die Lebensdauer verringern, Undichtigkeiten verursachen oder Beschichtungen und die maschinelle Bearbeitung beeinträchtigen. Die Reduzierung der Porosität ist daher eine zentrale Qualitätsherausforderung für Gießereien und lässt sich am effektivsten durch eine Kombination aus Metallurgie, Wärmesteuerung und gezielter Schmelzbehandlung bewältigen.

2. Grobe Einteilung der Porositätstypen

Auf hoher Ebene wird die Porosität in Metallgussteilen nach ihrer Entstehung und Morphologie kategorisiert.

Nach Herkunft

-

Gasporosität: Poren, die durch gelöstes oder eingeschlossenes Gas entstehen, das sich beim Erstarren des Metalls ausbildet und vergrößert. Wasserstoff ist der Hauptverursacher in Aluminiumlegierungen.

-

Schrumpfporosität: Hohlräume, die entstehen, weil das flüssige Metall die Volumenänderung während des Erstarrens nicht auffangen kann; typischerweise an den zuletzt erstarrenden Hotspots zu finden.

-

Reaktions- oder Einschlussporosität: Hohlräume, die entstehen, wenn Formmaterialien, Beschichtungen oder Verunreinigungen mit der Schmelze reagieren und lokale Gas- oder nichtmetallische Taschen bilden.

Nach Morphologie und Serviceeffekt (gängige technische Kategorien)

-

Blinde Porosität: beginnt an der Oberfläche und endet im Inneren.

-

Durch Porosität: öffnet sich zu mehr als einer Oberfläche und schafft Leckagewege.

-

Vollständig umschlossene Porosität: intern und durch umgebendes Metall versiegelt; oft erst nach der Bearbeitung oder durch Röntgenaufnahmen erkennbar.

In der Praxis überschneiden sich diese Kategorien; ein bestimmter Guss kann eine Mischung aus Gas- und Schrumpfungsmerkmalen aufweisen, die eine mehrschichtige Diagnose erfordern, um sie voneinander zu trennen.

3. Detaillierte Porositätstypen, Erscheinungsformen und Ursachen

Nachfolgend finden Sie eine praktische Taxonomie, die für Designer und Prozessingenieure von Nutzen ist. Jeder Eintrag enthält eine Beschreibung des typischen Erscheinungsbilds, der Ursachen und Hinweise auf den Ursprung.

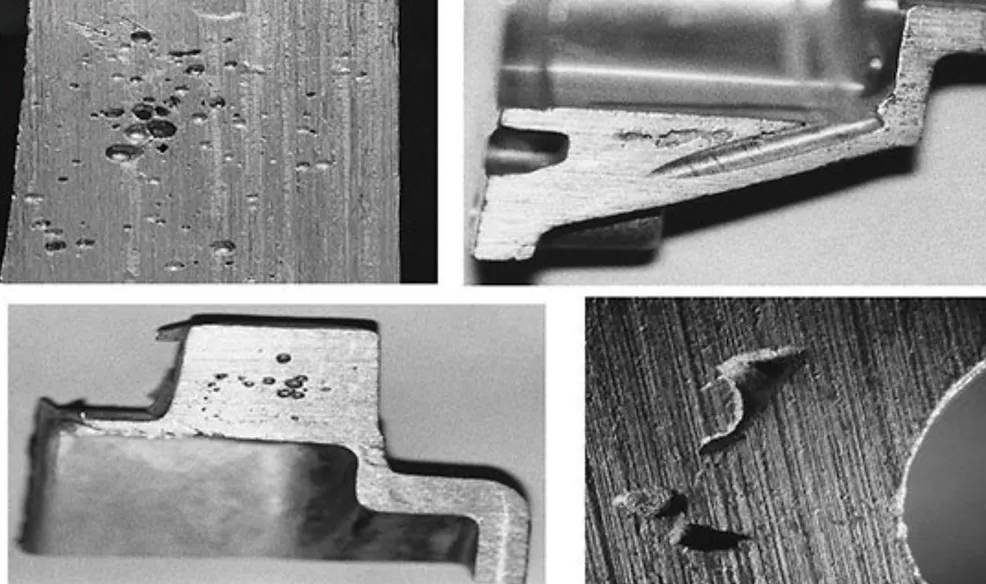

3.1 Gasporosität (kugelförmige oder glattwandige Poren)

Erscheinungsbild: Runde bis nahezu kugelförmige Hohlräume, glatte Innenflächen, manchmal in interdendritischen Bereichen gruppiert.

Hauptursache: Überschüssiges gelöstes Gas in der Schmelze (Wasserstoff in Aluminium) oder Einbeziehung von Luft/Gasen während des turbulenten Füllvorgangs. Die Wasserstofflöslichkeit sinkt bei der Erstarrung stark ab, sodass Blasen entstehen.

Häufige Hinweise: Geschichte des gasgefüllten Metalls (aufgewärmter Schrott, mit Feuchtigkeit kontaminiertes Flussmittel), schlechte Entgasung der Schmelze, hohe Gießturbulenzen, graue innere Porenwände aufgrund von Oxidvorhandensein.

Wo es angezeigt wird: Über die Abschnitte verteilt, konzentriert in den interdendritischen Räumen und Kernen, die sich spät verfestigen.

3.2 Schwindporosität (dendritische oder unregelmäßige Hohlräume)

Erscheinungsbild: Unregelmäßig geformte Hohlräume mit gezackten Rändern, die oft miteinander verbunden sind oder Netzwerke bilden; neigen dazu, Hotspots zu besetzen.

Hauptursache: Unzureichende Zufuhr von flüssigem Metall zum Ausgleich der Erstarrungsschrumpfung in Bereichen, die zuletzt erstarren. Geometrie und thermische Gradienten verursachen Hot Spots.

Häufige Hinweise: Gleichbleibende Position über alle Teile hinweg, verbunden mit dicken Abschnitten oder Merkmalen mit schlechtem Zuführungs-/Kühlungsdesign.

Wo es angezeigt wird: Letztverfestigungszonen, Querschnittübergänge, Kernschnittpunkte.

3.3 Mikroporosität (Mikroschrumpfung)

Erscheinungsbild: Sehr feine, manchmal submikroskopische Poren in interdendritischen Bereichen; fühlt sich wie eine Wabe an, wenn es geätzt und mikroskopisch betrachtet wird.

HauptursacheKombination aus Schrumpfung und lokaler Gasentwicklung während der späten Phasen der dendritischen Erstarrung. Die Mechanismen stehen im Zusammenhang mit der Zunahme der Schrumpfung auf mikrostruktureller Ebene.

Häufige Hinweise: Unter dem Rasterelektronenmikroskop oder beim CT-Scan sichtbar; schränkt die Duktilität und Ermüdungsfestigkeit ein, auch wenn dies mit bloßem Auge nicht erkennbar ist.

3.4 Oberflächen- oder Hautporosität

ErscheinungsbildKleine Vertiefungen oder Blasen auf der Gussoberfläche.

Hauptursache: Gaseinschlüsse in der Nähe der Formfläche, Reaktionen zwischen Formmaterialien und Metall oder Dämpfe aus Beschichtungen und Bindemitteln.

Häufige Hinweise: Lokalisiert in Bereichen in der Nähe von Kernen, Entlüftungsöffnungen oder Schimmeloberflächen. Oft begleitet von Verfärbungen an den Porenrändern.

3.5 Rücksaugporosität

Erscheinungsbild: Unregelmäßige Hohlräume in der Nähe von Anguss- oder Steigrohranschlüssen.

Hauptursache: Schnelle Druckänderungen während der Erstarrung oder unzureichende Angussauslegung, wodurch Metall aus dem Hohlraum zurückgesaugt werden kann.

Häufige Hinweise: Verbunden mit der Gießgeometrie, einer schlechten Anordnung der Stege und einer unregelmäßigen Metallzufuhr während der Erstarrung.

3.6 Eingeschlossene Luft oder Faltenporosität

Erscheinungsbild: Wochenförmige Tunnel oder längliche Hohlräume, oft mit Oxidschichten, die die Kavität auskleiden.

Hauptursache: Turbulente Strömung, die oxidhaltige Oberflächen während des Füllvorgangs in die Schmelze einfaltet. Der mitgerissene Oxidfilm trennt das Metall und bildet längliche Taschen.

Häufige HinweiseBei der Untersuchung sind Oxidnähte und dunkle Beläge in Hohlräumen zu erkennen.

3.7 Reaktionsporosität

ErscheinungsbildLokalisierte unregelmäßige Löcher, häufig in der Nähe von Kernen oder Beschichtungsgrenzflächen.

Hauptursache: Chemische Reaktion zwischen geschmolzenem Metall und Form-/Kernbindemittel oder eingeschlossenen flüchtigen Stoffen, die lokales Gas erzeugen.

Häufige Hinweise: Befindet sich an Kontaktstellen mit beschichtetem Sand, Bindemittelrückständen oder reparierten Kernbereichen.

4. Wie Porosität während der Erstarrung entsteht

Die Erstarrung einer Legierung ist ein dynamisches Zusammenspiel von Wärmeabfuhr, Umverteilung gelöster Stoffe und Veränderungen der Gaslöslichkeit. Dabei dominieren zwei Mechanismen:

Gaskeimbildung und -wachstum: Mit sinkender Temperatur nimmt die Wasserstofflöslichkeit in flüssigem Aluminium in etwa linear mit der Temperatur ab; gelöster Wasserstoff wird daher übersättigt und bildet Blasen. Wenn Blasen nicht entweichen oder sich in der verbleibenden Flüssigkeit auflösen können, bleiben sie als Poren zurück. Eine schnelle Abkühlung begünstigt viele kleine Poren, während eine langsamere Abkühlung dazu führt, dass die Blasen größer werden. Eine ordnungsgemäße Schmelzgasentfernung reduziert die anfängliche Wasserstoffkonzentration und verringert die Triebkraft für die Blasenbildung.

Fütterungsfehler und SchwundAlle Metalle schrumpfen beim Erstarren. Wenn das flüssige Metall aufgrund einer Blockierung des Flusses durch das dendritische Netzwerk nicht bis zu den zuletzt erstarrenden Bereichen gelangen kann, bilden sich Hohlräume. Die Geometrie des Gussteils, thermische Gradienten und die Gestaltung der Angüsse/Einlaufkanäle beeinflussen diesen Vorgang. Mikroporosität entsteht häufig dort, wo die interdendritische Flüssigkeit in einer späten Phase der Erstarrung isoliert wird und keinen Volumenausgleich mehr leisten kann.

Es ist wichtig zu verstehen, ob die Poren durch Gas oder durch Schrumpfung entstanden sind, da die Korrekturmaßnahmen unterschiedlich sind. Gasprobleme lassen sich durch Schmelzreinigung und Entgasung beheben, während Schrumpfungsprobleme thermische und metallflusskorrekturen erfordern, wie z. B. eine Neugestaltung der Angüsse und lokale Kühlungen.

5. Diagnosemethoden und was jede einzelne davon offenbart

Keine einzelne Prüfmethode deckt alle Porositäten auf. Verwenden Sie einen mehrschichtigen Ansatz.

5.1 Visuelle und mikroskopische Prüfung

Schnell und kostengünstig; gut geeignet für die Untersuchung der Oberflächenporosität und die Darstellung der Porenform im kleinen Maßstab nach dem Schneiden.

5.2 Radiografie und Röntgenprüfung

Geeignet für interne Poren, die größer sind als die Auflösung des Systems. Kann zeigen, ob Poren isoliert sind, miteinander verbunden sind oder Netzwerke bilden.

5.3 Computertomographie (CT)

Dreidimensionale Kartierung der Porenverteilung und Morphologie. Sehr empfehlenswert für sicherheitskritische Teile und Fehleranalysen. CT kann gasartige kugelförmige Poren von Schrumpfungsnetzen unterscheiden.

5.4 Metallografischer Schnitt und REM

Zeigt feine Mikroporosität und den mikrostrukturellen Kontext. Verwenden Sie SEM/EDS, um Hohlräume auf Oxidschichten zu überprüfen, die auf Einschlüsse hinweisen.

5.5 Wasserstoffanalyse und Schmelzeprobenahme

Misst direkt die Konzentration von gelöstem Wasserstoff in der Schmelze. Liegen die Werte über den empfohlenen Grenzwerten, ist eine Gasporosität wahrscheinlicher.

5.6 Druckprüfung und Lecksuche

Bei druckdichten Bauteilen lassen sich durch Porosität und blinde Leckagewege durch eine Dichtheitsprüfung schnell identifizieren.

Ein diagnostischer Arbeitsablauf kombiniert in der Regel CT- oder Röntgenuntersuchungen mit Metallographie und Wasserstofftests an der Schmelze, um die Ursachen zu isolieren.

6. Präventions- und Kontrollstrategien (Prozess und Verbrauchsmaterialien)

Die Vermeidung von Porosität ist eine systemische Aufgabe. Lösungen lassen sich in vier Bereiche unterteilen: Schmelzqualität, thermisches Design und Angussdesign, Form-/Entlüftungspraktiken und gegebenenfalls Nachbearbeitung nach dem Gießen.

6.1 Schmelzqualität: Entgasung und Filtration

-

Entgasung: Vakuum- oder Inertgas-Rotationsentgasung zur Entfernung von gelöstem Wasserstoff, kombiniert mit Flussmittel, um Oxide und nichtmetallische Einschlüsse zu entfernen. Eine ordnungsgemäße Entgasung reduziert das Risiko von Gasporosität erheblich.

-

FiltrierungKeramikschaumfilter und Tiefenfilter entfernen Oxidschichten und Schlackeneinschlüsse, die zu Einschleppungsfehlern und Keimbildungsstellen für Poren führen. Ein gut platzierter Keramikschaumfilter glättet außerdem den Metallfluss und reduziert Turbulenzen. Die Keramikschaumfilter von AdTech sind für die Abscheidung im Mikrometerbereich und einen geringen Druckabfall ausgelegt, wodurch sie in Anguss-Systemen besonders effektiv sind.

6.2 Entformung, Anguss und Temperaturregelung

-

Anordnung und Größe der SteigrohreEntwerfen Sie Steigrohre, um die zuletzt erstarrenden Bereiche zu versorgen. Verwenden Sie Hot-Tops, interne Steigrohre oder Kühlkörper, um den Erstarrungsweg zu steuern.

-

SchüttelfrostLokale Abkühlung beschleunigt die Erstarrung an den gewünschten Stellen, um Hotspots oder Schrumpfung von kritischen Oberflächen weg zu verlagern.

-

Füllstandskontrolle: Reduzieren Sie Turbulenzen durch Verwendung einer geeigneten Gießgeometrie und Gießgeschwindigkeit. Eine gleichmäßige, laminare Strömung reduziert mitgerissene Oxidschichten.

6.3 Form-, Kern- und Beschichtungsmanagement

-

EntlüftungSorgen Sie für ausreichende Entlüftungswege für das beim Gießen entstehende Gas. Eine unzureichende Entlüftung führt dazu, dass Gase eingeschlossen werden und Poren bilden.

-

Auswahl von Kern und BindemittelVerwenden Sie Bindemittel mit geringer Flüchtigkeit und stellen Sie sicher, dass die Kerne ausgehärtet und frei von flüchtigen Rückständen sind. Kontrollieren Sie die Sandfeuchte.

-

Auswahl von Sprüh- und BeschichtungsmittelnVermeiden Sie Beschichtungen, die bei der Gießtemperatur flüchtige Stoffe erzeugen.

6.4 Prozessüberwachung und Rückmeldung

-

WasserstoffverfolgungRegelmäßige Überprüfung des Wasserstoffgehalts. Führen Sie Aufzeichnungen und leiten Sie Korrekturmaßnahmen zur Entgasung ein, wenn die Werte die Zielwerte überschreiten.

-

Thermische SimulationVerwenden Sie Gusssimulationssoftware, um Hotspots zu identifizieren und das Design von Angüssen und Steigern iterativ zu verbessern, bevor die Werkzeuge in Auftrag gegeben werden.

-

Zerstörungsfreie Prüfung: Regelmäßige Röntgenaufnahmen oder CT-Probenahmen für kritische Komponenten, um eine kontinuierliche Kontrolle zu gewährleisten.

6.5 Rechtsbehelfe nach der Versteigerung

-

VakuumimprägnierungBei Teilen, die druckdicht sein müssen, aber blinde Porosität aufweisen, kann eine Vakuumimprägnierung mit Polymeren Leckagewege abdichten. Dies ist eine Abhilfemaßnahme und kein Ersatz für eine ordnungsgemäße Prozesskontrolle.

7. Wie AdTech-Produkte in ein Programm zur Porositätskontrolle passen

AdTech produziert Geräte und Verbrauchsmaterialien, die sich in die vier oben genannten Säulen integrieren lassen. Nachfolgend finden Sie praktische Vorschläge, wie Sie diese Produkte zur Kontrolle der Porosität einsetzen können.

7.1 AdTech-Entgasungssysteme

-

Verwenden Sie je nach Kapazität und Legierung Rotationsentgaser oder Vakuumentgasung. Streben Sie Wasserstoffwerte unter den branchenspezifischen Grenzwerten an (in der Regel <0,10–0,15 ml/100 g für viele Aluminiumlegierungen, aber überprüfen Sie dies anhand der Anforderungen an die Teile). Die Entgasung ist die wichtigste Maßnahme gegen Gasporosität. Kombinieren Sie die Entgasung mit Rührprofilen, die für die jeweilige Legierung und Haltezeit optimiert sind.

7.2 AdTech fluxes und Flussmittelinjektion

-

Die AdTech-Formulierungen für Granulatflussmittel und Deckflussmittel verbessern die Reinheit des Metalls und schützen die Schmelzoberfläche während der Lagerung und des Transports. Flussmittel helfen dabei, Einschlüsse zu entfernen und die Lufteinschlüsse an der Metalloberfläche zu begrenzen. Verwenden Sie Flussmittel während des Schöpfen und Transports. Flussmittel-Einspritzgeräte können eine gleichmäßige Dosierung für wiederholte Gießereivorgänge gewährleisten.

7.3 AdTech-Keramikschaumfilter

-

Setzen Sie Keramikschaumfilter in das Angusssystem vor der Form ein, um Oxidschichten und Einschlüsse zu entfernen und den Fluss zu beruhigen. Filter dienen auch als thermische Puffer und können je nach Legierung und Angussbereich nach Porositätsgrad (ppi oder Poren pro Zoll) spezifiziert werden.

7.4 Kombinierter Ansatz

-

Die besten Ergebnisse erzielen Sie, wenn Sie zuerst filtern, dann entgasen und zum Schluss als letzten Schliff einen Flussmittelschutz auftragen. In der Praxis: Gießen Sie das Metall durch einen Keramikschaumfilter in einen Transferbehälter; entgasen Sie den Transferbehälter mit einem Rotationsvakuum oder einer Inertgas-Spülung; tragen Sie zwischen dem Gießen und Entgasen eine Flussmittelschicht auf, um die Wiedervergasung zu begrenzen; gießen Sie durch einen zweiten Filter, wenn die Komplexität oder das Risiko von Einschlüssen hoch ist.

8. Schnellübersichtstabellen

Tabelle 1. Porositätstypen, visuelle Hinweise, wahrscheinliche Ursachen

| Porositätstyp | Visuelle Hinweise | Wahrscheinliche Grundursache | Typische Korrekturmaßnahme |

|---|---|---|---|

| Gasporosität | Kugelförmige, glattwandige Poren; graue Innenwände | Hoher Gehalt an gelöstem Wasserstoff, turbulente Befüllung, Feuchtigkeit | Schmelzgasentfernung, Flussmittelzugabe, Verringerung von Turbulenzen |

| Schrumpfung Porosität | Unregelmäßige Hohlräume, gezackte Kanten, an kritischen Stellen | Fütterungsfehler, unzureichende Steigleitungen, thermische Gradienten | Neugestaltung des Steigrohrs, Kühlrippen, Optimierung der Angussführung |

| Mikroporosität | Feine interdendritische Poren, sichtbar unter dem Rasterelektronenmikroskop (REM) | Kombinierte Mikrokontraktion und Gaseinschluss | Kontrollierte Kühlung, Legierungsmodifikation, Schmelzqualität. |

| Mitgerissen/Oxid-Faltung | Längliche Tunnel mit Oxidschicht | Turbulente Strömung faltende Oxide | Filtration, Gating zur Verringerung von Turbulenzen |

| Oberflächenporosität | Vertiefungen oder Blasen auf der Oberfläche | Schimmelpilz-flüchtige Gase, Reaktionen | Kerne vorab trocknen, schwerflüchtige Beschichtungen verwenden, Entlüftung verbessern |

| Reaktionsporosität | Lokalisierte Löcher neben Kernen | Binderreaktionen, kontaminierte Kerne | Binder/Beschichtung wechseln, Kerne reinigen, ordnungsgemäß backen |

Tabelle 2: Typische Indikatoren und Diagnosemethode

| Indikator | Beste Diagnosemethode | Warum |

|---|---|---|

| Leckagewege | Druckprüfung, CT-Scan | Bestätigt durch Porosität |

| Interne sphärische Poren | Röntgen/CT + Wasserstofftest | Zeigt Gassignatur und Schmelzgaseinträge an |

| Feine interdendritische Poren | Metallographie, REM | Zeigt den Umfang der Mikrorschrumpfung |

| Mit Oxid ausgekleidete Hohlräume | Schnitt + SEM/EDS | Oxidschicht deutet auf Mitreißen hin |

| Lokalisierte Oberflächenvertiefungen | Sichtprüfung + Schimmelinspektion | Weist auf ein Problem mit der Form/dem Bindemittel hin. |

Tabelle 3. Präventionsleiter: vorrangige Maßnahmen und erwartete Auswirkungen

| Priorität | Aktion | Erwartete Auswirkungen |

|---|---|---|

| 1 | Routinemäßige Entgasung + Flussmittelauftragung durchführen | Deutliche Verringerung der Gasporosität |

| 2 | Keramikschaumfilterung im Anguss hinzufügen | Weniger Einschlüsse und Mitreißfehler |

| 3 | Überarbeitung von Angüssen und Steigern mithilfe von Simulationen | Reduzierte Schrumpfporosität |

| 4 | Entlüftung verbessern und Kerne trocknen | Unterfläche und Reaktionsporosität |

| 5 | Regelmäßige NDT-Probenahme (Röntgen/CT) | Früherkennung von systemischen Abweichungen |

9. Prozess-Checkliste zur Verringerung der Porosität in Aluminiumgießereien

-

Messung des Basiswerts für Wasserstoffschmelze und Aufzeichnung.

-

Installieren Sie Keramikschaumfilter, die für den Schmelzfluss und die Legierung geeignet sind.

-

Degas nach starker Wärmezufuhr und vor dem Gießen. Verwenden Sie je nach Bedarf Inertgas-Rotations- oder Vakuumverfahren.

-

Während des Haltens und Transfers Flussmittelabdeckung auftragen, um die erneute Gasbildung zu begrenzen. Gleichmäßig dosieren.

-

Überprüfen Sie die Anguss- und Stegstrategie durch thermische Simulation; platzieren Sie Kühlkörper, um Hotspots zu verändern.

-

Reduzieren Sie Gießturbulenzen: konische Angusskanäle, gegebenenfalls untergetauchte Gießkanäle.

-

Stellen Sie sicher, dass Kerne und Formen trocken und ausgehärtet sind, und verwenden Sie für kritische Gussteile Bindemittel mit geringer Flüchtigkeit.

-

Führen Sie planmäßige NDT-Probenahmen (Radiographie oder CT) für Produktionsläufe durch.

-

Wenn die Porosität nach den Kontrollen weiterhin besteht, führen Sie eine Ursachenanalyse durch: Metallographie, Wasserstofftrend und Strömungsvisualisierung.

-

Wenn Druckdichtheit vorgeschrieben ist und eine Reparatur akzeptabel ist, verwenden Sie die Vakuumimprägnierung erst, nachdem Sie die vorgelagerten Probleme behoben haben.

Diagnose und Optimierung von Gussporosität: FAQ

1. Was ist der wirksamste Einzelschritt zur Verringerung der Porosität?

2. Wie kann ich Gasporosität von Schrumpfungsporosität unterscheiden?

3. Wird durch eine höhere Gießtemperatur die Schrumpfungsporosität beseitigt?

4. Welcher Wasserstoffgehalt ist für Aluminiumgussteile akzeptabel?

5. Können Schaumkeramikfilter für alle Aluminiumlegierungen verwendet werden?

6. Ersetzt das Fluxen die Notwendigkeit des Entgasens?

7. Wie häufig sollte ich die zerstörungsfreie Prüfung zur Überwachung der Porosität durchführen?

8. Wenn das CT eine Mikroporosität zeigt, was sind die wichtigsten Abhilfemaßnahmen?

9. Ist die Vakuumimprägnierung eine dauerhafte Lösung für Porositätslecks?

10. Welche Prozessänderung bringt den besten ROI für Gießereien mit hohem Ausschuss?

11. Abschließende Empfehlungen und ein Aktionsplan unter Verwendung von AdTech-Lösungen

-

BasismessungFühren Sie eine Woche lang Wasserstofftests an der Schmelze durch, um den aktuellen Durchschnittswert zu ermitteln. Liegt dieser über dem Zielwert, priorisieren Sie die Entgasung.

-

Nachrüstung der FiltrationFügen Sie vor dem ersten Formguss einen Keramikschaumfilter hinzu, um Oxidschichten sofort zu entfernen und die Mitnahme zu reduzieren. Legen Sie die Filter-ppi-Spezifikation basierend auf dem Angussbereich und der Legierung fest.

-

EntgasungsprogrammInstallieren oder optimieren Sie die Rotations-/Vakuumentgasung. Kombinieren Sie die Entgasung mit einem kontrollierten Flussdosierungssystem von AdTech, um eine erneute Kontamination zu reduzieren.

-

DesignüberprüfungVerwenden Sie thermische Simulationen, um das Design von Steigern und Kühlvorrichtungen zu korrigieren, wenn wiederholt Schrumpfporosität auftritt.

-

Überwachen und iterierenVerwenden Sie CT-/Röntgenaufnahmen zur Stichprobenentnahme bei kritischen Gussteilen und zur Verfolgung der Porositätskennzahlen. Verwenden Sie kontrollierte Experimente, um die Wirksamkeit jeder Änderung zu bestätigen.

AdTech bietet Komplettlösungen, die Filter-, Flussmittelchemie- und Entgasungsanlagen sowie Anwendungsberatung umfassen, um integrierte Prozessverbesserungen zu unterstützen, die die Porosität in realen Betriebsumgebungen verringern.