A Thermoelement Schutzrohr fungiert als primäre Verteidigungslinie für Temperatursensoren und schützt die empfindlichen Thermoelementdrähte vor mechanischer Beschädigung, chemischer Korrosion und extremen Temperaturschocks in industriellen Umgebungen. Ihre Hauptfunktion besteht darin, die Messgenauigkeit zu erhalten und gleichzeitig die Lebensdauer des Sensors unter Bedingungen zu verlängern, die von der Verarbeitung von geschmolzenem Aluminium bis zur petrochemischen Verbrennung reichen. Die Auswahl des richtigen Rohrmaterials - ob Siliziumnitrid (Si3N4), Aluminiumoxid oder Siliziumkarbid - bestimmt die Effizienz der Wärmeübertragung und die Häufigkeit der Wartungszyklen. ADtech stellt diese Komponenten so her, dass sie Temperaturen von mehr als 1.800 °C standhalten und so eine ununterbrochene und präzise Prozesssteuerung gewährleisten.

Die kritische Rolle von Thermoelement-Schutzrohren in der Industrie

Temperaturmessgeräte sind das Nervensystem der modernen Fertigung. Die Umgebungen, in denen diese Sensoren arbeiten, enthalten jedoch oft zerstörerische Elemente. Ein blankes Thermoelement, das in einen Ofen oder einen Strom geschmolzenen Metalls eingeführt wird, würde innerhalb von Sekunden versagen.

Das Schutzrohr dient drei verschiedenen technischen Zwecken:

-

Chemische Isolierung: Sie verhindert, dass die Messkontakte mit der umgebenden Atmosphäre reagieren. Zum Beispiel können Schwefelgase in Öfen Platindrähte schnell zersetzen. Das Rohr bildet eine undurchlässige Barriere.

-

Mechanische Abschirmung: In Gasströmen mit hoher Geschwindigkeit oder in turbulenten Flüssigkeitsschmelzen können die Sensordrähte durch die physikalische Belastung brechen. Das Rohr bietet die strukturelle Steifigkeit, die erforderlich ist, um Biegen oder Brechen zu widerstehen.

-

Elektrische Isolierung: Bestimmte Keramikröhren bieten eine hohe dielektrische Festigkeit, die elektrische Störungen durch Heizungen oder andere Maschinen, die das Temperatursignal verfälschen könnten, verhindert.

Bei ADtech legen wir großen Wert auf ein ausgewogenes Verhältnis zwischen Schutz und Reaktionszeit. Ein Rohr muss robust genug sein, um zu überleben, aber leitfähig genug, damit der Sensor Temperaturänderungen schnell registrieren kann.

Werkstoffkunde: Die Wahl der richtigen Zusammensetzung

Die Wahl des falschen Materials verursacht 90% der vorzeitigen Sensorausfälle. Die Wahl hängt ganz vom Prozessmedium, dem Temperaturbereich und der mechanischen Belastung ab.

1. Siliziumnitrid (Si3N4)

Dieses Material ist der Goldstandard für Nichteisen-Metallschmelzen, insbesondere für Aluminium- und Zinkguss. ADtech verwendet unter Gasdruck gesintertes Siliziumnitrid, um eine Porosität von nahezu Null zu erreichen.

-

Hauptvorteil: Es verfügt über außergewöhnliche, nicht benetzende Eigenschaften gegenüber geschmolzenem Aluminium. Das Metall haftet nicht an der Tube, was eine Reinigung überflüssig macht und Verunreinigungen verhindert.

-

Thermischer Schock: Ausgezeichnet. Es kann ohne Vorwärmung direkt in geschmolzenes Metall getaucht werden.

2. Rekristallisiertes Siliziumkarbid (ReSiC)

SiC ist für seine hohe Wärmeleitfähigkeit und Festigkeit bekannt und eignet sich ideal für Brennhilfsmittel und Atmosphären mit abrasiven Partikeln.

-

Hauptvorteil: Es behält seine Festigkeit bei sehr hohen Temperaturen (bis zu 1.600 °C) und ist abriebfester als die meisten Keramiken.

-

Einschränkung: Es bietet eine schlechte elektrische Isolierung und erfordert häufig eine innere Auskleidung mit Aluminiumoxid.

3. Hochreines Aluminiumoxid (Al2O3 – C799)

Tonerde dient als Standard für Labor- und Hochtemperatur-Vakuumöfen.

-

Hauptvorteil: Es ist chemisch inert und widersteht Temperaturen von bis zu 1.700°C in oxidierenden Atmosphären.

-

Einschränkung: Schlechte Temperaturwechselbeständigkeit. Schnelle Temperaturschwankungen führen zu Rissen im Rohr.

4. Metalllegierungen und Superlegierungen

Für niedrigere Temperaturen oder Hochdruckanwendungen werden Metallrohre (wie Edelstahl 310 oder Inconel 600) verwendet. Sie sind dehnbar und weniger anfällig für katastrophale Brüche als Keramik.

Tabelle 1: Vergleichende Analyse der Schutzrohrmaterialien

| Material Klasse | Maximale Temperatur (°C) | Wärmeleitfähigkeit (W/m-K) | Widerstandsfähigkeit gegen thermische Schocks | Hauptanwendungsbereich |

| Siliziumnitrid (Si3N4) | 1,400 | 25-30 | Ausgezeichnet | Geschmolzenes Aluminium/Zink |

| Siliziumkarbid (SiC) | 1,650 | 30-40 | Gut | Brennöfen, Verbrennungsanlagen |

| Tonerde (99,7%) | 1,700 | 5-6 | Schlecht | Glas, Vakuumöfen |

| Inconel 600 | 1,150 | 15 | Ausgezeichnet | Wärmebehandlung, Chemie |

| Gusseisen | 800 | 45 | Mäßig | Basic Melting (Kostengünstig) |

Schutzrohr vs. Schutzschlauch: Technische Unterscheidungen

Ingenieure verwechseln häufig Schutzrohre mit Schutzschläuchen. Obwohl beide Sensoren beherbergen, unterscheiden sich ihre Konstruktion und die vorgesehenen Umgebungen erheblich.

A Tauchhülse wird in der Regel aus massivem Stangenmaterial hergestellt. Sie sind dafür ausgelegt, hohem Druck (Flüssigkeitsgeschwindigkeit) in Rohrleitungen und Behältern standzuhalten. Die Wände sind dick, und der Schwerpunkt liegt auf der mechanischen Integrität gegen Druck.

A Schutzrohr wird normalerweise hergestellt (geschweißte Rohre) oder gegossen/gesintert (Keramik). Der Schwerpunkt liegt hier auf hoher Temperatur und chemischer Korrosionsbeständigkeit und nicht auf hohem Druck. Schutzrohre werden dort eingesetzt, wo der Druck atmosphärisch oder niedrig, die Hitze aber extrem ist.

Tabelle 2: Auswahlmatrix - Schutzrohr oder Schutzschlauch?

| Merkmal | Schutzhülse | Schutzrohr |

| Herstellungsverfahren | Gefertigt aus massivem Stangenmaterial (gebohrt) | Gefertigtes Rohr, Guss- oder Sinterkeramik |

| Druckstufe | Hoch (bis zu 5000+ PSI) | Niedrig (atmosphärisch bis ~100 PSI) |

| Verzögerung/Reaktionszeit | Langsamer (aufgrund der Wandstärke) | Schneller (dünnere Wände möglich) |

| Primäre Gefährdung | Geschwindigkeit und Druck von Flüssigkeiten | Hitze und Korrosion |

| Standard-Material | 316SS, Monel, Hastelloy | Keramik, Siliziumkarbid, Inconel |

| Kosten | Hoch (Bearbeitungszeit) | Mäßig (Herstellung/Gießen) |

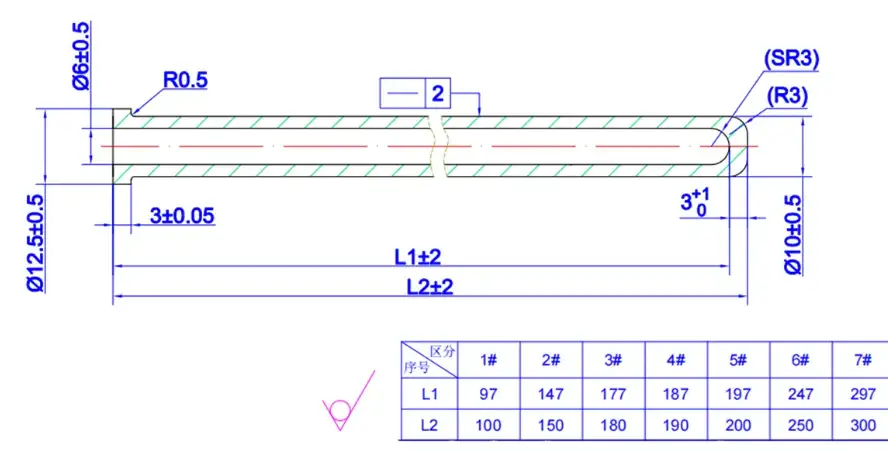

Abmessungen und geometrische Spezifikationen

Die richtige Dimensionierung stellt sicher, dass der Sensor den kritischen Prozesspunkt erreicht, ohne den Betrieb der Anlage zu stören. ADtech bietet Standardabmessungen, die zu den meisten industriellen Schnittstellen weltweit passen.

Bei der Festlegung der Abmessungen sind drei Faktoren von Bedeutung:

-

Äußerer Durchmesser (OD): Bestimmt die für den Einbau erforderliche Lochgröße und die strukturelle Festigkeit.

-

Innendurchmesser (ID): Muss das Thermoelement aufnehmen können. ADtech empfiehlt eine ID, die mindestens 1-2 mm größer ist als der Sensor, um eine Ausdehnung zu ermöglichen.

-

Eintauchen Länge: Das Rohr muss weit genug reichen, um Fehler bei der Wärmeleitung auszuschließen.

Tabelle 3: Abmessungen von ADtech Standard-Keramikröhren

| Modellreihe | Äußerer Durchmesser (mm) | Innendurchmesser (mm) | Standardlängen (mm) | Wanddicke (mm) |

| AD-SiN-Standard | 16 | 9 | 300, 500, 800, 1000 | 3.5 |

| AD-SiN-schwer | 22 | 12 | 500, 800, 1000, 1200 | 5.0 |

| AD-SiC-Kiln | 25 | 15 | 600 – 1500 | 5.0 |

| AD-Alu-Labor | 10 | 6 | 200 – 600 | 2.0 |

| AD-Eisen-Guss | 45 | 25 | 400 – 1000 | 10.0 |

Kundenspezifische Abmessungen sind nach technischer Prüfung möglich.

Fallstudie: Effizienz in der vietnamesischen Aluminiumgießerei (2023)

Projektkontext:

Im April 2023 schloss ADtech eine Partnerschaft mit einem mittelgroßen Aluminium-Druckgusswerk in der Nähe von Hanoi, Vietnam. Diese Anlage liefert Komponenten für den Automobilsektor und betreibt sechs Warmhalteöfen rund um die Uhr.

Die Herausforderung:

Der Kunde verwendete traditionelle Schutzrohre aus Gusseisen für seine Thermoelemente vom Typ K. Diese Rohre litten unter der schnellen Erosion durch die geschmolzene Aluminiumlegierung (ADC12).

-

Ersetzungsrate: Die Gussrohre fielen alle 5 bis 7 Tage aus.

-

Kontamination: Das Eisen aus den sich zersetzenden Rohren gelangte in die Aluminiumschmelze und verursachte Probleme bei der Qualitätskontrolle der endgültigen Gussteile.

-

Ausfallzeit: Für die wöchentliche Wartung musste die Anlage für 45 Minuten pro Ofen angehalten werden.

Die ADtech-Lösung:

Wir setzten unsere AD-SiN-28 (Siliziumnitrid) Thermoelement-Schutzrohre. Diese Rohre besitzen eine spezielle Dichte, die einer Benetzung durch Aluminium widersteht.

Ergebnisse (Stand: Oktober 2023):

-

Verlängerung der Lebenserwartung: Die ADtech Si3N4-Röhren arbeiteten kontinuierlich für 6 Monate ohne Ausfall, wobei 24 Gussrohre pro Ofen ersetzt werden.

-

Qualitätsverbesserung: Die Eisenkontamination sank auf Null, was die Ausschussrate der Druckgussteile erheblich senkte.

-

Kosteneffizienz: Trotz der höheren Anschaffungskosten für Siliziumnitrid führten der Wegfall des wöchentlichen Austauschs und die geringeren Ausfallzeiten zu einem 280% ROI während des 6-monatigen Zeitraums.

Bewährte Praktiken für Installation und Wartung

Selbst das hochwertigste Material kann versagen, wenn es unsachgemäß installiert wird. Die technischen Teams von ADtech empfehlen die folgenden Protokolle, um die Langlebigkeit zu maximieren.

Vertikaler vs. horizontaler Einbau

Bei Keramikrohren ist ein vertikaler Einbau (nach unten hängend) immer vorzuziehen. In dieser Position kann das Rohr durch die Schwerkraft gerade gehalten werden. Ist ein horizontaler Einbau erforderlich (z. B. durch eine Ofenwand), muss das Rohr ab einer bestimmten Länge (in der Regel 600 mm) abgestützt werden, um ein Durchhängen oder eine Verformung durch Kriechen bei hohen Temperaturen zu verhindern.

Protokolle zum Vorwärmen

Während Materialien wie Siliziumnitrid thermischen Schocks standhalten, ist dies bei Materialien wie Aluminiumoxid und Zirkoniumdioxid nicht der Fall.

-

Faustformel: Erwärmen Sie hochreine Keramikrohre vor dem vollständigen Eintauchen in die maximalen Prozesstemperaturen auf 300°C-400°C. Dadurch kann sich die Materialstruktur gleichmäßig ausdehnen, was die inneren Spannungen reduziert.

Kontrolle der Atmosphäre

Achten Sie auf die Chemie im Inneren Ihres Ofens.

-

Reduzierende Atmosphären: Platin-Thermoelemente werden hier schnell beschädigt. Verwenden Sie zur Abdichtung des Sensors ein hochreines Aluminiumoxidrohr.

-

Vakuumbedingungen: Poröse Keramiken gasen aus und zerstören das Vakuum. Es sollte nur dichtes, gesintertes Aluminiumoxid (C799) verwendet werden.

Handhabung und Reinigung

Keramische Rohre sind spröde.

-

Schlagen Sie niemals ein heißes Rohr gegen die Ofenwand, um Schlacke zu entfernen.

-

Bei Siliziumnitrid-Röhren aus Aluminium sollte das Metall auf natürliche Weise abfallen oder vorsichtig mit einem feuerfesten Fasertuch abgewischt werden. Verwenden Sie keine Metallspachtel.

Fehlersuche bei häufigen Fehlern

Zu verstehen, warum eine Sonde versagt hat, hilft, ein erneutes Auftreten zu verhindern.

-

Risse in Längsrichtung: In der Regel durch Thermoschock verursacht. Die Röhre wurde zu schnell erhitzt oder abgekühlt. Lösung: Verwenden Sie ein Material mit besserer Stoßfestigkeit (wie SiC) oder verlangsamen Sie die Rampenrate.

-

Transversale (umlaufende) Risse: Häufig mechanische Belastung. Das Rohr wurde angefahren, oder die Vibrationen der Maschinen führten zu Ermüdung. Lösung: Prüfen Sie den festen Sitz der Befestigung und die Schwingungsdämpfung.

-

Schmelzen/Biegen: Die Temperatur überschritt den Erweichungspunkt des Materials. Lösung: Steigen Sie auf eine höherwertige Keramik um oder installieren Sie vertikale Stützen.

-

Korrosion/Erosion: Physikalische Entfernung von Material durch das Medium. Lösung: Umstellung der Materialchemie (z. B. von Metall auf Keramik für ätzende Säuren).

Fortgeschrittene Anwendungen: Jenseits der Gießerei

Während geschmolzenes Metall ein Hauptanwendungsfall ist, erfüllen ADtech-Schutzrohre auch in anderen Bereichen wichtige Aufgaben.

Zementherstellung

Im Drehrohrofen schwanken die Temperaturen stark und die Atmosphäre ist mit abrasivem Klinkerstaub gefüllt. Unsere Siliziumkarbidrohre schützen Sensoren vor dem “Sandstrahleffekt” des Staubs und messen Temperaturen von bis zu 1.400 °C.

Petrochemische Verarbeitung

Schwefelrückgewinnungsanlagen und Vergasungsanlagen erfordern sulfidierungsbeständige Materialien. ADtech liefert Rohre aus hochchromhaltigen Legierungen und Rohre aus Saphir (einkristallines Aluminiumoxid) für extreme chemische Beständigkeit in diesen flüchtigen Bereichen.

Glasindustrie

Die Glasschmelze ist für die meisten Keramiken äußerst korrosiv. Häufig werden platinbeschichtete Rohre (Fingerhut) oder Molybdän-Cermet-Rohre benötigt. ADtech bietet hochreines Aluminiumoxid speziell für den Vorherd an, wo die Temperaturregelung die Glasviskosität bestimmt.

Häufig gestellte Fragen (FAQs)

Thermoelement-Schutzrohre: Hochwärme-Zuverlässigkeit FAQ

1. Wie hoch ist die Höchsttemperatur für Standardschutzrohre?

- 900°C Rostfreier Stahl: Allgemeine industrielle Nutzung.

- 1150°C Inconel 600: Beständigkeit gegen Hochtemperaturoxidation.

- 1650°C Siliziumkarbid (SiC): Ausgezeichnete Wärmeleitfähigkeit und Hitzebeständigkeit.

- 1700°C+ Hochreine Tonerde (Al2O3): Am besten geeignet für extreme Hitze und chemische Beständigkeit.

2. Woher weiß ich, ob ich ein Keramik- oder Metallschutzrohr benötige?

Wählen Sie Metall (Inconel, SS), wenn: Sie benötigen Beständigkeit gegen physische Stöße, hohen Druck oder eine Temperatur unter 1100°C. Metall eignet sich besser für raue Umgebungen, in denen der Sensor Stößen ausgesetzt sein kann.

Wählen Sie Keramik (Tonerde, SiC), wenn: Sie arbeiten mit Temperaturen über 1100°C, oder die Umgebung enthält korrosive Gase, geschmolzene Metalle oder Schwefel, die Metallrohre schnell zerstören.

3. Kann ich ein gerissenes Keramikschutzrohr reparieren?

4. Warum bricht mein Aluminiumoxidrohr, wenn es in den heißen Ofen eingeführt wird?

Dies ist Thermischer Schock. Tonerde ist ein schlechter Wärmeleiter und dehnt sich ungleichmäßig aus, wenn sie zu schnell erhitzt wird.

Lösung: Sie müssen den Schlauch vorwärmen oder ihn sehr langsam einführen - wir empfehlen eine Einführgeschwindigkeit von nicht mehr als 10 cm pro Minute-, damit sich das Material allmählich ausdehnen kann.

5. Beeinträchtigt das Schutzrohr die Genauigkeit der Temperaturmessung?

Das Rohr verändert nicht die Genauigkeit des Sensors selbst, aber es beeinflusst die Reaktionszeit (thermische Verzögerung). Ein dickwandiges Rohr wirkt wie ein Isolator und verzögert, dass die Wärme den Sensor erreicht. Für Prozesse, die eine schnelle Rückkopplung erfordern, sollten Sie eine möglichst dünne Wand verwenden, die dennoch die strukturelle Sicherheit gewährleistet.

6. Welches ist das beste Rohrmaterial für geschmolzenes Aluminium?

7. Wie sollte ich Ersatzkeramikröhren aufbewahren, um Schäden zu vermeiden?

8. Kann ADtech Schutzrohre in Sonderlängen liefern?

9. Was ist “Ausgasung” in Schutzrohren?

10. Brauche ich eine spezielle Beschichtung für mein Schutzrohr?

Schlussfolgerung: Präzision beginnt mit Schutz

Die Zuverlässigkeit Ihrer thermischen Daten ist nur so gut wie die Thermoelement-Schutzrohr Schutz für den Sensor. Ganz gleich, ob Sie Automobilteile in Vietnam gießen oder Ofentemperaturen in Europa überwachen, die Kosten für ein defektes Rohr gehen weit über den Preis der Komponente selbst hinaus - sie werden in Produktionsausfällen und Qualitätseinbußen gemessen.

ADtech steht an der Spitze der Werkstofftechnik und liefert Schutzlösungen, die extremer Hitze und Korrosion trotzen. Durch die Umstellung von allgemeinen Optionen auf anwendungsspezifische Materialien wie Siliziumnitrid oder hochreines Aluminiumoxid gewährleisten Anlagenmanager Prozessstabilität und Langlebigkeit der Anlagen.