Die richtige Gestaltung von Angüssen und Speisern ist grundlegend für die Herstellung von Gussteilen ohne Schwindporosität, mit höherer effektiver Ausbeute und geringeren Ausschussraten. Wenn Angüsse, Speiser, Gating und Schrumpfung werden gemeinsam nach den Prinzipien der Erstarrung, der Wärmeübertragungskontrolle und den praktischen Einschränkungen der Gießerei ausgelegt, sodass die meisten Schrumpfungs- und Rohrleitungsfehler verhindert werden können, während die Material- und Bearbeitungskosten niedrig bleiben.

1. Einleitung und Kernziel

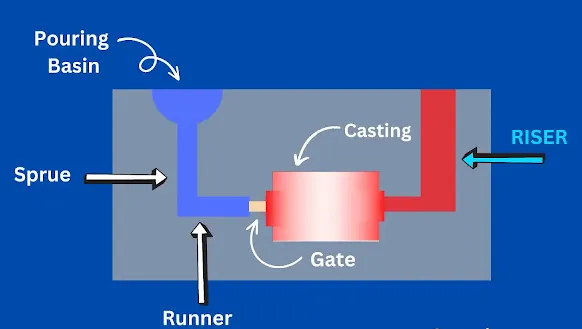

Anguss- und Steigrohrkomponenten bilden das Zufuhrsystem, das flüssiges Metall zu einem erstarrenden Gussstück befördert. Während der Anguss den Metallfluss in den Formhohlraum steuert, bieten Steigrohre ein Metallreservoir, das groß genug ist, um geschmolzenes Metall während der Erstarrung in schrumpfende Bereiche zu befördern. Der Anguss verbindet in der Regel den Gießbecher mit dem Angusskanal und dem Hohlraum und schafft so einen kontrollierten Weg, während er Turbulenzen absorbiert und die Lufteinschlüsse minimiert.

2. Definitionen und die Rolle der einzelnen Komponenten

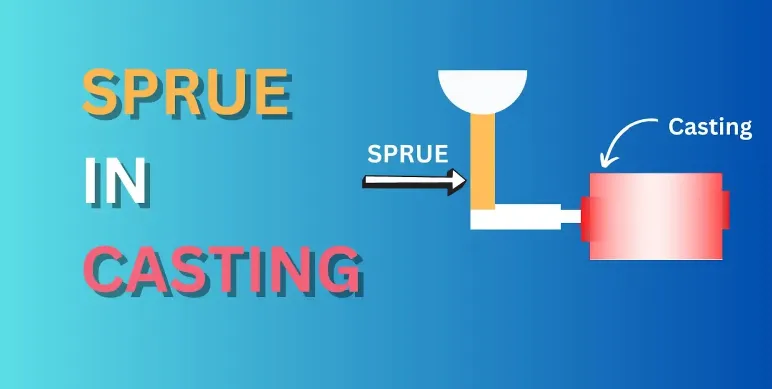

Anguss – der vertikale Zuführkanal

Ein Anguss ist ein vertikaler Kanal, der geschmolzenes Metall vom Gießbecken zum Angusssystem leitet. Hauptfunktionen:

-

Sorgen Sie für einen gleichmäßigen Metallstrom, um den Durchfluss durch die Tore aufrechtzuerhalten.

-

Reduzieren Sie Turbulenzen durch eine konische Geometrie und sorgfältig dimensionierte Flächenübergänge.

-

Fungiert als Opferelement, das Schlacke und Krätze im oberen Bereich auffangen kann, wenn es mit geeigneten Auffangvorrichtungen ausgestattet ist.

Riser – der Vorratsbehälter

Ein Steigrohr, auch Zuführungsrohr genannt, ist ein lokalisiertes Reservoir, das über Zuführungsrohre oder Angüsse mit dem Gussstück verbunden ist. Sein Hauptzweck:

-

Flüssiges Metall zuführen, um die Volumenverringerung während der Erstarrung auszugleichen.

-

Nach dem kritischen Bereich des Gusses einfrieren, dabei die Flüssigkeitskontinuität aufrechterhalten.

Weitere Elemente des Fütterungssystems

-

Ausgussbecken: Ausgangsort für den Ausguss, um Spritzer zu reduzieren.

-

Läufer: horizontaler Kanal, der Metall zwischen den Kavitäten verteilt.

-

Anguss: letzte Verengung in den Formhohlraum.

-

Kühlkörper: lokale Kühlkörper zur Beschleunigung der Erstarrung in ausgewählten Bereichen.

3. Grundlagen der Erstarrung, die die Zuführleistung bestimmen

Prinzip der gerichteten Erstarrung

Eine effektive Speisung hängt von der Bildung einer kontrollierten Erstarrungsfront ab, die sich von dünnen Abschnitten zu den Speisern bewegt. Der Speiser muss geschmolzen bleiben, bis der von ihm gespeiste Gussbereich vollständig erstarrt ist. Dies lässt sich oft mit einfacher thermischer Logik beschreiben: Metall erstarrt zuerst dort, wo die lokale Abkühlungsrate am höchsten ist; der Speiser muss eine geringere Abkühlungsrate oder eine größere thermische Masse aufweisen.

Konzept des Gefrier-Moduls

Gefrierungsmodul M = Volumen / Oberfläche. Bereiche mit kleinerem Modul gefrieren schneller. Ein Steigrohr sollte einen Modul aufweisen, der größer ist als der Modul des Gussbereichs, den es versorgt. Typisches Konstruktionsziel: M_Steigrohr ≥ 1,2 bis 1,5 × M_Abschnitt.

Wärmeströmung und Wärmeleitungswege

Die Erstarrung hängt von der Wärmeleitung in die Formwand, in die Kerne, durch die Steigrohre und durch die Kühlkörper ab. Die Minimierung unerwünschter Wärmepfade und die Steuerung beabsichtigter Wärmepfade ist eine zentrale Aufgabe bei der Konstruktion.

Keimbildung und Schrumpfungsverteilung

Makroporosität entsteht dort, wo Schrumpfung nicht ausgeglichen werden kann. Mikroporosität hängt mit der interkristallinen Speisung und der Umverteilung gelöster Stoffe zusammen. Die Position des Steigrohrs und die Angussführung sollten die Speisungswege im Makrobereich verkürzen und sekundäre Speisungsmechanismen unterstützen, die die Mikroporosität verringern.

4. Arten von Angüssen und praktische Überlegungen

Gerader konischer Anguss

Am häufigsten bei Sandguss. Die Verjüngung reduziert die Saugwirkung, trägt zur Aufrechterhaltung des hydrostatischen Drucks bei und fängt gleichzeitig Gas an der Oberseite auf. Die Verjüngungswinkel variieren je nach Metalltyp und Gießverfahren.

Glockenförmiger oder verzweigter Anguss

Dient zur Versorgung mehrerer Läufer. Enthält häufig Fallen für Schlacke und Metallabscheider.

Bodenausguss

Für mit Feuerfestmaterial ausgekleidete Gießpfannen oder Keramikschalen; reduziert Spritzer und das Eindringen von Oxiden in das Gießsystem.

Bewährte Verfahren für das Design von Angüssen

-

Verwenden Sie allmähliche Flächenübergänge, um plötzliche Geschwindigkeitssprünge zu vermeiden.

-

Angussbrunnen oder Auffangbehälter für Schlacke hinzufügen.

-

Bringen Sie Kühl- oder Isolierschläuche an, wenn eine lange Gießzeit zu vorzeitigem Erstarren führen kann.

5. Steigrohrtypen und Platzierungsstrategien

Offene Steigleitungen

Von außen sichtbar, einfach zu konstruieren, leicht zu entfernen. Am besten geeignet für einteilige Gussteile oder Prototypen, bei denen nur minimale Bearbeitung erforderlich ist.

Blinde Steigrohre

Befindet sich innerhalb der Form, wird während des Gießvorgangs gefüllt und nach dem Erstarren abgeschnitten. Nützlich, wenn die Oberflächenbeschaffenheit des fertigen Gussteils erhalten bleiben muss.

Untergetauchte Steigleitungen

Unterhalb der Formoberfläche verbunden oder teilweise abgedeckt, um die Verschmutzung durch die Umgebungsluft zu reduzieren und den Wärmeverlust zu verringern.

Heißsteigleitungen und exotherme Steigleitungen

Verlängern Sie die Lebensdauer der Schmelze durch Isolierung oder durch den Einsatz exothermer Hülsen, die durch eine kontrollierte chemische Reaktion Wärme erzeugen.

Richtlinien für die Platzierung von Steigrohren

-

Platzieren Sie den Steigrohr auf dem schwersten Abschnitt oder dem nächstgelegenen dicken Bereich, der eine Zufuhr benötigt.

-

Verwenden Sie nach Möglichkeit vertikale Steigleitungen; zylindrische Steigleitungen bieten einen vorhersagbaren Modul.

-

Mehrere kleine Steigrohre können eine gleichmäßige Schrumpfung begünstigen, aber die Gesamtfläche der Steigrohre kann den Ertrag verringern.

6. Dimensionierung von Steigrohren: Erfahrungswerte und Berechnungsmethoden

Allgemeine Erfahrungsregeln

-

Der Durchmesser des Steigrohrs sollte größer sein als der des Abschnitts, den es versorgt. Allgemeine Regel: Volumen des Steigrohrs ≈ 1,5 bis 2,0 × Volumen des versorgten Abschnitts.

-

Die Höhe des Steigrohrs sollte ausreichend sein, um den hydrostatischen Druck zu gewährleisten und eine Entfernung nach der Verfestigung zu ermöglichen.

Riser-Modul-Methode (empfohlen)

-

Berechnen Sie den Modul des Gussteils: M_cast = V_cast / A_cast.

-

Wählen Sie den gewünschten Multiplikator (typischerweise 1,2–1,5).

-

Berechnen Sie die Größe des Steigrohrs, die M_riser = Multiplikator × M_cast ergibt.

Chvorinovs Regel für die Erstarrungszeit

Chvorinov: t = C × (V/A)^n, wobei n = 2 ist und C von den thermischen Eigenschaften des Materials und der Form abhängt. Der Anguss erstarrt langsamer als der Guss, wenn sein (V/A)-Verhältnis zum Quadrat mal Konstante einen größeren Zeitwert ergibt.

Beispiel (Aluminiumlegierung)

-

Gussabschnitt: rechteckiger Block 100 mm × 50 mm × 20 mm.

V_cast = 100 × 50 × 20 = 100.000 mm^3.

Ungefähre Oberfläche A_cast = 2(lw + lh + wh) = entsprechend berechnen; ungefähre thermische Oberfläche einschließlich freiliegender Oberflächen verwenden.

Berechnen Sie M_cast und wählen Sie dann M_riser = 1,3 M_cast. Berechnen Sie anschließend den Durchmesser des Steigrohrs für einen Zylinder V_riser = Fläche × Höhe und ermitteln Sie die erforderlichen Abmessungen.

(Ein vollständiges numerisches Beispiel finden Sie später in Tabelle 2.)

7. Zusammenspiel von Anguss, Anguss, Angusskanal und Steigrohr: integrierte Konstruktion von Anguss, Anguss, Angusskanal und Steigrohr

Durchflusskontrolle und Turbulenzmanagement

Die Angüsse sollten die Geschwindigkeit in der Kavität verringern, um ein Mitreißen zu verhindern. Angussbrunnen und Verteiler helfen dabei, Schlacke abzutrennen.

Sequentielle Zuführlogik

Der Steigrohr sollte mit dem Gießbereich durch einen Angussbereich verbunden sein, der groß genug ist, um während der gesamten Erstarrungszeit des Gusses eine Flüssigkeitszufuhr zu ermöglichen, aber klein genug, um eine gerichtete Erstarrung zu fördern.

Mehrere Hohlräume und Ausgleich

Bei Mehrfachformen müssen Angusskanäle und Spritzkanäle ausgewogen sein, um ähnliche Füllzeiten zu gewährleisten und eine vorzeitige Verfestigung in einem Hohlraum zu vermeiden, während andere noch gefüllt werden.

Verwendung von Filtern

Keramikschaumfilter und Filterplatten in den Angusskanälen reduzieren Einschlüsse und Turbulenzen stromabwärts und schützen so indirekt die Effizienz der Steigrohre, indem sie Oxidschichten reduzieren, die die Zufuhr behindern.

8. Thermische Steuergeräte

Schüttelfrost

Permanente oder temporäre Kühlkörper erhöhen die lokale Kühlrate und verschieben die Erstarrungsfront von den Steigrohren weg. Sie sind wirksam, um sicherzustellen, dass dünne Abschnitte zuerst erstarren und das Material in Richtung der Steigrohre fließt.

Isolierhülsen und exotherme Zuführungen

Die Isolierung um Steigrohre oder spezielle exotherme Hülsen hält die Temperatur der Steigrohre aufrecht und verzögert das Gefrieren. Exotherme Mischungen erzeugen während des Gießens Wärme und verlängern die Lebensdauer der Steigrohre.

Heiße Oberteile

Ein temporärer Isolierhohlraum, der über dem Gussteil angebracht wird, um die Schrumpfung in einem leicht entfernbaren Bereich zu konzentrieren. Nützlich, wenn die Bearbeitungszugabe groß ist und die Entfernung des Speisers akzeptabel ist.

9. Einfluss von Legierung und Querschnittsdicke

Aluminiumlegierungen

-

Eine hohe Wärmeleitfähigkeit und ein niedriger Gefrierbereich vereinfachen in der Regel die Zuführung, aber komplexe Geometrien mit dicken Abschnitten erfordern eine sorgfältige Dimensionierung der Steigrohre.

-

Legierungen mit größeren Erstarrungsbereichen zeigen eine höhere Anfälligkeit für interdendritische Schrumpfung.

Stahl und Eisen

-

Eine geringere Wärmeleitfähigkeit und ein höherer Schmelzpunkt verlängern die Erstarrungszeit. Die Steigrohre müssen größer sein und erfordern möglicherweise Isolierhülsen.

-

Das Gussdesign muss die gerichtete Erstarrung stark steuern, um Schrumpfung in schweren Abschnitten zu verhindern.

Dünnwandige Gussteile

Dünne Wände verfestigen sich schnell; verwenden Sie kleine lokale Steigrohre und Angüsse, um Kaltverschlüsse zu vermeiden und das schnelle Erstarren zu bewältigen.

Dickwandige Zonen

Stellen Sie schwere Steigrohre und mehrere Zuführwege bereit oder verwenden Sie Kühlvorrichtungen, um die gerichtete Erstarrung zu fördern.

10. Simulations- und Prognosetools

Vorteile der Erstarrungssimulation

-

Vorhersage des Standorts der zuletzt zugefrästen Regionen.

-

Schätzung der Erstarrungszeit und der Wirksamkeit des Steigrohrs.

-

Visualisieren Sie Schrumpfporosität, Temperaturgradienten und potenzielle Hotspots.

Typische Software und Anwendungsfälle

-

Gusssimulationspakete lassen sich in CAD integrieren und ermöglichen Sensitivitätsanalysen: Ändern Sie die Größe des Stegers, fügen Sie Kühlkörper hinzu, passen Sie die Angussführung an und sehen Sie sofort die Ergebnisse.

-

Verwenden Sie Simulationen frühzeitig im Designprozess, um kostspielige Versuche und Irrtümer zu vermeiden.

11. Ertrag, Wirtschaftlichkeit und Nachhaltigkeit

Kompromisse

Jeder Steigrohr ist verschwendetes Metall. Minimieren Sie das Steigrohrvolumen und gewährleisten Sie gleichzeitig die Qualität. Optimieren Sie, indem Sie Steigrohre nur dort platzieren, wo sie benötigt werden, exotherme oder isolierende Steigrohre verwenden und Simulationen einsetzen, um Überdimensionierungen zu minimieren.

Materialrückgewinnung und Recycling

Wenn möglich, sollten die Abfälle aus dem Steigrohr wieder eingeschmolzen werden. Das Design sollte eine einfachere Entfernung des Steigrohrs ermöglichen, um die Arbeitskosten zu senken.

Auswirkungen auf die Umwelt

Weniger Schrott senkt den Energieverbrauch und die Treibhausgasemissionen, die beim Umschmelzen und Wiederaufbereiten entstehen.

12. Häufige Fehler im Zusammenhang mit Anguss- und Angusskanalfehlern, mit Korrekturmaßnahmen

Schrumpfung Porosität

Ursache: unzureichendes Steigrohrvolumen oder schlechte Platzierung.

Behebung: Modulus des Steigrohrs erhöhen, Steigrohr näher an den Hotspot verlegen, Zuführungshals mit geringerer Wärmeleitfähigkeit hinzufügen.

Heiße Tränen und Risse

Ursache: Zurückhaltung während der Kontraktion und falsche Fütterung, die zu Zugspannungen führen.

Behebung: Ändern Sie das Formdesign, um eine Kontraktion zu ermöglichen, reduzieren Sie die Dickenunterschiede und fügen Sie Kühlkörper hinzu, um das Erstarrungsmuster zu steuern.

Gasporosität und Blasen

Ursache: Turbulenzen im Anguss oder eingeschlossenes Gas im Steigrohr.

Behebung: Anguss gut hinzufügen, Geschwindigkeiten reduzieren, Entlüftung verbessern.

Fehlläufe und Kaltabschaltungen

Ursache: unzureichender Kopf oder vorzeitiges Erstarren im Anguss oder im Einlaufkanal.

Behebung: Vergrößern Sie den Querschnitt des Angusses oder des Angusskanals, passen Sie die Gießtemperatur an oder verwenden Sie Isolierschläuche.

13. Inspektion, Prüfung und Qualitätskontrolle

Zerstörungsfreie Prüfung

Röntgenaufnahmen und CT-Scans zeigen innere Schrumpfung. Ultraschallprüfungen erkennen verstreute Porosität. Mit Farbeindringprüfungen lassen sich Oberflächenrisse feststellen.

Zerstörende Prüfungen

Das Schneiden kritischer Gussteile zur Überprüfung der Zufuhrbereiche und der Erstarrungsstruktur ist bei der Prozessvalidierung üblich.

Prozessüberwachung

Messen Sie die Gießtemperatur, die Gießgeschwindigkeit und die Gießzeit. Führen Sie Aufzeichnungen zur Rückverfolgbarkeit und kontinuierlichen Verbesserung.

14. Praktische Checkliste für die Konstruktion von Anguss- und Steigrohrsystemen

-

Identifizieren Sie die zuletzt einfrierenden Regionen mithilfe des Modulus oder einer Simulation.

-

Wählen Sie den Steigrohrtyp: offen, blind, untergetaucht, exotherm.

-

Größenanstiegsmodul ≥ 1,2 × Gussmodul für erste Schätzung.

-

Stellen Sie sicher, dass der Steigrohr einen freien Zufuhrweg und minimale Wärmebrücken aufweist, um ein vorzeitiges Einfrieren zu vermeiden.

-

Fügen Sie bei Bedarf Kühlelemente hinzu, um die Erstarrungsfront zu steuern.

-

Sorgen Sie für eine geeignete Absperrung, um Turbulenzen zu begrenzen und die Zufuhrkanäle zu schützen.

-

Mehrfach-Kavitätenanordnungen ausbalancieren, um die Füllzeiten auszugleichen.

-

Verwenden Sie Filter, wenn die Sauberkeit des Metalls entscheidend ist.

-

Überprüfen Sie das Design mit einer Simulation.

-

Prototyp mit instrumentierten Gussteilen, wenn die Funktion des Teils mit hohem Risiko behaftet ist.

15. Schnellreferenztabellen

Tabelle 1: Gängige Steigleitungstypen und empfohlene Verwendungszwecke

| Steigrohrtyp | Typischer Anwendungsfall | Vorteile | Beschränkungen |

|---|---|---|---|

| Offener zylindrischer Steigrohr | Legierungsprototypen, Kleinserien | Einfach, leicht zu entfernen | Hoher Ausschuss, der der Atmosphäre ausgesetzt ist |

| Blindsteig | Produktionsgussteile, die eine Oberflächenveredelung erfordern | Geringerer Ausschuss bei Integration | Schwieriger zu bearbeiten, erfordert möglicherweise zusätzliche Nachbearbeitung |

| Untergetauchter Steigrohr | Oxid-Einschlüsse minimieren | Reduzierte Luftverschmutzung | Etwas komplexere Formbaugruppe |

| Exothermer Steigrohr | Schwere Gussteile mit langer Erstarrungszeit | Geringeres Steigrohrvolumen möglich | Kosten und Handhabung von exothermen Hülsen |

| Isolierter Steigrohr | Außenkühlung steuern, um flüssiges Metall aufrechtzuerhalten | Vorhersehbare Verzögerung beim Einfrieren | Materialkosten, kann Gase einschließen, wenn nicht entlüftet |

Tabelle 2. Beispiel für die Dimensionierung von bearbeiteten Steigrohren (Aluminiumlegierung) (gerundete Zahlen)

| Schritt | Parameter | Wert |

|---|---|---|

| 1 | Abmessungen des Gussabschnitts (rechteckig) | 100 × 50 × 20 mm |

| 2 | Band V_cast | 100.000 mm³ |

| 3 | Oberfläche A_cast (ca.) | 2((100 × 50) + (100 × 20) + (50 × 20)) = 2(5000 + 2000 + 1000) = 16.000 mm² |

| 4 | Modul M_cast = V/A | 100.000 / 16.000 = 6,25 mm |

| 5 | Ziel-Riser-Modul-Multiplikator | 1.3 |

| 6 | Erforderlicher M_riser | 1,3 × 6,25 = 8,125 mm |

| 7 | Wählen Sie die Form des Steigrohrs: Zylinderhöhe = Durchmesser (h = d) für einfache Entfernung | Löse nach d: M = V/A = (π d^2 h/4) / (π d^2/2 + d h) Näherungswert; numerische Iteration ergibt d ≈ 30 mm |

| 8 | Ergebnis | Steigrohrdurchmesser ~30 mm, Höhe ~30 mm |

Hinweise: Dieses Beispiel vereinfacht die Beiträge zur Oberfläche und ignoriert die Wärmeeffekte von Angusskanälen/Anguss. Verwenden Sie die Simulation für die endgültige Dimensionierung.

Tabelle 3. Typische Steigrohrvolumenmultiplikatoren nach Legierung und Gussgeometrie

| Familie der Legierungen | Dünne Schnitte | Moderate Abschnitte | Dicke Abschnitte |

|---|---|---|---|

| Aluminium | 1,1 – 1,3 | 1,2 – 1,5 | 1,5 – 2,0 |

| Grauguss | 1,3 – 1,6 | 1,5 – 2,0 | 2,0 – 2,8 |

| Stahl | 1,4 – 1,8 | 1,8 – 2,5 | 2,5 – 3,5 |

16. Häufige Fehler und wie man sie vermeidet

Überdimensionierte Steigrohre

Problem: unnötiger Ausschuss, längere Abkühlzeiten, höhere Kosten.

Prävention: Verwenden Sie die Modulus-Methode und Simulation, um die Größe zu verfeinern; bevorzugen Sie exotherme Hülsen, um das Volumen zu reduzieren.

Steigleitungen zu weit von Hotspots entfernt

Problem: Kritische Bereiche können nicht beschickt werden.

Vorbeugung: Steigleitungen direkt über oder neben heißen Bereichen anbringen; Zuleitungsstutzen mit kontrollierter Wärmeleitfähigkeit verwenden.

Schlechte Gating-Führung führt zu Turbulenzen

Problem: Oxidschichten und Gaseinschlüsse behindern die Zuführung.

Vorbeugung: Verwenden Sie allmähliche Flächenübergänge, Filterelemente und Angussvertiefungen.

17. Fortgeschrittene Techniken und neue Praktiken

Verwendung von 3D-gedruckten Formkernen und konformen Zuführungen

Die additive Fertigung ermöglicht komplexe Zuführgeometrien, die hinsichtlich Wärmefluss und -abfuhr optimiert werden können, was eine bessere Zuführung bei reduziertem Ausschuss ermöglicht.

Echtzeitüberwachung

Temperatursensoren, die während der Prototypenentwicklung in Steigleitungen und Hotspots angebracht werden, helfen bei der Validierung von Kühlkurven und der Effektivität der Zuführung.

Hybride Fütterungsstrategien

Kombinieren Sie Kühlvorrichtungen, isolierte Steigrohre und exotherme Hülsen, um die Erstarrung bei komplexen Gussteilen mit unterschiedlichen Wandstärken anzupassen.

18. Zusammenfassungen der Fallstudien

Aluminium-Zylinderkopf für Kraftfahrzeuge

Problem: Schrumpfporosität in dicken Ventilführungsbossen.

Lösung: Verlegung der Blindsteigrohre zu den Ventilsitzinseln, Hinzufügen von exothermen Hülsen und einer lokalen Kühlung am dünnen Flansch, um eine gerichtete Erstarrung zu erzwingen. Ergebnis: Porosität beseitigt und Bearbeitungsabfall um 70% reduziert.

Pumpengehäuse aus Gusseisen

Problem: Makroschrumpfung an der Verbindungsstelle zwischen Rippen und Körper.

Lösung: Mehrere kleine Steigrohre an den Rippenverbindungen hinzugefügt, Läufer ausgeglichen, um die Füllzeiten auszugleichen, und Kühlkörper in dünnen Bereichen angebracht, um die Erstarrung zu kontrollieren. Ergebnis: Der endgültige Guss hat die Röntgenprüfung bestanden.

Riser & Gating Design: Prozess-Optimierung FAQ

1. Wie entscheide ich, ob ich einen offenen oder blinden Tragegurt verwende?

2. Können mehrere kleine Steigleitungen eine große Steigleitung schlagen?

3. Wie wirkt sich der Anschnitt auf die Fütterungseffizienz aus?

Das Anschnittsystem muss die Turbulenzen begrenzen, um die Bildung von Oxid zu verhindern, das die Zufuhrwege blockieren kann. hydrostatischer Druck um flüssiges Metall in den schrumpfenden Gusskern zu drücken.

4. Was ist ein praktischer Multiplikator für das Steigrohrmodul?

Um sicherzustellen, dass der Speiser nach dem Gießen erstarrt, muss die Steigrohr Modulus (Mr) sollte in der Regel sein 1,2 bis 1,5 Mal den Gussmodul (Mc).

Schwierige Legierungen mit breiten Gefrierbereichen können einen höheren Multiplikator erfordern, um Schrumpfung zu verhindern.

5. Wann sollte ich eine exotherme Steigleitung verwenden?

6. Wie hilft Schüttelfrost bei der Fütterung in komplexen Formen?

7. Ist die Gießsimulation für jeden Entwurf erforderlich?

8. Wie viel Anschnittfläche sollte ein Steigrohr mit einem Gussteil verbinden?

9. Mit welchen Inspektionsmethoden lassen sich Mängel am Steigrohr feststellen?

10. Kann ich Steigleitungsmetall zur Wiederverwendung zurückgewinnen?

Schlussbemerkungen

Ein solides Zuführsystem beginnt mit den Grundlagen: Verständnis des Wärmeflusses, Berechnung der Moduli für kritische Abschnitte, sorgfältige Auswahl des Steigertyp und Überprüfung des Designs durch Simulation oder instrumentierte Versuche. Kleine Änderungen an der Steigergeometrie, der Steigerhalsgestaltung, der Angussgröße oder das Hinzufügen einer Kühlvorrichtung können einen Prozess mit hoher Fehlerquote in eine zuverlässige Produktionslinie verwandeln. Bei kritischen Teilen sollten Sie Simulationen mit Messdaten kombinieren, um Designs schnell zu verfeinern.