Aluminium-Entgasungssysteme sind für die Herstellung hochwertiger Aluminiumlegierungen unerlässlich und gewährleisten Reinheit und strukturelle Integrität. Die Entgasungsanlage für geschmolzenes Aluminium ist ein wichtiges Gerät, das bei der Aluminiumherstellung eingesetzt wird, um gelöste Gase, vor allem Wasserstoff, zu entfernen, die zu Mängeln in Aluminiumprodukten führen können. Dieses System trägt direkt zur Festigkeit, Haltbarkeit und Gesamtleistung des Endprodukts in verschiedenen Branchen bei, darunter die Automobil-, Luft- und Raumfahrt- sowie die Bauindustrie. Der Einsatz fortschrittlicher Entgasungstechnologien wie der Molten Aluminum Degassing Unit verbessert die Qualität und Konsistenz von Aluminiumlegierungen erheblich und macht sie für Hochleistungsanwendungen geeignet.

Was ist die Aluminiumentgasung?

Unter Aluminiumentgasung versteht man das Entfernen von Wasserstoff und anderen gelösten Gasen aus geschmolzenem Aluminium. Diese Gase können während des Schmelzvorgangs oder infolge von Verunreinigungen eingebracht werden.

Wasserstoff ist der häufigste Verunreinigungsstoff in geschmolzenem Aluminium, und seine Entfernung ist unerlässlich, um Gasporosität und andere Mängel im Endprodukt zu vermeiden.

Wie funktioniert eine Entgasungsanlage für geschmolzenes Aluminium?

Eine Entgasungsanlage für geschmolzenes Aluminium verwendet eine Vielzahl von Methoden zur Entfernung von Gasen, darunter mechanisches Rühren, Vakuumentgasung und die Verwendung spezieller Flussmittel oder Entgasungsstoffe.

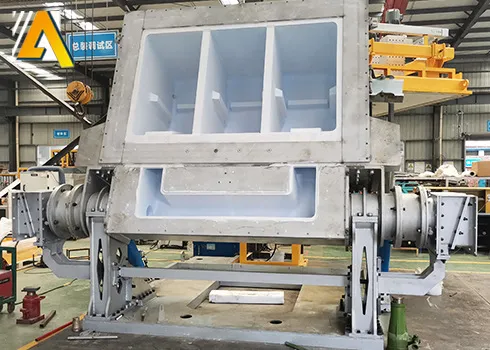

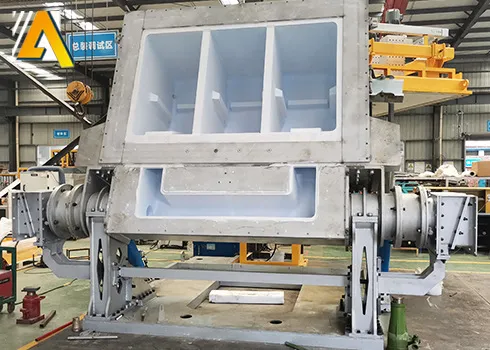

Die Anlage besteht in der Regel aus einer Entgasungskammer, einem Gasinjektionssystem und einem Filtersystem zur Entfernung von Verunreinigungen aus dem Aluminium.

Parameter der Online-Entgasungseinheit:

| Max. Entgasungsmenge MT/H |

15 MT/H | 35 MT/H | 65 MT/H |

|---|---|---|---|

| Entgasungsbox Standard | 1 Raum 1 Rotor (1B1R) | 2 Räume 2 Rotoren(2B2R) | 3 Räume 3 Rotoren(3B3R) |

| Struktur der Entgasungsbox | 1 Entleerungsöffnung & 1 Entschlackungsöffnung | 2 Abflussöffnungen und 1 Entschlackungsöffnung | 3 Entleerungsöffnungen 1 Entschlackungsöffnung |

| Hebesystem | Art des Hebens | Mechanisches Anheben des Rotors | Deckel hydraulisch heben |

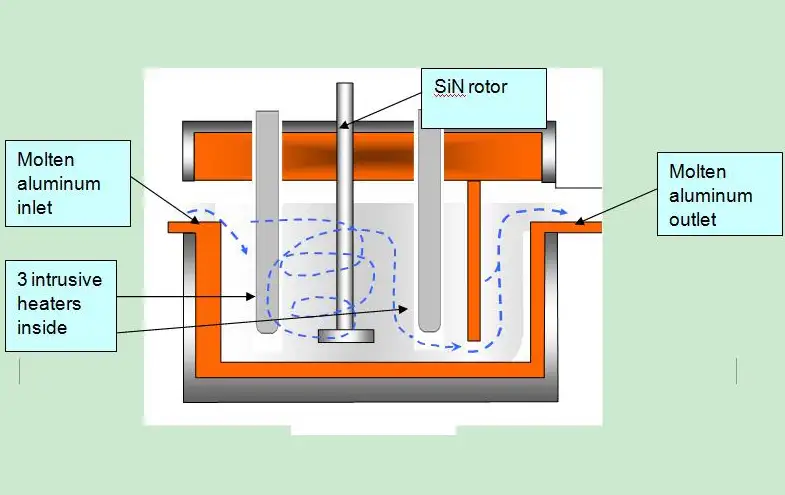

Funktionsschematische Diagramme:

Warum die Entgasung bei Aluminiumgussteilen wichtig ist

Wasserstoff in flüssigem Aluminium löst sich in der Schmelze und bildet dann beim Erstarren Gasporen. Diese Poren verringern die Zugfestigkeit und Ermüdungsbeständigkeit und erhöhen den Ausschuss und die Nacharbeit. Nichtmetallische Einschlüsse, Oxidschichten, Krätze und mitgerissene Schlacken bilden ebenfalls Spannungskonzentratoren und Oberflächenfehler. Eine wirksame Entgasung verringert sowohl die Gasporosität als auch die Anzahl der Einschlüsse, wodurch sich die mechanischen Eigenschaften, die Oberflächengüte und die Bearbeitbarkeit verbessern. In Kombination mit einer ordnungsgemäßen Filtration vor der Formfüllung unterstützt die Entgasung eine vorhersehbare Gussleistung und eine höhere Ausbeute.

Grundlagen: Wasserstofflöslichkeit und Porositätsbildung

-

Wasserstofflöslichkeit in Aluminium nimmt im geschmolzenen Zustand zu und sinkt beim Erstarren drastisch ab, so dass sich gelöster Wasserstoff in Blasen ablagert.

-

Primärer Mechanismus Die Hauptursache für die Bildung von Porosität ist die Wasserstoffdiffusion zu den Keimbildungsstellen während der Abkühlung, die häufig durch turbulentes Gießen und unzureichende Entgasung noch verstärkt wird.

-

Messung der Metriken werden üblicherweise der Wasserstoffgehalt in ppm (parts per million) und damit zusammenhängende Indizes wie der Dichteindex und die Ergebnisse der Druckreduzierungsprüfung (RPT) verwendet. Die Steuerung des Wasserstoffgehalts in der Schmelze unter den angestrebten ppm-Wert hängt von der Legierung, der Gussgeometrie und den nachgeschalteten Anforderungen ab.

Zu den wichtigsten Steuerungsvariablen, die sich auf die Effizienz der Wasserstoffentfernung auswirken, gehören die Schmelzetemperatur, der Gastyp und die Durchflussrate, die Rotordrehzahl und -geometrie, die Entgasungszeit und das pro Zyklus behandelte Schmelzvolumen.

Entgasungsmethoden: Vergleichende Übersicht

Die wichtigsten industriellen Verfahren, die in modernen Gießereien eingesetzt werden, sind in der nachstehenden Tabelle zusammengefasst.

Tabelle 1: Vergleich der gängigen Entgasungsmethoden

| Methode | Typische Anwendungsfälle | Mechanismus | Stärken | Beschränkungen |

|---|---|---|---|---|

| Rotierende Inertgaseinspritzung (Rotorentgasung) | Großseriengießereien, Druckguss, Strangguss | Der Rotor erzeugt feine Inertgasblasen (Argon, Stickstoff), die Wasserstoff einfangen und an die Oberfläche befördern | Hoher Durchsatz, bewährt, gut für Einschlussflotation | Rotorverschleiß; korrekte Rotorgeometrie und Gastrockenheit erforderlich |

| Flussmittelentgasung (Salz-Flussmittel-Tabletten oder -Pulver) | Reparaturwerkstätten, kleine Chargen, Sekundärreinigung | Salzfluss treibt Oxide und mitgerissene Krätze an die Oberfläche, wobei ein Teil des Gases entfernt wird | Einfache Anwendung, geringe Kapitalkosten | Flussmittelrückstände müssen gehandhabt werden; eingeschränkte Gasentfernung im Vergleich zur Rotation |

| Vakuum-Entgasung | Hochwertige Legierungen für die Luft- und Raumfahrt oder Speziallegierungen | Niedrigerer Druck erleichtert das Entweichen von Gas aus der Schmelze; oft kombiniert mit Rühren | Hervorragende Wasserstoffreduktion, keine Rückstände von chemischen Flussmitteln | Hohe Kapitalkosten, langsamere Zykluszeiten |

| Ultraschall-Entgasung | Forschung, Nischen-Hochleistungsanwendungen | Hochfrequenzvibrationen lassen Blasen zusammenwachsen und treiben sie aus | Geringer physikalischer Kontaktverschleiß, Möglichkeit zur Feinblasenkontrolle | Technologie für großtechnische Gießereien noch im Entstehen |

| Inline-Pfannen-/Statikmischer | Kontinuierliche Prozesslinien | Physikalisch berührungsloses Mischen und Blasenkontakt zur Wasserstoffaufnahme | Einfache Integration für einige Linien | Geringere Abtragsleistung als beim Rotationsverfahren für schwere Lasten |

Referenzen und Laborstudien zeigen, dass die Rotationsentgasung für viele industrielle Gießverfahren ein günstiges Verhältnis zwischen Durchsatz und Wasserstoffentfernung bietet. Vakuumsysteme liefern den geringsten Wasserstoffgehalt, allerdings zu deutlich höheren Kosten pro Tonne.

Wie eine Rotationsentgasungsanlage für geschmolzenes Aluminium funktioniert

Eine Rotationsentgasungseinheit umfasst in der Regel: einen Antrieb und einen Ausleger, um einen Graphitrotor in die Schmelze abzusenken, einen Rotorkopf mit konstruierten Laufradtaschen, eine trockene Inertgasversorgung (Argon oder Stickstoff) mit Durchflussregelung, automatische Hub- und Rotationssteuerungen und ein Bedienfeld, das die Programmierung von Rotordrehzahl, Gasfluss und Behandlungszeit ermöglicht. Durch die Rotation des Rotors wird der Gasstrom im gesamten Schmelzvolumen in feine Blasen zerteilt. Wasserstoff überträgt sich von der Flüssigkeit auf die Blasenoberfläche und die Blase steigt dann zur Schmelzoberfläche auf. Einschlüsse und Oxide neigen dazu, sich an den Blasen festzusetzen oder in die Schlackenschicht zu wandern, wo sie durch Abschöpfen entfernt werden.

Wichtige praktische Punkte:

-

Verwenden Sie trockenes, ölfreies Gas, um Verunreinigungen zu vermeiden.

-

Optimieren Sie die Eintauchtiefe des Rotors und die Rotationsgeschwindigkeit für das behandelte Schmelzvolumen.

-

Überwachen Sie den Wasserstoffgehalt durch Probenahme oder Inline-Sensoren, sofern vorhanden.

Bei vielen Verfahren führt die Kombination von Rotorbehandlung und kontrolliertem Fluxen zur saubersten Schmelze vor der Endfiltration und Formfüllung.

Flussmittelentgasung: Chemie und Handhabung

Flussmittelzusammensetzungen für die Aluminiumentgasung enthalten in der Regel Chloride und Fluoride in einer Salzmatrix. Diese Materialien tragen zum Aufbrechen von Oxidschichten bei, fördern das Zusammenwachsen nichtmetallischer Einschlüsse und unterstützen das Aufschwimmen von Krätze. Flussmittel werden häufig in Tabletten- oder Granulatform eingesetzt. Die Bediener müssen strenge Handhabungs- und PSA-Regeln befolgen, da einige Flussmittelbestandteile korrosiv sein oder Dämpfe erzeugen können.

Bewährte Praktiken:

-

Verwenden Sie zertifizierte Flussmittelformulierungen, die für die jeweilige Legierungsfamilie vorgesehen sind.

-

Tragen Sie das Flussmittel in den empfohlenen Temperaturbereichen auf, damit es richtig fließt und mit den Verunreinigungen in Kontakt kommt.

-

Entfernen Sie Flussmittelrückstände und entsorgen Sie verbrauchtes Flussmittel und Krätze als Industrieabfall in Übereinstimmung mit den örtlichen Vorschriften.

Das Flussmittel bietet eine gute Reinigungsleistung, sollte aber nicht ausschließlich zur Wasserstoffentfernung in Großserienproduktionsanlagen eingesetzt werden.

Filtersynergie: Schaumkeramikfilter und Inline-Filtration

Die Entgasung reduziert gelöste Gase; die Filtration entfernt nichtmetallische Einschlüsse und unterstützt die laminare Strömung während der Formfüllung. Schaumkeramikfilter sind nach wie vor der Industriestandard für Aluminiumgießereien, da ihre poröse Struktur Partikel abfängt und gleichzeitig einen kontrollierteren Fluss ermöglicht.

Tabelle 2: Typische Eigenschaften von Schaumkeramikfiltern

| Eigentum | Typischer Bereich | Auswirkungen auf das Gießen |

|---|---|---|

| PPI (Poren pro Zoll) | 10, 30 | Niedriger PPI führt zu höherem Durchfluss; höherer PPI hält feinere Einschlüsse zurück |

| Zusammensetzung | Tonerde, Siliziumkarbid, Zirkoniumdioxidvarianten | Auswahl aufgrund der Reaktivität der Legierung und der Schmelztemperatur |

| Maximale Dauertemperatur | 1000 – 1200 °C | Entspricht den Anforderungen der Aluminiumverarbeitung |

| Dicke | 25 mm bis 75 mm | Dickere Filter bieten eine höhere Abscheidung, erhöhen aber den Druckverlust |

Platzieren Sie Filter unmittelbar hinter der Entgasungseinheit, damit das entgaste, saubere Metall vor dem Gießen durch die Filtration fließt. Die Filtration reduziert die Einschlussbelastung in der Form und verhindert die Wiedereinführung von Oberflächenkrätze.

Prozesskontrolle: Schlüsselparameter und Überwachung

Eine zuverlässige Entgasung hängt von der wiederholbaren Kontrolle von fünf Parametergruppen ab:

-

Gasart und -reinheit

Verwenden Sie hochreines, trockenes Argon, wenn eine maximale Wasserstoffentfernung erforderlich ist; Stickstoff kann für weniger anspruchsvolle Legierungen akzeptabel sein. Die Gasfeuchtigkeit muss auf Teile pro Million kontrolliert werden. -

Rotorgeometrie und Drehzahl

Das Rotordesign bestimmt die Verteilung der Blasengröße. Kleinere Blasen vergrößern die Kontaktfläche pro Volumeneinheit und beschleunigen den Wasserstofftransfer. -

Behandlungszeit und Schmelzumsatz

Die Verweilzeit der Schmelze in der Entgasungszone ist so zu wählen, dass der Großteil der Schmelze einen ausreichenden Kontakt mit den Blasen hat. -

Schmelztemperatur

Halten Sie die Temperatur innerhalb des von der Legierung empfohlenen Bereichs; eine zu hohe Temperatur erhöht die Wasserstofflöslichkeit, während eine zu niedrige Temperatur die Viskosität erhöht und den Blasenanstieg verlangsamt. -

Probenahme und Überprüfung

Verwenden Sie einen reduzierten Drucktest oder Wasserstoff-in-Flüssigkeit-Sensoren, um sicherzustellen, dass der Wasserstoffgehalt vor dem Gießen innerhalb der Spezifikationen liegt.

Die Bediener sollten die Parametersollwerte für jede Legierung und Gießlinie dokumentieren, um die Wiederholbarkeit zu gewährleisten.

Typische technische Spezifikationen, die bei der Auswahl einer Entgasungsanlage zu berücksichtigen sind

Tabelle 3: Beispiel für ein technisches Datenblatt (Referenzkonfiguration)

| Artikel | Typischer Wert oder Option |

|---|---|

| Typ der Einheit | Rotierender Inertgas-Entgaser |

| Behandlungskapazität | 200 kg bis 5.000 kg pro Stunde (modellabhängig) |

| Material des Rotors | Graphit, beschichteter Graphit, Keramikoptionen |

| Motorleistung | 0,75 kW bis 7,5 kW je nach Rotorgröße |

| Gasversorgung | Argon oder Stickstoff, 99.995% empfohlen |

| Steuerung des Gasflusses | Massendurchflussregler oder Präzisionsnadelventile |

| Kontrolle | PLC mit Rezeptfunktion und HMI |

| Sicherheit | Überlastschutz, Notaufzug, Gasleckerkennung |

| Integration der Filtration | Filterkasten oder Inline-Filterhalter für Schaumkeramikfilter |

Die Dimensionierung des Geräts erfordert eine Anpassung der Kapazität an das Schöpfvolumen und die gewünschte Zykluszeit. Für kontinuierliche Linien sollten Sie Modelle wählen, die für einen höheren Spitzendurchsatz ausgelegt sind.

Wartung und Lebenszyklus der Teile

Übliche Verschleißteile:

-

Graphit-Rotorkörper und -Laufräder; das typische Austauschintervall hängt vom Betriebszyklus ab, aber planen Sie einen saisonalen Austausch in stark beanspruchten Geschäften ein.

-

Dichtungen, Lager und Gasanschlüsse; regelmäßige Inspektion auf Lecks und Verunreinigungen.

-

Steuerungskomponenten und Sensoren; bewahren Sie nach Möglichkeit Ersatz-SPS-Module auf, um Ausfallzeiten zu verringern.

Tipps zur Wartung:

-

Bewahren Sie einen Ersatzrotor auf, um ihn bei der Wartung auszutauschen.

-

Verwenden Sie Trockengasfilter und ölfreie Kompressoren, um den Rotor und die Gasleitungen zu schützen.

-

Aufzeichnung der Betriebsstunden und der metallurgischen Ergebnisse zur Vorhersage des Ersatzteilbedarfs anhand von Trends.

Um die Lebensdauer der Rotoren zu erhöhen, sollten Sie beschichtete Rotoren oder korrosionsbeständige Verbundwerkstoffrotoren in Betracht ziehen, wenn die Chemie der Legierung den Verschleiß beschleunigt.

Überlegungen zu Sicherheit, Umwelt und Vorschriften

-

Rauchgas-Management: Beim Fluxen und Abschöpfen der Oberfläche entstehen Partikel- und Gasemissionen; häufig sind eine örtliche Abluftanlage und eine Rauchgasreinigung erforderlich.

-

Abfallbehandlung: Verbrauchtes Flussmittel, Krätze und kontaminierte Filter müssen gemäß den örtlichen Abfallvorschriften behandelt oder recycelt werden. Einige Flussmittelbestandteile enthalten Chloride; das Korrosions- und Umweltrisiko ist entsprechend zu handhaben.

-

Sicherheit von Gas: Argon und Stickstoff sind Erstickungsgase. Sorgen Sie für Sauerstoffsensoren und eine angemessene Belüftung in der Nähe des Gaslagers und der Betriebsbereiche des Geräts.

-

Bediener-PSA: Hitzebeständige Handschuhe, Gesichtsschutz und Atemschutz, sofern bei Flussmittelarbeiten erforderlich.

Informieren Sie sich über die zulässigen Emissionswerte und die Vorschriften für gefährliche Abfälle in Ihrem Land.

Mess- und Qualitätssicherungsprotokolle

Gemeinsame innerbetriebliche Tests und Messungen:

-

Prüfung mit reduziertem Druck (RPT): Die Schmelzprobe erstarrt unter Vakuum, um die Porosität sichtbar zu machen; wird häufig zum Vergleich der Schmelzqualität vor und nach der Behandlung verwendet.

-

Wasserstoff-Titration: Labor-Gasanalyse von Wasserstoff in der Schmelze (ppm).

-

Sicht- und Röntgenprüfung: Für fertige Gussteile zur Überprüfung von Porosität und Einschlussverteilung.

-

Probenahme während des Prozesses: Entnehmen Sie repräsentative Schmelzproben nach dem Entgasen und vor dem Gießen.

Ein gültiger Qualitätssicherungsplan umfasst Messungen vor und nach der Entgasung, Kontrollkarten für Wasserstoff ppm und an die Kundenspezifikationen gebundene Abnahmekriterien.

Fehlersuche bei allgemeinen Problemen und Abhilfemaßnahmen

Tabelle 4: Checkliste zur Fehlersuche

| Symptom | Mögliche Ursache | Sofortige Abhilfemaßnahmen |

|---|---|---|

| Unvollständige Wasserstoffreduktion | Gasfeuchtigkeit, niedrige Rotordrehzahl, unzureichende Behandlungszeit | Gastrockenheit prüfen, Rotordrehzahl oder Behandlungszeit erhöhen, Gasfluss prüfen |

| Übermäßiger Rotorverschleiß | Abrasive Einschlüsse, hohe Eintauchtiefe des Rotors | Rotorkonstruktion überprüfen, Eintauchtiefe verringern, falls sicher, auf beschichteten Rotor umstellen |

| Flussmittelrückstände in der Schmelze | Überschüssiger Fluss oder falsche Temperatur | Flussmittelmenge reduzieren, Schmelztemperaturfenster prüfen, Abschöpfen |

| Geringe Lebensdauer des Filters | Hohe Einschlussbelastung, falscher Filter PPI | Effizienz der Entgasung neu bewerten, gröberen Anfangsfilter und dann Feinfilter verwenden |

| Variabilität zwischen den Schichten | Inkonsistente Rezepte oder Bedienerpraxis | Rezepte in der SPS sperren, Schulungen, Kontrollen vor der Schicht einrichten |

Erfassen Sie Abweichungen, um Kontrollgrenzen und Rezepturparameter zu verfeinern.

Wirtschaftliche Erwägungen und Rentabilität der Investition

Zu modellierende Kostenelemente:

-

Investitionsausgaben für Entgasungsanlage, Installation, Gasbehandlung und Filtrationsgeräte.

-

Betriebskosten: Inertgasverbrauch, Stromverbrauch, Rotorverschleißteile, Flussmittelverbrauch und -entsorgung, Arbeit.

-

Einsparungen: weniger Ausschuss, weniger Nachbearbeitungszyklen, bessere Kundenakzeptanz, höhere Produktivität und potenzielle Premiumpreise für zertifizierte Qualität.

Tabelle 5: Beispiel für einen ROI-Schnappschuss

| Metrisch | Beispiel für einen Wert |

|---|---|

| Jährlicher Schmelzedurchsatz | 5.000 Tonnen |

| Reduzierung von Schrott | 1,5% bis 0,5% (nach der Entgasung) |

| Jährliche Schrotteinsparungen | 50 Tonnen eingespart |

| Geschätzte Amortisation | 12 bis 24 Monate, abhängig von den örtlichen Metallpreisen und Arbeitslöhnen |

Genaue ROI-Berechnungen erfordern standortspezifische Angaben zum Metallwert und zu den vorhandenen Schrottraten.

Tipps zur Integration und Installation

-

Platzieren Sie die Entgasungseinheit zwischen Ofen/Ladentransfer und Gießstation, um die Rekontamination zu minimieren.

-

Stellen Sie sicher, dass für die Gasleitungen trockene Leitungen und ölfreie Kompressoren verwendet werden. Schließen Sie eine Gasfilterung am Verwendungsort und geeignete Druckregler ein.

-

Platz für die Rotorwartung mit Überkopfanhebung und Freiräumen vorsehen.

-

Erwägen Sie die Integration mit Datenerfassungs- und SPC-Systemen, um jeden Behandlungszyklus zur Rückverfolgbarkeit zu protokollieren.

Neu entstehende Technologien und Forschungsrichtungen

Die Industrie forscht weiter an der Optimierung des Rotordesigns und alternativen Entgasungsmethoden. Jüngste Studien zeigen, dass sich die Raffination verbessert, wenn die Rotorgeometrie durch höhere Scherung oder optimierte Laufradform sehr kleine Blasengrößen erzeugt, was die Blasenoberfläche vergrößert und die Wasserstoffdiffusionsrate erhöht. Ultraschall- und Hybrid-Vakuum-Rotorsysteme werden derzeit in speziellen Gussumgebungen erprobt, um einen noch niedrigeren Wasserstoffgehalt ohne den Einsatz starker Flussmittel zu erreichen.

Produktdifferenzierung: Worauf ist bei einem Lieferanten zu achten?

Beim Vergleich von Entgasungssystemen bewerten:

-

Rotortechnologie und Materialoptionen.

-

Kontrollsystem mit Rezeptspeicherung und Datenausgabe zur Rückverfolgbarkeit.

-

Integrationsfähigkeit mit vorhandenen Pfannen und Filtern.

-

Kundendienst, Vorlaufzeit für Ersatzteile und Verfügbarkeit von Servicetechnikern vor Ort.

-

Dokumentation zur Sicherheit und Einhaltung von Vorschriften.

Qualitativ hochwertige Anbieter stellen Leistungskurven für die Wasserstoffreduzierung in Abhängigkeit von der Behandlungszeit für bestimmte Rotor- und Gaseinstellungen zur Verfügung, die eine sichere Dimensionierung ermöglichen.

FAQs

Welchen Grad der Wasserstoffreduzierung kann eine Rotationsentgasungsanlage für Aluminium erreichen?

Welches Inertgas sollte verwendet werden, Argon oder Stickstoff?

Wie oft sollte der Graphitrotor ausgetauscht werden?

Kann ein Flussmittel eine Entgasungsanlage vollständig ersetzen?

Wo sollte der Schaumkeramikfilter im Verhältnis zum Entgaser installiert werden?

Ist die Vakuumentgasung die zusätzlichen Kosten wert?

Wie kann ich die Entgasungsleistung in der Produktion überprüfen?

Was sind häufige Bedienerfehler, die die Wirksamkeit der Entgasung verringern?

Können Ultraschallsysteme in bestehende Anlagen nachgerüstet werden?

Welche Unterlagen sollte ein Lieferant vorlegen?

Fall: Eine mittelgroße Gießerei ersetzte den manuellen Einsatz von Flussmitteln durch eine Kombination aus Rotationsentgaser und Keramikfilter. Innerhalb von 12 Monaten sank der Ausschuss aufgrund von Porosität um etwa einen Prozentpunkt, und der Bearbeitungsausschuss ging zurück, was zu einer Amortisation von weniger als 18 Monaten führte.

Checkliste für Verpackung, Inbetriebnahme und Schulungsangebot

Bei der Beschaffung einer Anfrage für eine Einheit:

-

Abnahmeprüfung vor Ort mit Kundenlegierungen.

-

Vollständiges Handbuch für die Bedienerschulung und praktische Übungen.

-

Ersatzrotor und Verbrauchsmaterialsatz.

-

Wartungsplan und Ferndiagnosefunktion.

-

Datenexportmöglichkeit für SPC und Rückverfolgbarkeit.

Der Einsatz einer modernen Entgasungsanlage für Aluminiumschmelzen führt zu einer messbaren Verringerung des gelösten Wasserstoffs und der nichtmetallischen Einschlüsse, wodurch sich die Gussausbeute, die mechanische Leistung und die Effizienz der nachgeschalteten Verarbeitung verbessern. Bei mittleren bis großen Gießereien verringert diese Anlage in der Regel die Ausschussrate und die Nacharbeit und erhöht gleichzeitig die Konsistenz der fertigen Teile, vorausgesetzt, die Anlage ist richtig dimensioniert und wird unter kontrollierten Prozessparametern betrieben.