Ein korrekt spezifizierter Verunreinigungsabscheidungsring reduziert das Eindringen von Schlacke und aufschwimmenden Verunreinigungen in nachgeschaltete Formen und Behandlungsstufen erheblich, verbessert die Qualität der Barren, reduziert den Ausschuss und verlängert die Lebensdauer von Entgasungs- und Filtrationsverbrauchsmaterialien. Wenn die ADtech-Abscheidungsringe auf die Rinnengeometrie, die Legierungsmischung und die Betriebsroutinen abgestimmt sind, liefern sie messbare metallurgische und wirtschaftliche Vorteile und sind gleichzeitig einfach zu installieren und zu warten.

Einleitung und Zweck

Gießereien, die geschmolzenes Aluminium verarbeiten, haben mit einer ständigen Herausforderung zu kämpfen: Oberflächenoxide, Krätze und andere schwimmende Verunreinigungen wandern mit dem Metall mit und können wieder in die Formen gelangen oder nachgeschaltete Anlagen beschädigen. Ein Verunreinigungsabscheidungsring ist ein einfacher feuerfester Einsatz, der dieses schwimmende Material abfängt, indem er eine kontrollierte ringförmige Strömungszone schafft, in der sich Verunreinigungen ansammeln und durch Abschöpfen entfernt werden können. Die Vorrichtung schützt hochwertige nachgeschaltete Prozesse wie Entgasung, Filtration und Gießen, verbessert die Produktkonsistenz und senkt die Prozesskosten. Aus den Produktbeschreibungen der Industrie und der Lieferantenliteratur geht hervor, dass diese Ringe häufig in Gießkristallisatoren, Hot-Top-Systemen und Gießrinnen verwendet werden, um Oberflächenschlacke vor dem endgültigen Gießen abzufangen.

Was ein Verunreinigungs-Trennungsring ist und warum er wichtig ist

Ein Verunreinigungsabscheidering, manchmal auch als Skim-Ring, Schlackenring oder Skim-Ring bezeichnet, ist in der Regel ein kreisförmiges feuerfestes Bauteil, das in der Nähe eines Einlasses oder in einem Verteiler, einer Rinne oder einem Hot-Top installiert ist. Das Metall tritt in den ringförmigen Raum um oder innerhalb des Rings ein. Die Strömung wird verlangsamt und teilweise umgelenkt, was dazu führt, dass schwimmfähige Oxide und leichte Krätze in einer kontrollierten Tasche an die Oberfläche steigen, anstatt mit dem Hauptstrom stromabwärts zu fließen. Das gesammelte Material wird dann von Hand oder mit mechanischen Abstreifern abgeschöpft. Aus den Unterlagen der Hersteller und den Leitfäden für Gießereien geht hervor, dass diese einfache hydrodynamische Trennung das Risiko von Schlackeneinschlüssen in Gussprodukten verringert und somit zur Einhaltung der Qualitätsstandards für Masseln und nachgelagerte Legierungsmaterialien beiträgt.

Warum das wichtig ist, im Klartext

-

Schwebende Verunreinigungen verursachen Oberflächenfehler, innere Einschlüsse und Bearbeitungsausschuss.

-

Die Entfernung dieser Verunreinigungen vor der Entgasung und Filtration verringert die Filterbelastung und den Rotorverschleiß.

-

Ein Trennring verringert die Gefahr, dass ein einziger verunreinigter Guss kostspielige Nacharbeit oder Ausschuss verursacht.

Wichtigste Funktionsprinzipien

Der Trennring funktioniert durch die Kombination dreier physikalischer Effekte:

-

Strömungsumlenkung und Energiedissipation

Der Ring ändert die Strömungsrichtung und verringert die Strömungsgeschwindigkeit, wodurch die kinetische Energie, die sonst das Oberflächenmaterial wieder mitreißen würde, verringert wird. -

Verlängerung der Verweilzeit in einer ruhigen Tasche

Durch die Schaffung eines ringförmigen oder gestuften Fließweges bietet der Ring zusätzliche Zeit, in der Oxide und leichte Verunreinigungen nach oben schwimmen und sich dort sammeln können. -

Kontrollierte Abflussgeometrie

Eine kalibrierte Kerbe, ein Schlitz oder eine Öffnung dosiert das Metall unter der Oberfläche, so dass der Austrittsstrom von der sauberen Metallschicht unter der Oberfläche und nicht von der verkrusteten oberen Schicht stammt.

Diese Mechanismen sind bewusst einfach gehalten, aber in der Praxis sehr effektiv. In Kombination mit regelmäßiger Abschöpfung bildet der Ring eine kostengünstige Barriere, die die Entgasung und Filtration stromaufwärts und stromabwärts ergänzt. Mehrere Lieferantenseiten und Produktbeschreibungen beschreiben ein solches Strömungskonditionierungsverhalten und typische Einbaukontexte.

Spezifikation:

| Artikel | Abmessungen | Besondere Abmessungen | Paket | Besonderes Paket |

| Durchflussrohr | 100-2600mm | Als Zeichnung | 10Stück/Karton | Nach Bedarf |

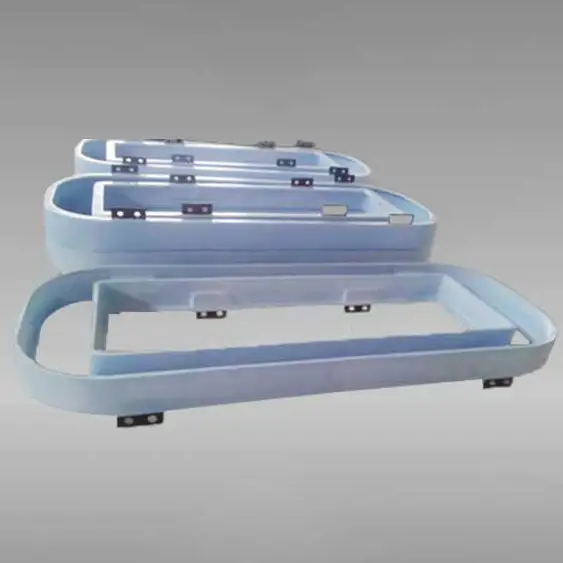

Typische Formen, Stile und Varianten

Ringe zur Abtrennung von Verunreinigungen gibt es in verschiedenen praktischen Formen, die auf spezifische Prozessanforderungen zugeschnitten sind:

Übliche Ringformen

-

Massiver Wehrring mit Aufsatzkranz

Ein durchgehender ringförmiger Block mit einer einzigen Überlaufkante. Am besten geeignet für gleichmäßige Strömungen mit konstanten Schütthöhen. -

Einstellbarer Schlitzring

Ein Ring mit austauschbaren Innenplatten oder Kerben, um die Schlitzhöhe und den Austragsbereich für variable Losgrößen einzustellen. -

Spreizer oder Strömungsberuhigungsring

Enthält eine abgewinkelte Lippe oder ein integriertes Spreizblech, um eintretende Strahlen zu streuen und nachgeschaltete Filter zu schützen. -

Multi-Pocket-Kulissenring

Mehrere konzentrische Ringe oder interne Leitbleche im Inneren des Rings schaffen gestaffelte Taschen für eine starke Flotation und längere Verweilzeit.

Spezialisierte Varianten

-

Beschichtete Skim-Ringe

Ringe mit Anti-Benetzungs-Oberflächenbehandlung, um das Anhaften von Metall zu verringern und die Reinigung zu erleichtern. -

Modulare Schnellwechselringe

Vorgefertigte Ringe, die ausgetauscht werden können, ohne dass größere Produktionslinien stillgelegt werden müssen. -

Integrierte Skimmer-kompatible Ringe

Ringe mit Befestigungspunkten oder Aussparungen für mechanische Skimmer, die mit minimaler Belastung des Bedieners arbeiten.

In der Fachliteratur der Anbieter werden diese Optionen häufig aufgeführt und es wird betont, dass der Stil am besten auf die Rinnen- oder Formengeometrie abgestimmt werden kann.

Materialien und Schutzschichten

Die Auswahl des Feuerfestmaterials ist von entscheidender Bedeutung, da der Ring mit dem geschmolzenen Aluminium und den Abschöpfvorgängen in Berührung kommt. Zu den typischen Materialien gehören:

Tabelle 1 Typische Materialien und ihre Eigenschaften

| Material | Wichtige Eigenschaften | Häufige Anwendungsfälle |

|---|---|---|

| Hochsiliziumhaltige gießbare feuerfeste Materialien | Geringe Benetzungsneigung, gute chemische Beständigkeit gegen Aluminium | Allzweckringe für mittlere Beanspruchung |

| Körper der Güteklasse N17 oder auf Graphitbasis | Gute Temperaturwechselbeständigkeit, inoffizielle Lieferantenangaben nennen N17 für bestimmte Ringe | Hot-Top- und Kristallisatorringe, bei denen mechanische Robustheit erforderlich ist. |

| SiC-verstärktes Aluminiumoxid | Verbesserte Abriebfestigkeit und Temperaturwechselbeständigkeit | Hochleistungswaschanlagen, Anlagen mit hohem Durchsatz |

| Dichte, mit geschmolzenem Aluminiumoxid oder Zirkoniumdioxid angereicherte Ziegel | Höchste chemische Stabilität und Verschleißfestigkeit | Schmelzen von Speziallegierungen oder Linien zur Kontrolle kritischer Verunreinigungen |

Beschichtungen

-

Beschichtungen auf Bornitridbasis verringern die Metallhaftung und erleichtern die Reinigung.

-

Einige Hersteller bieten spezielle Anti-Benetzungsglasuren an, um die Lebensdauer zu verlängern.

Wählen Sie die Sorte, bei der die Anschaffungskosten mit der erwarteten Lebensdauer, dem Zugang zur Wartung und der in der Anlage verwendeten Legierungschemie in Einklang stehen. In den Hinweisen der Lieferanten werden in der Regel N17 oder vergleichbare Sorten für eine wirksame Abtrennung von Verunreinigungen bei Hot-Top- und Gussanwendungen empfohlen.

Wie der Ring mit der Schmelzebehandlungsanlage zusammenwirkt

Um effektiv zu arbeiten, ist der Trennring ein Element in einer zusammengesetzten Schmelze-Behandlungssequenz. Die typische Platzierungslogik ist:

-

Abfluss aus dem Ofen oder dem Vorratsbehälter

-

Erste Abschöpfstation (falls vorhanden)

-

Absetzkammer mit Verunreinigungsabtrennungsring zum Auffangen von restlichem Oberflächenmaterial

-

Entgasungseinheit (Rotationsgasspülung oder Vakuum) zur Entfernung von gelöstem Wasserstoff

-

Filtration (Schaumstoff, Platte oder Kartusche) zum Auffangen von Einschlüssen

-

Endgültiges Eingießen in die Form oder den Tundish

Durch die Platzierung des Rings vor der Entgasung und Filtration wird der Oberflächenschmutz konzentriert und vor den teuren Behandlungsschritten entfernt, was die Lebensdauer der Verschleißteile verlängert und die Gesamtbetriebskosten senkt. ADtech und andere Anbieter zeigen Diagramme von Rinnen und Hot-Top-Installationen, die aus diesem Grund Abschöpfungsringe unmittelbar vor Entgasern und Filtern platzieren.

Platzierung des Rings und Aufstellungsregeln

Der richtige Standort macht den Unterschied zwischen bescheidenen und hervorragenden Ergebnissen aus. Befolgen Sie diese pragmatischen Regeln:

-

Positionieren Sie den Ring in einem ruhigen Abschnitt der Rinne oder in einer Absetzkammer, die breit genug ist, um einen sanften U-förmigen Strömungsweg zu bilden.

-

Der Zugang zum Abschaum muss sich in der Nähe des Rings befinden, damit das Personal den angesammelten Schaum schnell entfernen kann, ohne den Durchfluss zu stören.

-

Stellen Sie sicher, dass der Ringkamm oder der Schlitz unterhalb der gewünschten Gießhöhe, jedoch oberhalb des Punktes liegt, an dem schwere Schlacke absinken könnte, so dass der Abfluss aus dem sauberen Metall unter der Oberfläche erfolgt.

-

Sorgen Sie für genügend Freiraum für manuelle oder mechanische Abschäumer und für die Sichtkontrolle.

-

Behalten Sie einen stromaufwärts gelegenen Strömungsspreizer bei, um Strahlen zu brechen, die die Ringfläche angreifen könnten.

-

Vermeiden Sie es, den Ring unmittelbar an einem Einlass zu platzieren, wo ein direkter Strahlaufprall den Absetzungseffekt umgeht.

Ein kurzer Inbetriebnahmelauf mit Probenahme und RPT-Tests bestätigt, ob die Platzierung einer Feinjustierung bedarf. In den Anleitungen und praktischen Handbüchern der Hersteller wird auf diese Überlegungen zur Platzierung hingewiesen.

Dimensionierung und Auswahlkriterien

Bei der Auswahl des Rings müssen Durchflussmenge, Gießhöhe, Legierung und Wartungsfenster berücksichtigt werden. Berücksichtigen Sie die folgenden Variablen:

Eingabevariablen

-

Chargenmasse oder Schüttmenge in kg/s

-

Typische Gießhöhe oder Fallhöhe in mm

-

Rinnen- oder Verteilerrinnen-Querschnitt und Brutto-Durchflussfläche

-

Gewünschte Aufenthaltsdauer in der ruhigen Tasche

-

Häufigkeit und Methode der Abschöpfung (manuell oder mechanisch)

-

Reaktivität der Legierung und erwartete Krätzebelastung

Tabelle 2 Heuristiken zur Größenbestimmung

| Produktionsklasse | Ring-Innendurchmesser oder Schlitzweite | Empfohlener Höhenbereich von Kamm/Schlitz | Anmerkungen |

|---|---|---|---|

| Kleines Labor oder F&E | kleiner Ring, 150-300 mm | Schlitz 10-30 mm | Kurze Verweilzeit tolerierbar |

| Mittlere Gießerei | 300-600 mm | Schlitz 20-50 mm | Balance zwischen Abschöpfungsintervallen und Durchfluss |

| Hoher Durchsatz | 600-1.200 mm oder kundenspezifische Mehrfachtaschen | Schlitz 30-100 mm einstellbar | Größere ringförmige Fläche zur Vermeidung von häufigem Abschöpfen |

Praktischer Ansatz

Beginnen Sie mit einem konservativen Schlitz, der die Sauberkeit dem Durchsatz vorzieht, und stimmen Sie dann die Kadenz des Öffnens und Abschöpfens ab. Zeichnen Sie den Druckverlust und die Gießgeschwindigkeit bei jeder Einstellung auf, um Standardbetriebsrezepte für jede Legierungsfamilie zu erstellen. Die Lieferanten schlagen oft Versuchsgrößen vor und helfen bei der Validierung.

Checkliste für Installation und Inbetriebnahme

Eine gut durchgeführte Installation verringert das Risiko eines frühzeitigen Ausfalls. Die folgende Checkliste enthält die wichtigsten Schritte:

-

Prüfung von Ring und Sitz vor dem Einbau auf Risse oder Maßabweichungen.

-

Bestätigen Sie die Feuerfestklasse und die Beschichtung und passen Sie sie an die Rinnenauskleidung an, um unterschiedliche Erosion zu vermeiden.

-

Heizen Sie den Ring und die lokale Waschanlage gemäß den Empfehlungen des Lieferanten vor, um die Feuchtigkeit zu verdrängen und einen Temperaturschock zu vermeiden. Die Industriepraxis rät zu einem kontrollierten Hochfahren.

-

Montieren Sie den Ring mit den richtigen Dichtungen oder dem passenden Einstichsitz und achten Sie darauf, dass der Ring nicht von Metall umströmt wird.

-

Bringen Sie die Skimmer-Ports an und bestätigen Sie den Zugang des Bedieners.

-

Führen Sie eine thermische Trockenprobe durch und dann, wenn möglich, eine Probe mit kaltem Durchfluss.

-

Durchführung von Heißinbetriebnahmen mit instrumentierten Schüttungen, Aufzeichnung von Temperaturen und Druckverlusten sowie Entnahme von metallurgischen Proben im vor- und nachgeschalteten Bereich zur Überprüfung der Leistung.

-

Sichern Sie Rezepte und fotografieren Sie sie für künftige Prüfungen.

Die Einhaltung dieser Schritte verringert den vorzeitigen Verschleiß und fördert eine vorhersehbare Leistung.

Betriebsprotokolle und tägliche Routinen

Tägliche Disziplin hält den Ring effektiv und sicher:

-

Vor der Schicht: Sichtprüfung von Ring und Sitz, Überprüfung des Vorwärmstatus und der Instrumente.

-

Während der Schicht: Abschöpfung in geplanten Abständen oder wenn die Oberflächenansammlung die bevorzugte Kontrolllinie erreicht. Masse und Art des Abschöpfens aufzeichnen.

-

Nach jeder Kampagne: schnelle visuelle Kontrolle auf Abplatzungen oder ungewöhnliche Haftungen.

-

Wöchentlich: Messung der Schlitzabmessungen und Feststellung der fortschreitenden Abnutzung.

-

Führen Sie ein Protokoll, das die Abschöpfmasse, die Gießmengen und die Details der Legierungscharge miteinander verbindet, um Trends zu erkennen.

Diese Routinen unterstützen die kontinuierliche Verbesserung und helfen, die Bestellung von Verbrauchsmaterialien und die vorausschauende Wartung zu rechtfertigen.

Wartung, Verschleißmuster und Ersatzteilplanung

Typische Verschleißarten und Gegenmaßnahmen:

Tabelle 3 Abnutzungsmuster und Abhilfemaßnahmen

| Abnutzungsmodus | Ursache | Aktion |

|---|---|---|

| Erosion der Lippen | Hohe lokale Geschwindigkeiten oder abrasive Einschlüsse | Erosionsbeständige Einsätze einbauen; langsame Gießgeschwindigkeit |

| Anhäufung von Oberflächenbenetzung | Klebrige Legierungen oder schlechte Beschichtung | Neubeschichtung mit Anti-Nass-Lasur; häufigeres Abschöpfen |

| Thermische Rissbildung | Unzureichende Vorwärmung oder mechanischer Schock | Vorheizrampe überprüfen; beschädigten Ring ersetzen |

| Kantenabsplitterung | Stöße bei der Handhabung | Verbesserung der Befestigungsmethode; Verwendung von Schutzträgern |

| Sitzverschleiß verursacht Bypass | Versagen der Dichtung oder Fehlausrichtung | Dichtungen austauschen; Sitz nachbearbeiten oder feuerfeste Seildichtung verwenden |

Halten Sie vor Ort einen Ersatzring und einen Satz Dichtungen oder Montageteile bereit. Überwachen Sie die Tonnage pro Ring, um den Austausch ohne Ausfallzeiten zu planen.

Methoden zur Leistungsmessung und Validierung

Objektive Metriken bestätigen die Wirksamkeit:

-

Reduzierter Drucktest vor und nach dem Einbau des Rings zur Quantifizierung der Porositätsänderung.

-

Anzahl der Einschlüsse und Größenverteilung an stromabwärts entnommenen Querschnittsteilen.

-

Kurven von Druckverlust und Durchflussmenge zur Bestimmung des hydraulischen Widerstands von Ring und Tasche.

-

Skimming-Massenprotokolle zur Korrelation von Verschmutzungsgrad und Filterstandzeit.

-

Filterwechselhäufigkeit und Rotorverschleißraten vor und nach den Versuchen.

Veröffentlichen Sie diese Messwerte in den Inbetriebnahmeberichten und bewahren Sie sie für Gespräche über die Gewährleistung des Lieferanten auf. Gemeinsame Prüfverfahren für alle Gießereien helfen, glaubwürdige Vergleiche anzustellen.

Schnellreferenztabelle zur Fehlersuche

Tabelle 4 Fehlersuchmatrix

| Symptom | Wahrscheinliche Ursache | Rasche Abhilfemaßnahmen | Längerfristige Lösung |

|---|---|---|---|

| Stromabwärts fließende Schlacke | Schlitz zu groß oder Ring vertieft | Schlitz verkleinern oder temporären Einsatz verwenden | Ring umgestalten oder sekundäres Ablenkblech hinzufügen |

| Schneller Ringverschleiß | Hochgeschwindigkeits- oder abrasive Einschlüsse | Gießmenge reduzieren; vorgelagerte Abschöpfung überprüfen | Wechsel zu SiC-verstärktem Typ |

| Rissbildung im Ring beim ersten Gebrauch | Eingeschlossene Feuchtigkeit oder unzureichendes Vorheizen | Gießen stoppen; abkühlen lassen und prüfen | Überprüfung des Vorwärmverfahrens und der Lieferantenfeuerung |

| Übermäßiger Kopfverlust | Verstopfung durch Flussmittel oder Krätze | Tasche reinigen; Schlitz vorübergehend vergrößern | Anpassen der Kadenz der Filter-/Backup-Abschöpfung |

| Bedenken hinsichtlich der Exposition des Bedieners | Schlechter Zugang zum Abschöpfen oder heiße Oberflächen | Werkzeuge und Schutzschilde bereitstellen; Zugang ändern | Überarbeitung des Layouts der Abschöpföffnungen |

Aufzeichnung von Ereignissen und Abhilfemaßnahmen zum Aufbau einer soliden Wissensbasis.

Überlegungen zu Umwelt, Gesundheit und Sicherheit

Einige Sicherheitsvorkehrungen schützen Personal und Umwelt:

-

Vorheizen, um starke Dampfbildung zu vermeiden. Die Industrie empfiehlt kontrollierte Rampenzeiten, um Feuchtigkeit zu entfernen.

-

Sorgen Sie für eine örtliche Absaugung in der Nähe der Abschöpfzonen, da oxidierte Schlacke und Flussmittelabgase Partikel und reizende Gase freisetzen können.

-

Behandeln Sie abgeschöpftes Material gemäß den örtlichen Abfallvorschriften; viele Ströme enthalten rückgewinnbares Aluminium und sollten entsprechend gelagert und verarbeitet werden.

-

Schulung der Bediener in sicheren Abschöpftechniken und Sicherstellung von PSA für den Umgang mit geschmolzenem Metall.

Halten Sie die örtlichen Umwelt- und Arbeitsschutzvorschriften ein und dokumentieren Sie Ihre Kontrollmaßnahmen.

Wirtschaftlicher Fall und ROI-Schnappschuss

Ringe zur Abtrennung von Verunreinigungen sind Produkte mit geringer Komplexität, die einen großen Einfluss auf die nachgelagerten Kosten haben. Typische Werttreiber:

-

Weniger Filterwechsel und geringerer Rotorverschleiß bei Entgasungsanlagen.

-

Geringere Ausschussrate durch weniger Schlackeneinschlüsse.

-

Reduzierte Nachbearbeitung durch verbesserte Oberflächenqualität.

-

Geringeres Risiko einer kostspieligen Zurückweisung von Chargen.

Tabelle 5 Beispielhafte ROI-Berechnung

| Artikel | Beispieleingaben | Ergebnis (illustrativ) |

|---|---|---|

| Jährlicher Durchsatz | 3.000 Tonnen | |

| Basisschrott aufgrund von Schlackeneinschlüssen | 1.8% | 54 Tonnen verloren |

| Post-Ring-Schrott | 0.9% | 27 Tonnen verloren |

| Jährlich eingespartes Metall | 27 Tonnen | zum Marktwert |

| Metallwert pro Tonne | $1,800 | $48.600 gespeichert |

| Einsparungen bei Filter und Rotor | $15,000 | weniger Verbrauchsmaterial und Wartung |

| Zusätzliche Ringkosten und Ersatzteile | $7,500 | Einkauf + Ersatzteile |

| Jährlicher Nettonutzen | $56,100 | Amortisation in vielen Fällen deutlich unter 12 Monaten |

Quantifizierung der standortspezifischen Inputs vor der Kaufentscheidung, um genaue Amortisationszeiten zu erhalten.

Fall

Fall 1: Mittelgroße Druckgießerei

Problem: Häufige Oberflächenfehler, die bei kosmetischen Gehäusen 1.5% Ausschuss verursachen.

Lösung: Installation eines einstellbaren Rings zur Abtrennung von Verunreinigungen sowie eines Abschöpfungsplans.

Ergebnis: Reduzierung des Ausschusses auf 0,6% in drei Monaten. Die Filterwechselhäufigkeit sank um 30 Prozent. Amortisation in weniger als neun Monaten.

Fall 2: Gießerei, die Barren herstellt

Problem: Hohe Filterbelastung und kurze Rotorlebensdauer durch inkonsistentes Schüttverhalten.

Lösung: Modularer Trennring, der vor dem Entgaser eingesetzt und mit einem Strömungsverteiler kombiniert wird.

Ergebnis: Der Rotorverschleiß halbierte sich und die Filterstandzeit erhöhte sich um 45 Prozent; die nachgeschaltete Prozessstabilität verbesserte sich und die Kundenreklamationen gingen zurück.

Diese Szenarien spiegeln die typischen Ergebnisse in der Branche wider, wobei die tatsächlichen Einsparungen von der Legierung, der Lauffrequenz und den grundlegenden Praktiken abhängen.