Für ein optimales Aluminium-Stranggussverfahren ist die Auswahl der richtigen Nachlaufspitzen und Düsen ist der wichtigste Faktor bei der Kontrolle von Blechdicke, Oberflächenqualität und Mikrostruktur. Leistungsstarke Keramikfaserspitzen (insbesondere N17 und Varianten mit hohem Siliziumgehalt) sind der Industriestandard für das Zweiwalzengießen und bieten eine hervorragende Wärmeisolierung, nicht benetzende Eigenschaften gegenüber geschmolzenem Aluminium und Beständigkeit gegenüber Temperaturschocks. Daten aus industriellen Versuchen zeigen, dass die Verwendung von präzisionsbearbeiteten, nanoverstärkten Gießspitzen Oberflächenfehler wie Rippelmarken und Kantenrisse um bis zu 30%, bei gleichzeitiger Verlängerung der Lebensdauer auf über 48 Stunden pro Satz. Der Schlüssel zur Maximierung des Durchsatzes und der Qualität liegt in der Abstimmung der Spitzensteifigkeit und der Wärmeleitfähigkeit auf Ihre spezifische Legierungssorte (z. B. 1xxx- vs. 5xxx-Serie) und in der Einhaltung eines strengen Vorwärmprotokolls von 260 °C, um die absorbierte Feuchtigkeit vor dem Einbau zu beseitigen.

1. Die kritische Rolle der Gießerspitzen beim Zweirollenguss

Beim Zweiwalzen-Stranggussverfahren (TRC) wird die Lenkradspitze (auch bekannt als die Düse oder Einspritzventil) dient als letzte Schnittstelle zwischen dem Verteilersystem für geschmolzenes Metall und den wassergekühlten Walzen. Seine Hauptfunktion besteht nicht nur darin, Metall zuzuführen, sondern auch die Strömung zu konditionieren, um eine laminare, gleichmäßige Wellenfront über die gesamte Breite der Gießwalzen zu gewährleisten.

Warum Präzision wichtig ist

Wenn die Gießspitze ihre Formstabilität nicht beibehält, variiert der Spalt (Öffnung) zwischen den Spitzenlippen. Selbst eine Abweichung von nur 0,1 mm kann zu einer ungleichmäßigen Abkühlung führen, was “Hot Spots” oder “Cold Shuts” zur Folge hat. Die ADtech Die Marke konzentriert sich auf die Lösung dieser spezifischen fluiddynamischen Herausforderungen durch die Verwendung von Materialien, die der Erosion widerstehen und die Steifigkeit unter dem hydrostatischen Druck des Stoffauflaufs erhalten.

Hauptfunktionen der Düsenbaugruppe:

-

Flussverteilung: Umwandlung der turbulenten Strömung aus dem Stoffauflauf in eine laminare Strömung.

-

Aufrechterhaltung der Temperatur: Verhinderung einer vorzeitigen Erstarrung vor dem Walzenspalt durch den Einsatz von Materialien mit geringer Wärmeleitfähigkeit.

-

Breitensteuerung: Bestimmung der genauen Gussbreite durch einstellbare Randdämme und Abstandshalter.

2. Arten von Aluminiumgussteilen Tipps: Materialien und Leistung

Die Wahl des Materials für Ihre Düse entscheidet über die Konsistenz Ihrer Gießkampagne. Die beiden wichtigsten Materialkategorien sind Keramische Faser und N17 (Kalziumsilikat hoher Dichte).

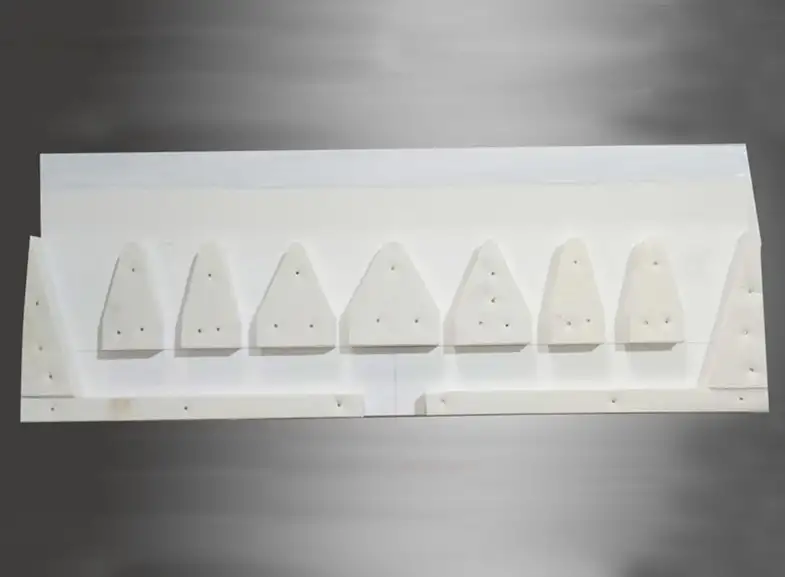

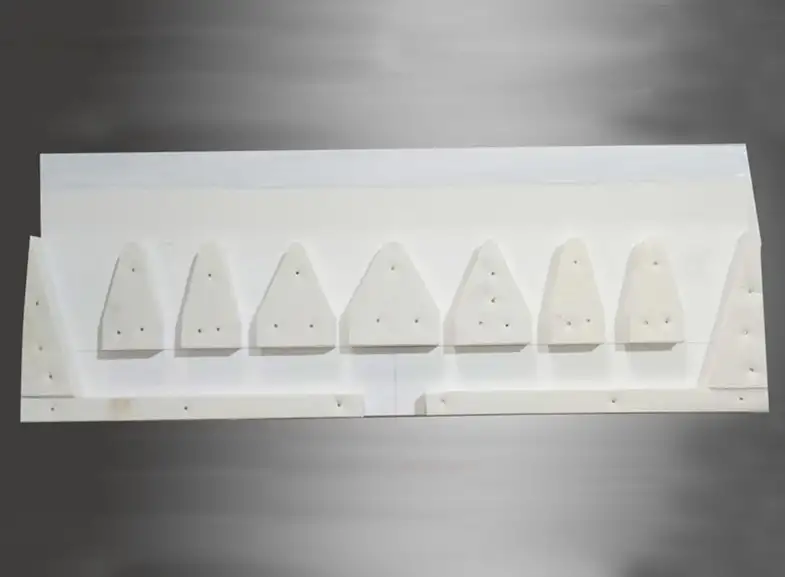

Keramikfaser-Streuerspitzen

Sie sind die gängigste Lösung für die Produktion von Standard-Aluminiumblechen. Sie werden im Vakuumsaugverfahren hergestellt, sind leicht und verfügen über hervorragende Isolationseigenschaften. ADtechs Keramikfaserspitzen werden häufig mit einer nanoskaligen Beschichtung verstärkt, um eine Delamination der Fasern zu verhindern, die zu Einschlüssen in der fertigen Platte führt.

-

Am besten geeignet für: Legierungen der Serien 1xxx, 3xxx und 8xxx.

-

Hauptvorteil: Durch die hervorragende Flexibilität kann die Spitze unter der Rollkraft leicht zusammengedrückt werden, ohne zu brechen, und hält so eine dichte Abdichtung aufrecht.

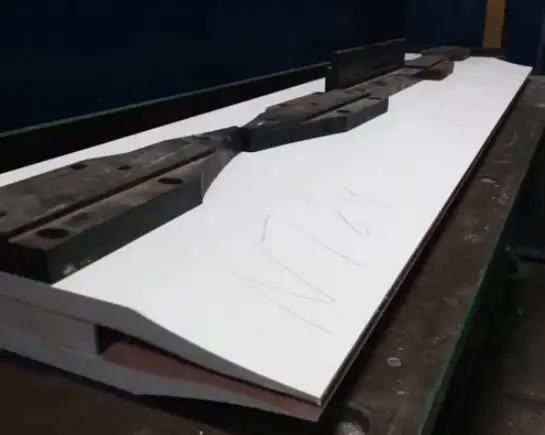

N17 und harte, starre Spitzen

Für anspruchsvollere Anwendungen, z. B. bei hochmagnesiumhaltigen Legierungen (Serie 5xxx), werden starre Platten wie N17 bevorzugt. Diese werden aus hochdichten Blöcken bearbeitet und nicht vakuumgeformt.

-

Am besten geeignet für: Hochgeschwindigkeitsguss und härtere Legierungen (z. B. 5052, 5182).

-

Hauptvorteil: Hervorragende Beständigkeit gegen Erosion und “Verbiegen” über große Breiten (bis zu 2000 mm+).

Vergleich: Keramikfaser vs. N17-Hartfaserplatte

| Merkmal | Keramische Faserspitzen (weich/halbhart) | N17 Rigid Board Tips (hart) |

| Material Basis | Tonerde-Silikat-Faser + Bindemittel | Graphit-verstärktes Kalziumsilikat |

| Dichte (g/cm³) | 0.45 - 0.60 | 0.85 - 1.00 |

| Wärmeleitfähigkeit | Sehr niedrig (< 0,12 W/m-K) | Niedrig (< 0,20 W/m-K) |

| Bearbeitbarkeit | Niedrig (geformte Form) | Hoch (CNC-gefräst nach Toleranz) |

| Flexibilität | Hoch (komprimierbar) | Niedrig (starr) |

| Primäre Verwendung | Standard-Folienvorrat, Dosen | Architektonische Bleche, Karosserie |

3. Optimierung der Strömung: Interne Leitbleche und Abstandshalter

Eine Gießdüse ist selten ein einfaches Hohlrohr. Im Inneren enthält sie eine ausgeklügelte Anordnung von Ablenkungen und Abstandshalter.

-

Schikanen: Diese internen Strukturen stören die kinetische Energie des einströmenden geschmolzenen Aluminiums. Indem sie das Metall zwingen, sich durch einen “serpentinenartigen” Weg zu schlängeln, sorgen die Leitbleche dafür, dass die Geschwindigkeit an der Austrittslippe gleichmäßig ist. Ohne Leitbleche würde die Mitte der Platte schneller und heißeres Metall erhalten als die Ränder, was dazu führen würde, dass Mittellinien-Trennung.

-

Abstandshalter: Diese starren Blöcke halten den inneren Spalt (die Öffnung) der Düsenspitze aufrecht. Sie müssen aus Materialien bestehen, die nicht mit Aluminium reagieren, in der Regel dichtes Quarzglas oder hochtonerdehaltige Keramiken.

Profi-Tipp für Operatoren:

Beim Gießen breiter Bleche (>1500 mm) sollte die Anzahl der inneren Abstandshalter erhöht werden, um zu verhindern, dass sich die Düsenlippen aufgrund des metallostatischen Drucks nach außen wölben. Eine gewölbte Lippe führt dazu, dass das Blech in der Mitte dicker ist, ein Fehler, der als “Krone” bezeichnet wird.”

4. Häufige Defekte im Zusammenhang mit Düsen und Fehlersuche

Ein schlechter Zustand der Düse ist die Hauptursache für fast 40% der Gussfehler bei TRC. Die Identifizierung des Zusammenhangs zwischen dem Defekt und dem Zustand der Düse ist für eine schnelle Fehlerbehebung unerlässlich.

Tabelle 2: Fehlersuche bei düsenbedingten Gussfehlern

| Defekt Symptom | Mögliche Ursache für die Düse | Sofortige Lösung |

| Anfahren Einfrieren | Temperatur der Spitze zu niedrig; unzureichendes Vorheizen. | Erhöhen Sie die Vorheizzeit/Temperatur; prüfen Sie, ob die Isolierung Luftlöcher aufweist. |

| Streifen/Streifen | Verstopfung oder Verhaken der Düsenlippe; Oxidablagerungen. | Prüfen Sie die Spitzenlippen auf Beschädigungen; verwenden Sie ein besseres Trennmittel (Bornitrid). |

| Ungleiche Spurweite | Verformung der Düsenlippe (Wölbung/Verwerfung). | Überprüfen Sie die Platzierung der Abstandshalter; wechseln Sie zu einer Spitze mit höherer Dichte (N17). |

| Kantenrisse | Kaltes Metall an den Düsenrändern; “Dog-Bone”-Wärmeprofil. | Verbessern Sie die Kantenisolierung; passen Sie Kantendämme an, um Wärmeverluste zu vermeiden. |

| Einschlüsse | Spitzenerosion; Abschälen von feuerfesten Fasern in die Schmelze. | Wechseln Sie zu nanobeschichteten Spitzen; sorgen Sie für eine glatte Oberfläche (Ra < 3,0). |

5. Technische Daten für ADtech-Rollenspitzen

Um sicherzugehen, dass Sie die richtige Komponente auswählen, beachten Sie bitte die nachstehenden technischen Parameter. Diese Normen entsprechen den weltweiten Anforderungen für Luft- und Raumfahrt und Folienverpackungen.

| Parameter | Spezifikation |

| Zusammensetzung | Al2O3 (45-55%) + SiO2 (45-50%) |

| Betriebstemperatur | Max. 1260 °C (Dauerbetrieb: 800 °C – 1000 °C) |

| Abmessungstoleranz | ± 0,5 mm (Breite), ± 0,2 mm (Spalt) |

| Glühverlust (LOI) | < 6% |

| Kompatibilität der Beschichtung | Kompatibel mit Bornitrid (BN) und Graphitsprays |

| Oberflächenhärte | Abgestimmt auf die Anwendung (weich/mittel/hart) |

6. Installation und Austauschverfahren

Eine unsachgemäße Installation ist die Hauptursache für “Ausbrüche” (Austreten von geschmolzenem Metall). Befolgen Sie dieses strenge Protokoll, um Sicherheit und Leistung zu gewährleisten.

Schritt 1: Vorbereitung

Sicherstellen, dass die Stahlmantel (der Metallhalter für die Keramikspitze) sauber und frei von altem feuerfesten Kleber oder Aluminiumspritzern ist. Jegliche Verunreinigungen führen dazu, dass die Keramikspitze ungleichmäßig sitzt und Spannungspunkte entstehen.

Schritt 2: Vorwärmen (entscheidender Schritt)

Keramische Fasermaterialien nehmen von Natur aus Feuchtigkeit aus der Luft auf. Wenn eine kalte, feuchte Spitze mit geschmolzenem Aluminium (ca. 680 °C) in Berührung kommt, verwandelt sich das Wasser sofort in Dampf, wodurch die Spitze explodieren oder reißen kann.

-

Protokoll: Legen Sie die neuen Spitzen in einen Trockenofen.

-

Zyklus: Rampe bis zu 200°C 2 Stunden lang, dann bei 260°C für mindestens 4 Stunden.

-

Lagerung: In einem trockenen Kasten bei >100°C aufbewahren, bis zum genauen Zeitpunkt der Installation.

Schritt 3: Montage

Tragen Sie eine dünne Schicht feuerfester Dichtungsmasse (z. B. den Hochtemperaturkitt von ADtech) zwischen der Spitze und dem Stoffauflauf auf. Ziehen Sie die Klammern gleichmäßig an, aber nicht zu fest, da dies zu einem Bruch der Keramikplatte führen kann, bevor der Guss beginnt.

Schritt 4: Oberflächenbeschichtung

Auftragen einer Schicht aus Bornitrid (BN) auf die Lippen der Düse sprühen. Dieses nicht benetzende Mittel verhindert das Anhaften des Aluminiums an der Keramik und sorgt für ein reibungsloses Ablösen.

7. Fallstudie: Optimierung des Gusses der Legierung 5052 in Henan (2024)

Standort: Provinz Henan, China (Zentrum der Aluminiumindustrie)

Datum: März 2024

Kunde: Ein mittelgroßes Aluminiumwalzwerk, das sich auf Hitzeschilde für die Automobilindustrie spezialisiert hat.

Das Problem:

Der Kunde produzierte 5052 Aluminiumlegierung (eine Sorte mit hohem Magnesiumgehalt) unter Verwendung von standardmäßigen vakuumgeformten Gießspitzen. Dabei traten häufig “Schleifspuren” und Oberflächenrisse auf der Bandoberfläche auf. Infolgedessen musste die Gießlinie alle 12 bis 14 Stunden angehalten werden, um die Düse auszutauschen, was die Gesamtanlageneffektivität (OEE) erheblich beeinträchtigte. Die weichen Spitzen erodierten unter dem Fluss der abrasiven magnesiumreichen Legierung zu schnell.

Die Lösung:

Die Ingenieure von ADtech empfahlen den Wechsel zu einem Gehärtete N17-Düse für starre Platten mit einem speziellen internen Prallplatten-Design, das für einen hohen Magnesiumfluss optimiert ist.

-

Wesentliche Änderung: Ersetzen der Standard-Keramikfaser durch hochdichtes, graphitverstärktes Kalziumsilikat (N17-Äquivalent).

-

Design ändern: Ein “3-Kammer”-Prallplatten-Design wurde implementiert, um Turbulenzen an der Austrittslippe zu reduzieren.

Die Ergebnisse:

-

Verlängerte Lebenserwartung: Die Dauer der Casting-Kampagne wurde von 14 Stunden bis 72 Stunden Dauerbetrieb.

-

Reduzierung von Mängeln: Schleifspuren an der Oberfläche wurden praktisch eliminiert, wodurch die Ausschussrate um 18%.

-

Kosteneinsparungen: Obwohl die starren N17-Spitzen anfangs 25% mehr kosteten, führte die Reduzierung der Ausfallzeiten und des Ausschusses zu einer Nettoeinsparungen von $45.000 USD im Laufe des ersten Quartals 2024.

Rinnensysteme und Vertrieb

Die Gießspitze ist nur das Ende der Schnur. Die Qualität des Metalls, das in die Spitze gelangt, hängt von der wäscht (Kanäle) und Filtrationskästen. Wenn die Rinnenauskleidung Partikel abwirft, verstopfen diese Partikel die Ablenkplatten der Streuer und ruinieren den Wurf. Kombinieren Sie immer hochwertige Spitzen mit Rinneneinlagen aus Quarzglas.

Bornitrid-Beschichtungen

Bor-Nitrid, oft als “Trennmittel für Gussformen” gesucht, ist der beste Freund einer Gießformspitze. Es wirkt als Schmiermittel bei hohen Temperaturen. Im Gegensatz zu Graphit, das verbrennen oder die Schmelze mit Kohlenstoff verunreinigen kann, bleibt BN stabil und inert.

Tipps zum Doppelwalzen- und Bandgießen

Dieser Artikel konzentriert sich auf das Zweiwalzengießen (TRC), Gürtel-Rollen (wie Hazelett) verwenden ebenfalls Einspritzdüsen. Bandgießdüsen arbeiten jedoch unter anderen thermischen Bedingungen und sind in der Regel viel breiter und einer geringeren Druckkraft ausgesetzt als TRC-Spitzen.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9. Schlussfolgerung und Empfehlungen

Die bescheidene Lenkradspitze ist eine hochtechnologische Komponente, die über die Rentabilität einer Aluminiumgießanlage entscheidet. Ob Sie nun ultradünne Folien oder robuste Automobilbleche herstellen, die Wechselwirkung zwischen dem Düsenmaterial und der geschmolzenen Legierung ist der entscheidende Faktor für die Qualität.

Für moderne Walzwerke ist die Umrüstung auf nanoverstärkte Keramikfaserspitzen oder Präzisionsgefertigte N17-Platten ist eine der kosteneffektivsten Methoden zur Verbesserung der Ausbeute. Durch Befolgung der oben beschriebenen Wartungs- und Installationsprotokolle - insbesondere des strengen Vorwärmprogramms - können Betreiber häufige Defekte vermeiden und gleichbleibende, erstklassige Gussergebnisse erzielen.

ADtech setzt sich weiterhin für die Weiterentwicklung der Metallurgie von Verbrauchsmaterialien ein und bietet Gießspitzen an, die nicht nur der Hitze standhalten, sondern auch die für den heutigen Hochleistungsaluminiummarkt erforderliche Präzision liefern.