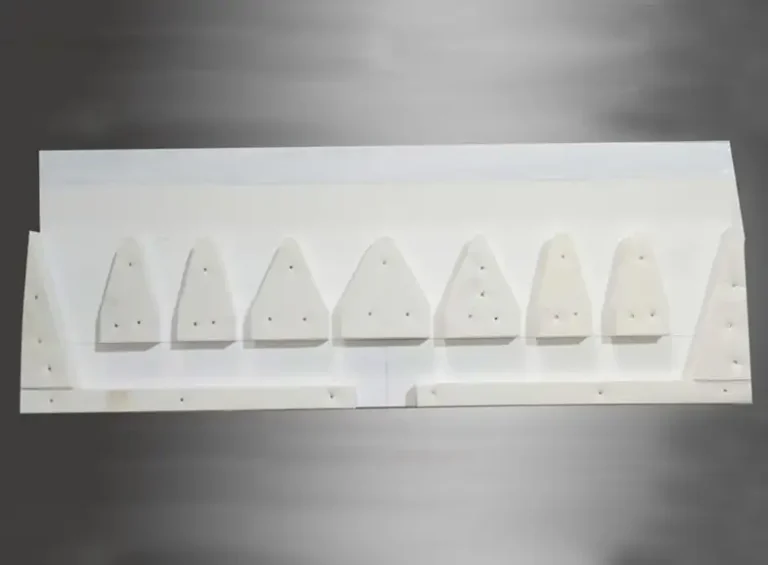

Walzgußdüsen-Serie

Produkte

PRODUKTE

KONTAKT US

Die Walzgießdüsenserie: Sie besteht aus Gießerspitze, Abstandshaltern, Ohren, Strömungssteuerungskasten und Schwimmtrichter und bildet die Präzisionsströmungssteuerungsbaugruppe, die die Verteilung des geschmolzenen Aluminiums, das Wärmeprofil in der Nähe des Walzspalts und das Erstarrungsverhalten bestimmt. Die richtige Materialauswahl, die exakte Geometrie, die engen Toleranzen der Baugruppe und eine disziplinierte Vorwärmung und Oberflächenbehandlung sind entscheidend für die Herstellung fehlerfreier Bänder, die Verbesserung der Betriebszeit und die Reduzierung der nachgeschalteten Prozesse.

Überblick und technischer Kontext

Beim Zweiwalzen-Stranggießen von Aluminiumbändern ist die Einlaufdüsenbaugruppe direkt vor dem Walzenspalt angeordnet. Diese Baugruppe erfüllt vier eng miteinander verknüpfte Aufgaben: gleichmäßige Zuführung des geschmolzenen Metalls über die Breite, Dämpfung von Turbulenzen, Aufrechterhaltung des thermischen Gleichgewichts an der Erstarrungsfront und Schutz der Walzenoberflächen vor eingebetteten Schleifmitteln oder chemischen Angriffen. Die typische Düsenbaugruppe für die Bandproduktion ist modular aufgebaut und besteht aus einzelnen Keramikfasersegmenten und Stützteilen, die zusammen einen kontrollierten Hohlraum bilden, bevor das Metall an den wassergekühlten Walzen erstarrt.

1) Was die Düsenbaugruppe tut und warum sie wichtig ist

Beim Zweiwalzen-Bandgießen befindet sich die Düsenanordnung zwischen Verteiler/Stoffauflauf und Walzenspalt. Ihre Auswirkungen sind unmittelbar: Die lokale Gleichmäßigkeit der Strömung über die Breite bestimmt die Dicke und die Gleichmäßigkeit der Oberfläche, während die lokale Temperaturregelung den Beginn der Erstarrung und die Kornstruktur vorgibt. Jede Abweichung dieser Variablen führt zu Produktfehlern - Dickenschwankungen, Kantenrisse, Oxideinschlüsse, Oberflächenrauhigkeit oder eingebettete Kratzer aufgrund der Wechselwirkung mit dem Abrasivmittel. Die Düsenbaugruppe fungiert daher sowohl als hydraulisches Element als auch als kurze thermische Form. Präzision bei der Herstellung und strenge Kontrolle bei der Handhabung bringen den größten Nutzen für die Produktausbeute und die Reduzierung der Endbearbeitungskosten.

2) Anatomie der Komponenten und funktionelle Aufgaben

2.1 Die Spitze der Gießform: die Hauptformfläche

Die Rolle. Die Gießerspitze bildet den Formhohlraum, der die anfängliche Blechgeometrie definiert und die Walzen vor direktem Kontakt mit freiem Flüssigmetall schützt. Sie bildet häufig die untere und obere Lippe des Speisehohlraums. Die Innengeometrie der Spitze, die Eintrittslippe und die Lippenabschrägungen steuern die Fließgeschwindigkeit und die Scherung in der Nähe der Walzenoberflächen.

Gemeinsame Konstruktion. Die Hersteller verwenden in der Regel Keramik-Faser-Verbundwerkstoffe oder Aluminiumoxid-Silikat-Fasern, die durch Vakuum- oder isostatisches Gießen geformt und anschließend auf Maß bearbeitet werden. Diese Materialien zeichnen sich durch eine geringe Wärmeleitfähigkeit, Temperaturwechselbeständigkeit und eine begrenzte Gasfreisetzung während der Erhitzung aus. Der Spitzenkörper erhält in der Regel eine dünne Bornitrid (BN)-Beschichtung auf der Gussoberfläche, um die Benetzung und Anhaftung von Oxiden zu verringern.

Kritische Entwurfsparameter.

-

Breiten- und Profiltoleranz (kontrolliert Breite und Gleichmäßigkeit der Platte)

-

Lippenradius und -winkel (beeinflusst Scherung und Oxidfaltung)

-

Hohlraumtiefe (steuert die Verweilzeit vor der Erstarrung)

-

thermische Masse und Leitfähigkeit (beeinflusst das Abkühlungsgefälle)

Anmerkung zur Leistung. Es gibt Varianten mit harten und weichen Spitzen. Harte Spitzen bieten Formstabilität bei Abrieb, können aber Kratzer auf die Walze übertragen. Weiche Spitzen tolerieren leichte Eindrücke und verringern die Übertragung von Mikrokratzern auf die Walze; die Auswahl hängt von der Walzenhärte und den Anforderungen an die Produktoberfläche ab.

2.2 Abstandshalter und Streifen: Ausrichtung, Abstand und Querstromabstimmung

Die Rolle. Abstandshalter und Streifen stellen die internen Lücken zwischen benachbarten Düsenplatten ein und schaffen so die Geometrie des Düsenhohlraums, die ein gleichmäßiges Strömungsprofil über die gesamte Breite ergibt. Sie helfen auch bei der schrittweisen Einstellung der Breite und ermöglichen den Austausch verschlissener Abschnitte, ohne dass die gesamte Düse ausgetauscht werden muss.

Material und Herstellung. In der Regel aus hochreinen Faserplatten oder Aluminiumoxid-Silikatplatten mit CNC-Präzisionsschnitt hergestellt. Enge Dickentoleranzen sind unabdingbar; kleine Abweichungen verändern die lokale Strömung oder können zu lokaler Überhitzung führen.

Praktischer Hinweis. Durch die korrekte Stapelreihenfolge und die Indexierung der Abstandshalterdicke über die Breite können die Bediener die Quertemperatur und den Durchfluss einstellen, was besonders bei Sortenübergängen von Vorteil ist.

2.3 Ohren: Verankerungs- und Dichtelemente

Die Rolle. Die Ohren sorgen dafür, dass die Kopfplatten ausgerichtet und am Tragrahmen befestigt werden. Es werden zwei Haupttypen verwendet: weiche Ohren und harte Ohren. Weiche Ohren sind komprimierbare Einsätze, die unterschiedliche Wärmeausdehnungen und geringfügige Ausrichtungsfehler ausgleichen. Harte Ohren bieten eine starre Unterstützung, eine bessere Kontrolle der Position und sind geeignet, wenn Maßgenauigkeit von größter Bedeutung ist.

Versagensarten. Abgenutzte oder gebrochene Ohren führen zu Leckagen in den inneren Hohlräumen, kalten Stellen, verstärkten Turbulenzen und einem vorzeitigen Ausfall der Spitze. Eine routinemäßige Inspektion verhindert ein Abdriften der Montage.

2.4 Flow Control Box: eine kurze Konditionierungskammer

Die Rolle. Der Strömungskontrollkasten befindet sich hinter der Spitzenbaugruppe oder ist in diese integriert und dient der Konditionierung des Massenflusses. Er reduziert Pulsationen, ermöglicht die Abtrennung gröberer Oxide und bietet einen Platz zum Entweichen von Blasen oder zur Kontrolle des Schwebezustands. Die Konstruktion kann flache Leitbleche, nach oben gerichtete Abschöpfungsspalten oder geometrische Übergänge zur Verringerung der Scherkräfte umfassen.

Operative Auswirkungen. Ein effektiver Strömungskasten glättet hydraulische Störungen aus dem Verteilerstromsystem und stabilisiert die Strömung in den engen Düsenhohlraum. Seine Geometrie hat direkten Einfluss auf die Gießgeschwindigkeit und die Oberflächenqualität.

2.5 Schwimmer und Trichter: Dosierung der Zufuhr und Schnittstelle zu vorgeschalteten Geräten

Die Rolle. Schwimmer und Trichter steuern den Eintritt des geschmolzenen Metalls in den Fließregelkasten und schließlich in die Düsenkavität. Die Trichterzentren speisen in den Hohlraum ein, während die Schwebekörper Abschöpf- oder Messaufgaben übernehmen können.

Überlegungen zur Gestaltung. Schwimmer verfügen oft über flache Wehre oder Überlaufkanten, um Schlacke und Krätze abzutrennen; Trichter müssen scharfe Übergänge vermeiden, die Turbulenzen fördern. In vielen Anlagen wird die Schwimmerbaugruppe mit vorgeschalteten Entgasungs- oder Filterelementen kombiniert.

3) Materialien, Herstellung und Beschichtungen

3.1 Typische Materialien und ihre Gründe

-

Keramikfaserverbundwerkstoffe aus Aluminiumoxid und Silikat. Geringe Wärmeleitfähigkeit, Oxidationsbeständigkeit, Toleranz gegenüber Temperaturschocks und Fähigkeit zur präzisen Bearbeitung. Am häufigsten werden sie für Spitzen und Abstandshalter verwendet.

-

Hochreine Aluminiumoxidplatten. Wird für harte Ohren, Stützen oder Streifen verwendet, die eine höhere Verschleißfestigkeit erfordern.

-

Feuerfeste Bindungen oder Zwischenschichten. Nanobeschichtungen, die auf stark beanspruchte Oberflächen aufgebracht werden, verhindern das Anhaften von Schlacke und die Erosion von Partikeln.

-

Farbe aus Bornitrid (BN). Eine dünne BN-Schicht auf den Arbeitsflächen verringert die Metallbenetzung und reduziert die Oxidanhaftung. Der Einsatz von BN ist Routine bei der Herstellung hochwertiger Folien und dünner Bleche.

3.2 Herstellungswege

-

Vakuumformung und -sinterung von Kurzfaserverbundwerkstoffen, gefolgt von einer CNC-Bearbeitung zur Maßkontrolle.

-

Formpressen von starren Ohren oder Vorrichtungsteilen.

-

Hochpräziser Wasserstrahl- oder CNC-Zuschnitt für Abstandshalterstreifen.

Die Hersteller betonen die minimale Ausgasung beim Vorwärmen und die Dimensionsstabilität bei Betriebstemperaturen.

4) Überlegungen zur Geometrie, zum hydraulischen Verhalten und zur Wärmeübertragung

4.1 Hydraulische Konstruktionsprinzipien

-

Gleichmäßiger Druckabfall über die Breite. Der Düsenhohlraum sollte ein nahezu gleichmäßiges Druckgefälle vom Einlass bis zur Lippe aufweisen, damit die Strömungsschwankungen von der Mitte zum Rand minimiert werden. Ein ungleichmäßiger Druckabfall führt zu Dicken- und Oberflächenunregelmäßigkeiten.

-

Scherenmanagement in der Nähe der Lippen. Die Lippengeometrie bewirkt eine Scherung an der Walzenschnittstelle; eine gleichmäßige, kontrollierte Scherung reduziert Oxidfalten und Oberflächenfehler.

-

Kontrolle der Verweilzeit. Tiefere Kavitäten verlängern die Verweilzeit und ermöglichen einen größeren Wärmeentzug vor dem Walzenspalt; dies kann bei dickeren Bändern nützlich sein, beeinträchtigt aber die Gießgeschwindigkeit.

4.2 Thermische Überlegungen

-

Thermische Masse und lokale Kühlung. Spitzenmaterialien mit geringerer Leitfähigkeit bieten einen Wärmepuffer, der die Wärmeabfuhr in der Nähe des Hohlraums verlangsamt und die Lage der Erstarrungsfront beeinflusst. Dies muss an die Gießgeschwindigkeit und das thermische Verhalten der Legierung angepasst werden.

-

Thermische Gradienten und Stress. Ungleichmäßige Temperaturen im Inneren der Spitze führen zu inneren Spannungen und potenzieller Delamination; geeignete Vorwärmpläne reduzieren diese Gradienten.

5) Einbau, Vorwärmung und Oberflächenbehandlung

5.1 Vorwärmprotokoll

Durch ordnungsgemäßes Trocknen und Vorwärmen werden adsorbiertes Wasser und gebundene Feuchtigkeit entfernt, die beim Auftragen von geschmolzenem Metall zu explosiven Abplatzungen führen können. Typische Vorgehensweise: kontrolliertes Aufheizen auf eine moderate Temperatur und anschließendes Eintauchen. Ein in Gießereien übliches Verfahren umfasst eine Rampe auf etwa 250-300 °C mit einer Haltezeit, um die Entwässerung der Fasermatrix sicherzustellen. Ein erneutes Aufheizen ist erforderlich, wenn die Teile im Leerlauf bleiben.

5.2 Beschichtung und Oberflächenbehandlung

-

BN Gemälde. Dünne, gleichmäßige BN-Schichten auf den Innenseiten verringern die Benetzung und erleichtern die Ablösung des Bandes; nach der Inspektion regelmäßig neu auftragen.

-

Nanobeschichtungen an stark beanspruchten Stellen. Diese verringern das Eindringen von Metall in die Fasern und senken die Erosionsraten.

5.3 Mechanischer Einbau

-

Drehmoment- und Klemmspezifikation. Verwenden Sie die vom Hersteller angegebenen Anzugsdrehmomente für Klammern und Klemmen, die Ohren und Abstandshalter halten. Unsachgemäßes Anziehen führt zu Lücken, Lecks und thermischen Durchschlagspunkten.

-

Indizierung und Ausrichtung. Verwenden Sie Ausrichtungsstifte oder -vorrichtungen, um sicherzustellen, dass die Spitzensegmente präzise sitzen; die Spaltabweichung über die Breite muss innerhalb des zulässigen Toleranzbereichs bleiben.

6) Prozesssteuerung, typische Betriebsfenster und Online-Überwachung

6.1 Zu steuernde Betriebsgrößen

-

Gießgeschwindigkeit. Schnellere Geschwindigkeiten verkürzen die Verweilzeit und verschieben die Erstarrungsfront. Die Düsengeometrie und das Material müssen für die Zielgeschwindigkeiten geeignet sein.

-

Fördermenge des Stoffauflaufs/Verteilers. Die Düsen müssen so konstruiert sein, dass sie nicht überflutet oder verhungert werden.

-

Walzenspalt und Walzenkühlung. In Verbindung mit dem Verhalten der Düse bestimmen diese Variablen die endgültige Banddicke und Korngröße.

6.2 Überwachungsinstrumente

-

Thermoelemente in der Nähe des Düsenkörpers. Überwachen Sie die Temperaturentwicklung beim Anfahren und im eingeschwungenen Zustand.

-

Visuelle Inspektionskameras für den Lippenbereich. Erkennen Sie frühzeitig Oxidansammlungen und Lippenabrieb.

-

Vorgeschaltete Durchflussmesser und Druckmessumformer. Geben Sie Rückmeldung über Verstopfungen oder plötzliche Pulsationen.

7) Häufige Fehlerarten und Fehlersuche

Im Folgenden finden Sie häufige Probleme, mögliche Ursachen und empfohlene Abhilfemaßnahmen.

Tabelle: Fehlermöglichkeiten, Ursachen und Abhilfemaßnahmen

| Beobachtetes Symptom | Wahrscheinliche Grundursache | Sofortige Abhilfemaßnahmen | Vorbeugende Maßnahme |

|---|---|---|---|

| Oberflächenkratzer, die sich entlang des Streifens wiederholen | Harte Schleifspitzen oder eingebettete Partikel, Rollenspitzenkontakt | Abgenutzte Spitze austauschen, Rollen auf Rillen untersuchen | Verwenden Sie die Soft-Ear-Option, um die Filterung aufrechtzuerhalten |

| Rissbildung an der Kante | Örtlich begrenzte kalte Stellen oder ungleichmäßige Querströmung | Abstandshalter in der Nähe der Kante einstellen, Ausrichtung der Lippe prüfen | Prüfung der regulären Abstandshalterdicke, bei Bedarf Randheizungen |

| Lippenabplatzungen oder Explosion | Feuchtigkeit in der Spitze, schneller Temperaturschock | Gießen stoppen, langsam abkühlen lassen, erneut erhitzen und prüfen | Strenge Vorwärmzyklen zwischen den Anwendungen |

| Oxidfalten und Einschlüsse | Hohe Scherung an der Lippe oder turbulenter Einlass | Glattes Lippenprofil, reduzierte Strömungsimpulse | Spitze neu profilieren, vorgelagerten Entgaser oder Filter installieren |

| Rasche Abnutzung des Spitzeninneren | Abrasiver Hochgeschwindigkeitsstrom oder chemische Erosion | Spitze ersetzen, Gehalt an Legierungsverunreinigungen überprüfen | Nanobeschichtungen, BN-Wiederaufbringung, vorgeschaltete Filtration |

8) Wartung, Ersatzteilmanagement und Lebenszyklusökonomie

8.1 Ersatzteilstrategie

-

Halten Sie für Stranggussanlagen einen Mindestvorrat an Nachlaufspitzen in voller Länge bereit, der 1 bis 3 Produktionsschichten des erwarteten Verbrauchs entspricht, sowie einen Satz Standard-Abstandshalter in verschiedenen Stärken.

-

Führen Sie einen Vorrat an harten und weichen Ohren, um sie schnell austauschen zu können.

8.2 Kriterien für die Ersetzung

-

Auswechseln, wenn die Lippengeometrie außerhalb der Toleranz liegt oder wenn die Materialdicke an der Arbeitskante unter die angegebene Restdicke fällt. Nach jedem abnormalen thermischen Ereignis inspizieren.

8.3 Kostenfaktoren während des Lebenszyklus

-

Materialkosten. Hochwertige nanobeschichtete Spitzen kosten mehr, verlängern aber die Lebensdauer.

-

Betriebsbedingte Ausfallzeiten. Schnellere Austauschzeiten bei Nacht- oder Schichtwechsel reduzieren Produktionsausfälle. Planen Sie für Schnellspanner.

-

Energie und Schrott. Die optimierte Spitzengeometrie reduziert den Ausschuss und die nachgeschaltete Nachbearbeitung.

9) Qualitätsprüfungen, Inspektionsmethoden und Abnahmekriterien

9.1 Eingehende Abnahmeprüfungen

-

Maßkontrolle. Überprüfen Sie die Breite, den Lippenradius, die Tiefe des Hohlraums und die Dicke des Abstandhalters anhand der Zeichnung.

-

Prüfung von Dichte und Porosität. Bestätigen Sie die Schüttdichte und das Nichtvorhandensein großer Hohlräume in den Formteilen.

-

Oberflächengüte. Vergewissern Sie sich, dass keine Risse, Delaminationen oder Rückstände von Verunreinigungen vorhanden sind.

9.2 Kontrolle während des Betriebs

-

Visuelle Kontrolle der Lippen bei jeder planmäßigen Schicht und nach dem Wechsel der Besoldungsgruppe.

-

Thermografische Untersuchung um ungewöhnliche thermische Muster auf dem Düsenkörper zu erkennen.

-

Boreskop oder Kamera für interne Hohlraumprüfungen, sofern die Geometrie dies zulässt.

9.3 Akzeptanzschwellen (typische Beispiele)

-

Toleranz des Lippenradius: ±0,2 mm für Folien, ±0,5 mm für normale Bleche.

-

Toleranz der Abstandshalterdicke: ±0,05 mm für Folienarbeiten.

10) Hinweise zu Umwelt, Sicherheit und Handhabung

-

Niemals Wasser oder feuchte Reinigungsmittel vor dem Vorwärmen in die Teile einbringen; Restfeuchtigkeit führt bei Kontakt mit geschmolzenem Metall zu Dampfabplatzungen.

-

Tragen Sie bei der Handhabung der Spitzen wegen der spröden Keramikfragmente und des BN-Staubes eine geeignete PSA.

-

Entsorgen Sie verbrauchte Spitzen gemäß den örtlichen Vorschriften für keramische und feuerfeste Abfälle; viele Lieferanten bieten Recycling- oder Rücknahmeprogramme an.

11) Checkliste für die Beschaffung und Vorlage für Spezifikationen

Minimale technische Spezifikationen, die bei den Lieferanten anzufordern sind

-

Materialzusammensetzung und typische thermische Eigenschaften (Leitfähigkeit, maximale Arbeitstemperatur)

-

Bearbeitungstoleranzen und angewandte Bearbeitungsmethoden

-

empfohlener Zeitplan für das Vorheizen und das verwendete BN-Produkt

-

Empfohlenes Anzugsdrehmoment und Kompatibilität der Befestigungselemente für die Montage

-

Lebensdauererwartung für die angestrebte Gießgeschwindigkeit und Legierungsfamilie

-

Musterprüfbescheinigung, Rückverfolgbarkeit des Fertigungsloses

Zu fordernde Vertragspunkte

-

Garantie auf Herstellungsfehler und Maßhaltigkeit

-

Lieferfristen und Optionen für den schnellen Versand im Notfall

-

Preis- und Haltbarkeitsrichtlinien für Ersatzteilsätze

12) Repräsentative Leistungskennzahlen und kurze Fallbeispiele

-

Verbesserung der Ausbeute: Ein eng aufeinander abgestimmter Spitzen-Abstandshalter-Satz reduziert den Kantenausschuss bei dünnwandigen Leitungen routinemäßig um mehrere Prozentpunkte, da der Querfluss besser kontrolliert wird.

-

Verlängerung der Lebensdauer durch Beschichtungen: Anwender berichten von einer verlängerten Lebensdauer der Spitzen und einer geringeren Anzahl von Oxidanhaftungen nach disziplinierten BN-Neubeschichtungszyklen und der Verwendung von Nanobeschichtungen.

13) Vergleichende Tabellen und Spezifikationsmatrizen

Tabelle 1 - Bauteilfunktionen und Schlüsseltoleranzen

| Komponente | Primäre Funktionen | Typische kritische Toleranzen |

|---|---|---|

| Lenkradspitze | Form der Kavität; Schutz der Walzenoberfläche; Einstellung der Lippengeometrie | Breite ±1 mm; Lippenradius ±0,2 mm (Folie) |

| Abstandshalter & Streifen | Hohlraumtiefe und Querprofil einstellen | Dicke ±0,05 mm |

| Ohren (weich/hart) | Fixierung; Wärmeakkommodation | Passungsspiel <0,5 mm |

| Strömungskontrollbox | Strömungsglättung und Oxidabscheidung | Winkel des Einlass-Diffusors ±2° |

| Schwimmer & Trichter | Abschöpfung und zentriertes Futter | Überlaufhöhe ±1 mm |

Tabelle 2 - Materialvergleich (typische Eigenschaften)

| Materialklasse | Wärmeleitfähigkeit (typ) | Maximale Betriebstemperatur | Typische Verwendung |

|---|---|---|---|

| Keramischer Faserverbundwerkstoff | 0,12-0,20 W/mK | ~1200-1300°C | Lenkradspitze, Abstandshalter |

| Platte mit hohem Tonerdegehalt | 1,0-2,0 W/mK | ~1600°C | Harte Ohren, Stützen |

| BN-Beschichtung (Dünnschicht) | vernachlässigbare Auswirkungen auf die Masse | stabil bis 1000°C | Benetzungsreduktion |

Quellen: Technische Hinweise der Hersteller und Produktseiten.

14) Häufig gestellte Fragen

-

Was unterscheidet eine harte Nachlaufspitze von einer weichen Spitze und welche sollte ich wählen?

Harte Spitzen sind steif und abriebfest; sie werden für Produktionslinien gewählt, bei denen Maßhaltigkeit von größter Bedeutung ist und die Rollen gehärtet sind, um den Kontaktverschleiß zu verringern. Weiche Spitzen drücken sich unter Last leicht zusammen und bieten einen Puffer, der die Übertragung von Mikrokratzern von spröden Spitzenkanten auf die Walzenoberflächen verringern kann. Wählen Sie harte Spitzen für stabile Geometrien bei hohen Stückzahlen und weiche Spitzen, wenn die Qualität der Walzenoberfläche entscheidend ist. -

Ist eine Beschichtung mit Bornitrid erforderlich?

Die BN-Beschichtung ist bei der Herstellung von Folien und dünnen Blechen aufgrund ihrer geringen Benetzbarkeit Routine. Bei dickeren Blechen verzichten einige Hersteller auf die BN-Beschichtung, beschichten aber die wichtigsten Lippenflächen, um die Oxidanhaftung zu begrenzen. Befolgen Sie die Empfehlungen des Lieferanten für die Beschichtungsdicke und die Häufigkeit des Wiederauftragens. -

Wie oft sollte die Dicke der Abstandshalter geprüft werden?

Führen Sie zumindest bei jeder vorbeugenden Wartung ein vollständiges Spacer-Audit durch und überprüfen Sie stichprobenartig den Schichtbeginn von Anlagen, die folienähnliche Produkte herstellen. Geringe Dickenabweichungen können eine messbare Kantenausdünnung verursachen. -

Welcher Vorwärmplan verhindert das explosive Abplatzen der Spitzen?

Ein konservativer Ansatz ist die Erwärmung auf etwa 250-300 °C mit kontrolliertem Eintauchen, um die Fasermatten zu dehydrieren. Vermeiden Sie plötzliche Temperaturschocks und erwärmen Sie Teile, die im Leerlauf waren. In der Herstellerliteratur finden Sie genaue Rampenraten für bestimmte Materialien. -

Kann die Düsengeometrie so eingestellt werden, dass die Gießgeschwindigkeit erhöht wird?

Ja, durch ein ausgewogenes Verhältnis zwischen Hohlraumtiefe, Lippengeometrie und stromaufwärts gerichteter Strömung können einige Anlagen höhere Gießgeschwindigkeiten erreichen. Eine höhere Geschwindigkeit verkürzt jedoch die Verweilzeit für die Erstarrung und stellt höhere Anforderungen an die nachgeschaltete Kühlung. -

Wie können wir interne Delaminationen frühzeitig erkennen?

Wärmebildaufnahmen und regelmäßige Endoskop-Inspektionen helfen. Delaminationen treten oft zuerst als lokalisierte heiße oder kalte Stellen während des Betriebs auf. -

Welche Nachrüstungsmöglichkeiten gibt es für ältere Kippvorrichtungen?

Die Aufrüstung mit Präzisionsabstandshaltern, der Einbau eines modernen Strömungskontrollgehäuses oder die Verwendung verbesserter BN- und Nanobeschichtungen sind gängige Nachrüstungen, die sofortige Qualitäts- und Betriebszeitvorteile bringen. -

Gibt es legierungsabhängige Überlegungen?

Ja. Niedrig schmelzende Legierungen weisen einen höheren Oxidfluss auf und erfordern eine robustere Filterung. Hochmagnesium- oder siliziumhaltige Legierungen können die Erosionsraten erhöhen und erfordern härtere Materialien oder Beschichtungen. -

Wie lässt sich die Oxidfalte an der Lippe reduzieren?

Glattes Lippenprofil, weniger abrupte Geometrieänderungen stromaufwärts, Kontrolle der Strömungsgeschwindigkeit und Aufrechterhaltung einer stabilen Temperatur über die gesamte Breite. Auch die stromaufwärts gelegene Entgasung und Filtration sind hilfreich. -

Was sollte das Beschaffungswesen bei Prüfzeugnissen verlangen?

Materialzusammensetzung, Dichte, Maßblatt und Rückverfolgbarkeit der Herstellungscharge. Fordern Sie auch die empfohlenen Anweisungen zum Vorwärmen und zur Handhabung an.

15) Abschließende Zusammenfassung und empfohlene erste Schritte für eine Gießerei

Die Düsenbaugruppe ist kein passives Verbrauchsmaterial, sondern ein entscheidendes Steuerungselement für jede Zweiwalzen-Bandgießanlage. Um eine stabile, wiederholbare Produktion zu erreichen und Defekte zu minimieren, sollten die Betreiber ein integriertes Programm verfolgen, das Folgendes umfasst: sorgfältige Material- und Lieferantenauswahl, diszipliniertes Vorwärmen und BN-Anwendung, enge Toleranzkontrolle für Abstandshalter und Ohren, Routineprüfung mit thermischen und visuellen Werkzeugen und vorautorisierte Ersatzteilsätze, die für das Tempo der Anlage ausgelegt sind. Die Kombination aus richtigem Material, korrekter Geometrie und proaktiver Handhabung führt zu einem optimalen Gleichgewicht von Oberflächengüte, Gießgeschwindigkeit und Gesamtbetriebskosten.