Hochtemperatur-Keramikfaserplatten bieten die beste Kombination aus Wärmedämmung, geringer Wärmespeicherung und Temperaturwechselbeständigkeit für Ofenauskleidungen, Ofenplatten, Wärmebehandlungsvorrichtungen und Hochtemperaturanlagen, bei denen eine niedrige Oberflächentemperatur und kurze Zykluszeiten oberste Priorität haben. Wenn dieses Material mit der richtigen Sorte, Dichte und mechanischen Unterstützung ausgewählt wird, kann es Wärmeverluste reduzieren, die Dicke des Feuerfestmaterials verringern und die Wartungszyklen beschleunigen, während es gleichzeitig die Sicherheitskontrollen für die Handhabung von Fasern am Arbeitsplatz erfüllt.

Was ist eine Hochtemperatur-Keramikfaserplatte?

Hochtemperatur-Keramikfaserplatten sind starre Platten, die aus Aluminiumoxid-Siliziumoxid-Keramikfasern in Kombination mit anorganischen Bindemitteln hergestellt werden. Das Nassform- oder Vakuumpressverfahren ergibt eine flache, maschinell bearbeitbare Platte, die unter mechanischer Belastung in Isolierschichten ihre Form behält. Typische Lieferqualitäten haben eine Dauergebrauchsfähigkeit von etwa 1050°C bis hin zu Spezialplatten, die für über 1400°C ausgelegt sind, wobei einige technische Produkte für eine kurzzeitige Einwirkung von noch höheren Temperaturen ausgelegt sind.

Wichtigste Material-Highlights, die von den Nutzern nachgefragt werden

- Hervorragende Wärmedämmung gepaart mit sehr geringer Wärmespeicherung.

- Gute Beständigkeit gegenüber schnellen Heiz- und Kühlzyklen.

- Bearbeitbar: Schneiden, Bohren, Fräsen zur Aufnahme von Ankern oder zur Herstellung von Flanschen.

Temperaturklassen, ihre Bedeutung und typische Auswahlregeln

Die Hersteller klassifizieren Keramikfaserprodukte nach ihrer maximalen Einsatztemperatur. Typische Klassifizierungsbereiche sind 1050°C, 1260°C, 1400°C, wobei es spezielle Formulierungen gibt, die höheren Spitzentemperaturen standhalten. Wählen Sie eine Sorte, die einen Spielraum zwischen der erwarteten Betriebstemperatur und der maximalen Materialtemperatur bietet; für den Dauerbetrieb sollten Sie eine Sorte nicht an oder über ihrer Nenngrenze betreiben.

Kurze Faustregel für die Sortenwahl

- Kontinuierliche Betriebstemperatur unter 1000°C: Verwenden Sie aus Kostengründen die Sorte 1050°C.

- Kontinuierliche Betriebstemperatur zwischen 1000°C und 1200°C: Wählen Sie die Sorte 1260°C.

- Kontinuierliche Betriebstemperaturen über 1200°C oder häufige Temperaturwechsel: Ziehen Sie Spezialplatinen der Klasse 1400°C oder höher in Betracht.

Drei Vergleichstabellen, die Käufer bei der Wahl eines Kartons verwenden

Tabelle 1 Typische Wärmeleistung (repräsentative Zahlen)

| Eigentum | Niedertemperatur-Platte (1050°C) | Platte für mittlere Temperaturen (1260°C) | Hochtemperaturplatte (1400°C+) |

|---|---|---|---|

| Dauerleistung °C | 1050 | 1260 | 1400+ |

| Spitzenwert kurzfristig °C | 1150 | 1500 | 1650+ |

| Typische Schüttdichte (kg/m³) | 300-400 | 400-800 | 500-1200 |

| Wärmeleitfähigkeit bei 200°C (W/m-K) | 0.06-0.12 | 0.08-0.14 | 0.09-0.16 |

| (Werte variieren je nach Hersteller und Verdichtung). |

Tabelle 2 Mechanische und Handhabungsparameter

| Eigentum | Karton mit geringer Dichte | Platte mit hoher Dichte |

|---|---|---|

| Steifigkeit | Mittel | Hoch |

| Bearbeitbarkeit | Sehr gut | Gut |

| Widerstand gegen Gasgeschwindigkeit | Mäßig | Hoch |

| Empfohlen, wenn Bohren oder Verschrauben erforderlich ist | Ja | Bevorzugt |

| *(Platten mit hoher Dichte eignen sich für die Bearbeitung und höhere erosive Gasströme). |

Tabelle 3: Checkliste zur Materialauswahl für drei gängige Anwendungsfälle

| Anwendungsfall | Bester Plattentyp | Typische Rückendeckung oder Unterstützung | Anmerkungen |

|---|---|---|---|

| Ofen-Heißdeckplatten | Hochtemperatur-Keramikfaserplatte | Stahlanker mit Keramikbolzen | Verwenden Sie auf der heißen Seite eine dichte Platte, um Dimensionsstabilität zu gewährleisten. |

| Auskleidung von Kesseln oder Kanälen | 1260°C Keramikfaserplatte | Metallisches Netz oder Dübel | Der Karton widersteht hohen Gasgeschwindigkeiten besser als die Decke. |

| Leichter Industrieofen | 1050°C Platte | Rahmen aus Baustahl | Kosteneffizient und gleichzeitig den thermischen Anforderungen entsprechend. |

Warum dieses Material oft besser abschneidet als starre Kalziumsilikatplatten

Keramikfaserplatten haben einen thermischen Vorteil, wenn die Betriebstemperaturen oder die Temperaturzyklen hoch sind. Sie weisen in der Regel eine geringere Wärmeleitfähigkeit und eine geringere Wärmespeicherung auf, was ein schnelleres Aufheizen und eine geringere Wärmerückhaltung bei Abschaltungen bedeutet. Im Gegensatz dazu bieten Kalziumsilikatplatten eine höhere Druckfestigkeit und Feuchtigkeitsbeständigkeit, sind aber bei Temperaturschocks spröde und neigen bei häufigen Zyklen eher zur Rissbildung. Die Wahl zwischen den beiden hängt oft davon ab, ob die thermische Effizienz oder die strukturelle Festigkeit die Hauptanforderung ist.

Detaillierte Herstellungshinweise, die die Leistung im Feld beeinflussen

Die Eigenschaften von Keramikfaserplatten hängen von drei Herstellungsvariablen ab:

- Faserchemie und mittlerer Durchmesser: steuert thermische Stabilität und Staubentwicklung.

- Bindemitteltyp und -menge: Beeinflusst die Grünfestigkeit und die Schrumpfung beim ersten Aufheizen.

- Formungsdichte und Pressverfahren: Bestimmt die Steifigkeit und die Erosionsbeständigkeit.

Hochdichte, vakuumgepresste Platten lassen sich am besten bearbeiten. Spezialplatten, die zur Begrenzung der Schrumpfung nachgehärtet oder gesintert werden, weisen nach längerer Einwirkung hoher Temperaturen geringere Maßänderungen auf.

Einbau, mechanische Verankerung, Schneiden und Abdichten

Schneiden und Gestalten

- Verwenden Sie beim Schneiden Handsägen mit feiner Zahnung oder kabellose Stichsägen mit HEPA-Absaugung.

- Nassschneiden wird nicht empfohlen; verwenden Sie stattdessen eine kontrollierte Absaugung.

Verankerung und Befestigung

- Bei der Befestigung auf Metall sind Keramikdübel oder Hochtemperaturbolzen durch vorgefräste Löcher zu verwenden.

- Vermeiden Sie Punktbelastungen ohne Unterlegplatte. Platten mit hoher Dichte halten Schrauben und Bolzen besser aus als solche mit geringer Dichte.

Gelenke und Dichtungen

- Für Heißfugen verwenden Sie keramischen Hochtemperaturmörtel oder dünne Keramikfaserseile, die in die Fugen gepackt werden.

- Vermeiden Sie Standardzemente auf Portlandbasis auf heißen Flächen, da sie bei Temperaturschocks abplatzen können.

Thermische Leistung: Auslegungsberechnungen für Benutzer

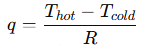

Ein kompakter Ansatz zur Abschätzung der erforderlichen Dicke verwendet die Wärmeleitfähigkeit, die angestrebte Oberflächentemperatur und die Betriebstemperatur. Konstrukteure behandeln Keramikfaserplatten oft als mehrschichtige Bauteile. Nachstehend finden Sie eine vereinfachte Beispielformel und -berechnung.

Einfache Näherung des stationären Wärmestroms

( R = d/k ), wobei d die Plattendicke und k die Wärmeleitfähigkeit ist.

Beispiel

Wenn Platte k = 0,12 W/m-K, d = 0,05 m, T_hot = 1000°C, T_cold target = 80°C:

R = 0,05 / 0,12 = 0,417 K/W-m², q = (1000 - 80) / 0,417 ≈ 2222 W/m².

Diese Berechnung liefert eine erste Schätzung der Dicke. Für die endgültige Auslegung sind Konvektionskoeffizienten und Trägermaterialien zu berücksichtigen. (Wenden Sie sich für validierte Entwürfe an einen Wärmetechniker).

Langfristige Leistung: Schrumpfung, Festigkeitsverlust und Wartung

Keramikfaserplatten können während der ersten Wärmezyklen eine kontrollierte Schrumpfung aufweisen. Ausgereifte Produkte weisen eine Schrumpfung von unter 1,5% nach längerem Eintauchen bei Nenntemperaturen auf. Spezialplatten, die für sehr hohe Spitzenwerte gebaut werden, kontrollieren die Schrumpfung durch die Bindemittelchemie und die Sinterschritte. Regelmäßige Inspektionen auf Rissbildung und Integrität der Verankerung sind unerlässlich.

Wasser, Feuchtigkeit und nasse Umgebungen

Faserplatten sind nicht von Natur aus feuchtigkeitsbeständig. Längerer Kontakt mit Feuchtigkeit kann die mechanische Festigkeit verringern und die Brüchigkeit erhöhen. Für feuchte oder nasse Standorte sollten Sie Keramikfaserplatten mit Feuchtigkeitssperren kombinieren oder Kalziumsilikat wählen, wenn ein Feuchtigkeitsangriff wahrscheinlich ist.

Hinweise zu Gesundheit, Sicherheit und Vorschriften, die Käufer beachten müssen

Keramische Fasern in lungengängiger Form bergen Gesundheitsrisiken. Die Aufsichtsbehörden sind zu dem Schluss gekommen, dass lungengängige feuerfeste Keramikfasern das Krebsrisiko voraussichtlich erhöhen. Die Arbeitgeber müssen technische Kontrollen, Atemschutz und eine sichere Haushaltsführung einführen. Zu den empfohlenen Maßnahmen gehören lokale Abgasabsaugung, HEPA-Staubsauger für die Reinigung, Einweg-Overalls für staubige Arbeiten und Atemschutzmasken mit P100 oder gleichwertiger Filterung, wenn Faserstaub in der Luft sein kann. NIOSH- und OSHA-Materialien enthalten Expositionsgrenzwerte und Überwachungshinweise.

Praktische Kontrollen vor Ort

- Beschränken Sie Heißschneiden auf gut belüftete Bereiche mit lokaler Absaugung.

- Verwenden Sie für die Reinigung HEPA-Staubsauger.

- Schulung über Staubkontrolle und sichere Entfernung.

Kostentreiber und Beschaffungsüberlegungen

Der Preis variiert je nach Sorte, Dichte, Plattengröße und Zertifizierung. Sorten mit höheren Temperaturen und strengeren Schrumpfungsspezifikationen kosten mehr. Dichte, maschinell bearbeitbare Platten erfordern einen Aufpreis. Großbestellungen für Standardgrößen reduzieren die Stückkosten. Fragen Sie bei der Beschaffung nach technischen Datenblättern mit Angaben zu Dauerleistung, Schrumpfung nach Einweichen, Wärmeleitfähigkeitskurve, Dichte und MSDS/SDS für Gesundheitskontrollen.

Gemeinsame technische Leistungsmetriken erklärt

- SchüttdichteSchwerere Bretter sind stabiler, erosionsbeständiger und vertragen oft eine mechanische Befestigung besser.

- Wärmeleitfähigkeit: niedrigere Zahlen bedeuten bessere Isolierung. Die Werte variieren mit der Temperatur; die meisten Datenblätter enthalten k(T)-Kurven.

- Lineare Schrumpfung: gemessen nach einer bestimmten Einweichzeit. Geringere Schrumpfung bedeutet Dimensionsstabilität.

Fallstudien und Anwendungsbeispiele

Beispiel: Ofensanierung

Ein Keramikhersteller ersetzte 100 mm ältere feuerfeste Auskleidung durch 50 mm hochdichte Keramikfaserplatten auf der heißen Seite und 75 mm isolierende Unterlage. Die Nachrüstung verkürzte die Aufwärmzeit um 30 Prozent und hielt die internen Sollwerte stabil. Bei der Installation wurden zum Schutz der Platte Anker aus rostfreiem Gewebe auf einem Stahlrahmen verwendet. (Illustratives Beispiel auf der Grundlage gängiger Industriepraktiken).

Kesselschornsteinauskleidung

Bei hohen Gasgeschwindigkeiten wechselten die Betreiber von Gummitüchern zu vakuumgepressten Platten, um den erosiven Verschleiß zu verringern. Die Platte widerstand dem Gasfluss besser, was die Häufigkeit des Austauschs verringerte.

Checkliste Wartung (praktische Schritte)

- Überprüfen Sie die Verankerungen und sichtbaren Verbindungen bei jedem geplanten Ausfall.

- Überprüfen Sie die Zugangspunkte auf Verschmutzung oder Faserverlust.

- Ersetzen Sie Bretter, die Risse aufweisen, die breiter als 5 mm sind oder die mehr als 5% Dicke verloren haben.

- HEPA-Staubsauger verwenden; nicht trocken kehren.

Umwelt- und Entsorgungsaspekte

Entfernte Platten werden nach den örtlichen Vorschriften klassifiziert. Aufgrund des möglichen Gehalts an lungengängigen Fasern ist in vielen Ländern eine kontrollierte Entsorgung vorgeschrieben. Befolgen Sie die SDS-Anleitung und die örtlichen Vorschriften zur Abfallcharakterisierung. Minimieren Sie den Abfall durch sorgfältiges Schneiden und erwägen Sie die Wiederverwertung von Schrott für nicht-strukturelle Zwecke, wo dies zulässig ist.

Auswahl eines Lieferanten: Fragen, die Sie stellen sollten

- Wie hoch ist die Dauergebrauchstemperatur?

- Welcher Prüfbericht zeigt eine lineare Schrumpfung nach 24 bis 168 Stunden bei Temperatur?

- Kann der Anbieter Daten zur Wärmeleitfähigkeit in Abhängigkeit von der Temperatur liefern?

- Welche Dichteoptionen gibt es?

- Wird technische Unterstützung und Installationsanleitung angeboten?

Drei zusätzliche Tabellen mit praktischen Daten

Tabelle 4: Typische Abmessungen und Verpackung

| Dicke (mm) | Typische Blattgröße (mm) | Anzahl der Packstücke pro Palette |

|---|---|---|

| 12, 25, 50 | 600 × 1200 | 40-200 |

| 75, 100 | 800 × 1200 | 20-80 |

| Benutzerdefiniert | Bis zu 1500 × 3000 | Im Auftrag |

| *(Die Größen variieren je nach Hersteller; immer nachfragen). |

Tabelle 5: Schnellauswahlmatrix nach Priorität

| Priorität | Empfohlenes Merkmal der Karte |

|---|---|

| Geringster Wärmeverlust | Geringe Wärmeleitfähigkeit, höhere Dichte |

| Schnelles Radfahren | Geringe Wärmespeicherung, kontrollierte Schrumpfung |

| Bearbeitung/Verschraubung | Hohe Dichte, enge Dickentoleranz |

| Feuchte Umgebungen | Alternatives Material oder Feuchtigkeitssperre in Betracht ziehen |

| *(Verwenden Sie diese Matrix in der frühen Entwurfsphase). |

Tabelle 6: Typische Kontrollschwellen

| Eigentum | Aktionsschwelle | Empfohlene Maßnahmen |

|---|---|---|

| Sichtbare Rissbreite | > 5 mm | Platine austauschen |

| Verlust an Dicke | > 5% | Platine austauschen |

| Abstauben an der Naht | Jeder hartnäckige Staub | Verbesserung der Abdichtung, Auspuff |

| Korrosion der Verankerung | Jeder bedeutende Verlust | Anker austauschen, Brett inspizieren |

Was ist der Unterschied zwischen Keramikfaserplatten und Gummitüchern?

Platten sind steif, leichter zu bearbeiten und widerstehen höheren Gasgeschwindigkeiten. Gummitücher sind besser formbar und haben eine geringere Schüttdichte.

Können Keramikfaserplatten im Pizzaofenbau verwendet werden?

Hochwertige Platten, die für hohe Oberflächentemperaturen ausgelegt sind, werden manchmal für heiße Oberflächen verwendet. Aus Gründen der Feuchtigkeit und des Abriebs werden für einige Ofenböden häufig Kalziumsilikat oder Isolierbeton bevorzugt.

Wie schneidet man Keramikfaserplatten sicher zu?

Verwenden Sie Handwerkzeuge mit HEPA-Absaugung, tragen Sie ein geeignetes Atemschutzgerät und einen Einwegoverall. Trockenes Kehren ist zu vermeiden.

Was ist die beste Brettstärke?

Die Dicke hängt von der Betriebstemperatur und der zulässigen Oberflächentemperatur ab. Typische Bereiche reichen von 12 mm bis 100 mm.

Häufig gestellte Fragen

- Wie hoch ist die übliche Dauerbetriebstemperatur für diese Platten?

Typische Dauereinsatzbereiche sind 1050°C, 1260°C, 1400°C. Wählen Sie eine Sorte, die einen Spielraum über die erwartete Betriebstemperatur hinaus bietet. - Kann ich Dinge direkt mit dem Brett verschrauben?

Platten mit hoher Dichte lassen sich besser mechanisch befestigen als solche mit geringer Dichte. Verwenden Sie Stützplatten oder Anker, um Punktversagen zu vermeiden. - Verbrennen oder verkohlen Bretter?

Keramische Faserplatten sind anorganisch und brennen nicht. Sie widerstehen direkter Flamme bei Nenntemperaturen. - Wie viel Schrumpfung muss ich erwarten?

Bei Qualitätsprodukten liegt die Schrumpfung nach längerem Eintauchen bei Nenntemperatur bei etwa 1-2%. Genaue Werte sind in den Datenblättern zu finden. - Ist es sicher, diese Bretter ohne Schutz zu handhaben?

Nein. Schutzmaßnahmen ergreifen, um das Einatmen von Staub zu begrenzen. Bei staubigen Bedingungen Atemschutzmasken mit P100-Filtern verwenden. - Können die Platten im Freien verwendet werden?

Sie vertragen Hitze, sind aber nicht sehr feuchtigkeitsresistent. Schützen Sie sie vor Regen und Kondenswasser oder verwenden Sie eine feuchtigkeitsbeständige Unterlage. - Was schneidet bei Temperaturschocks besser ab?

Keramikfaserplatten übertreffen im Allgemeinen Kalziumsilikat beim schnellen Aufheizen und Abkühlen. - Wie werden die Bretter gepflegt, damit sie länger halten?

Überprüfen Sie die Verankerungen, ersetzen Sie gerissene Platten, vermeiden Sie Abrieb und kontrollieren Sie die Gasgeschwindigkeiten. HEPA-Reinigung verwenden. - Können die Bretter nach dem Ausbau wiederverwendet werden?

Wenn die Platten intakt bleiben, eine akzeptable Dicke aufweisen und keine größeren Risse aufweisen, kann eine Wiederverwendung möglich sein. Die Wiederverwendung hängt von der Kritikalität der Anwendung ab. - Wie wähle ich zwischen Gummituch, Platte und Kalziumsilikat?

Wenn thermische Effizienz und Temperaturwechselbeständigkeit oberste Priorität haben, sollten Sie Keramikfaserplatten oder -matten bevorzugen. Wenn strukturelle Festigkeit und Feuchtigkeitsbeständigkeit entscheidend sind, sollten Sie Kalziumsilikat in Betracht ziehen. Die beste Leistung wird oft durch hybride Stapel erzielt.

Kurze Checkliste für die Beschaffung

- Bestätigen Sie die zulässige Dauergebrauchstemperatur.

- Abfrage der Wärmeleitfähigkeit in Abhängigkeit von der Temperatur.

- Prüfen Sie die Ergebnisse des linearen Schwindungsversuchs.

- Holen Sie SDS/MSDS und PSA-Empfehlungen ein.

- Fragen Sie nach Musterstücken zur Anprobe.

Abschließende praktische Empfehlungen und kurze Zusammenfassung

- Wählen Sie die Sorte mit einem Spielraum über der konstanten Betriebstemperatur.

- Verwenden Sie Platten mit hoher Dichte, wenn sie bearbeitet oder verschraubt werden sollen.

- Strenge Staubkontrolle und PSA bei Schneide- und Wartungsarbeiten durchsetzen.

Keramikfaserplatten sind nach wie vor die erste Wahl für thermische Effizienz und schnell wechselnde Umgebungen, wenn sie mit der richtigen mechanischen Unterstützung und Sicherheitspraktiken installiert werden. Bei endgültigen Entwürfen sollten die technischen Daten des Anbieters von einem Wärmetechniker überprüft werden, um die Einhaltung der Systemleistungsziele sicherzustellen.