AdTech Granularer Fluss ist ein staubfreies, hygroskopischarmes Raffinierungsflussmittel, das entwickelt wurde, um Metallverluste zu reduzieren, wasserstoffbedingte Porosität zu beseitigen und eine automatisierte, konsistente Zugabe in modernen Aluminiumgießereien zu ermöglichen. Im Vergleich zu Pulvern und Flocken bietet ein richtig abgestuftes körniges Flussmittel eine höhere effektive Ausnutzung (>90%), minimale Staubentwicklung am Arbeitsplatz und eine stabile Lagerung – was zu saubereren Schmelzen, weniger Ausschuss und einer einfacheren Integration in Flussmittel-Einspritzsysteme (unter der Oberfläche) führt.

1. 10 Probleme bei der Aluminiumraffination und wie Granulatflussmittel diese löst

Schmerz 1. Hoher Metallverlust (große Aluminiumanteile in der Schlacke)

Das Problem: Durch Pulverflussmittel und die Bildung von schlampiger Schlacke wird erhebliches Aluminium in der Krätze gebunden, was zu erhöhten Metallverlusten und höheren Kosten pro Kilogramm Gussprodukt führt.

Warum es passiert: Eine schlechte Benetzungssteuerung und eine hohe Grenzflächenhaftung zwischen Schlacke und Aluminium verursachen “nasse” Krätze, die beim Entfernen der Schlacke Metall mit sich führt.

Granulare Flusslösung: AdTech Granular Flux verändert die Grenzflächenenergie zwischen der Oxid-/Schlackeschicht und dem flüssigen Aluminium, sodass Schlacken “trockene”, bröckelige Schichten bilden, die sich sauber abscheren lassen. Die Granulate dringen in die Schmelze ein und reagieren dort, wodurch sie schwer benetzbare Schlackephasen bilden, die das Gewicht des eingeschlossenen Metalls und der Schlacke reduzieren. Das Ergebnis: geringerer Metallverlust pro Zyklus und schnellere Reinigung. (Leistungsdaten: Die typische effektive Ausnutzung steigt von ~70–85% (Pulver) auf >90–95% für gut formulierte Granulate unter gleichwertigen Betriebsbedingungen).

Schmerz 2. Hoher Wasserstoffgehalt → kleine Löcher, Porosität, Ausschuss

Das Problem: Gelöster Wasserstoff in geschmolzenem Aluminium verursacht Porosität (Nadelstichblasen) in Gussteilen, was die Ausbeute und die mechanischen Eigenschaften beeinträchtigt.

Warum es passiert: Feuchtigkeit, wasserstoffhaltige Füllstoffe oder hygroskopische Flussmittelkomponenten führen zu einer H2-Anreicherung in der Schmelze; Pulverflussmittel können diesen Effekt noch verstärken, indem sie adsorbierte Feuchtigkeit in das Bad transportieren.

Granulare Flusslösung: AdTech-Granulate werden mit sehr geringer Feuchtigkeitsaufnahme und streng kontrollierter Rezeptur hergestellt, sodass sie nur minimal Wasser aufnehmen. Ihre Partikelmorphologie reduziert die Oberfläche, die Feuchtigkeit aufnehmen kann, und aktive Komponenten im Granulat sorgen dafür, dass Wasserstoff als Mikrobläschen gebildet wird, die durch Unterflächenzirkulation und Abschöpfen entfernt werden. In der Praxis trägt dies dazu bei, die Wasserstoffwerte (für viele Anwender) von etwa 0,20–0,25 ml/100 g auf 0,10 ml/100 g oder weniger zu senken, wenn dies mit einer Entgasung kombiniert wird – ein Wert, der mit einem deutlich geringeren Porositätsrisiko verbunden ist.

Schmerz 3. Staub, Gesundheit der Arbeitnehmer und Einhaltung von Umweltvorschriften

Das Problem: Flussmittel in Pulverform erzeugt beim Hinzufügen Staub in der Luft (PM2,5/PM10) und potenziell reizende Dämpfe, was zu berufsbedingten Expositionen und Umweltbeschwerden führt.

Warum es passiert: Bei der Handhabung und Zuführung gelangen feine Partikel in die Luft; unvollständige Schmelzreaktionen können zu messbaren Dämpfen führen.

Granulare Flusslösung: Die Granulatform eliminiert den größten Teil des Staubaufkommens bei der manuellen und automatisierten Handhabung. Die Granulierung und Siebung von AdTech erzeugt staubarmes Material (>95%-Granulat, <5%-Grenzwert für bröckelige Feinanteile), das den modernen Umweltanforderungen in der Fertigung entspricht und den Betrieben hilft, die Emissions- und Reinigungsziele gemäß ISO 14001 zu erreichen.

Schmerz 4. Ablagerungen an der Ofenwand verkürzen die Lebensdauer der Auskleidung.

Das Problem: Starke Anhaftungen von Schlacke oder klebrigen Rückständen verkürzen die Lebensdauer der Ofenauskleidung und verlängern die Wartungsstillstandszeiten.

Warum es passiert: Bestimmte Flussmittelchemikalien bilden zähe Filme, die sich bei Betriebstemperaturen mit dem Feuerfestmaterial verbinden.

Granulare Flusslösung: AdTech liefert eine spezialisierte Granulat zum Reinigen von Wänden das die Grenzfläche zwischen Schlacke und Feuerfestmaterial chemisch schwächt und so eine saubere Ablösung anstelle einer abrasiven Entfernung fördert. Das Ergebnis sind weniger mechanische Abplatzungen und längere Feuerfestkampagnen.

Schmerz 5. Verstopfung oder Brückenbildung bei automatischen Flussmittelzuführungen

Das Problem: Pulverförmiges oder schlecht dimensioniertes Material bildet Brücken in Trichtern, Drosseln oder Schneckenförderern, was zu Unterbrechungen und manueller Reinigung führt.

Warum es passiert: Eine breite Partikelgrößenverteilung, unregelmäßige Formen und eine hohe Bröckeligkeit führen zu Feinanteilen und Brückenbildung.

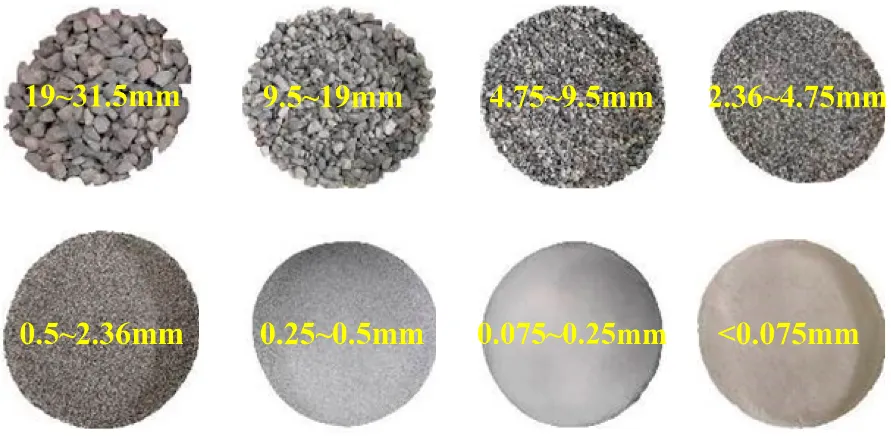

Granulare Flusslösung: Eine strenge Gradierungskontrolle (enge PSD) und eine sphärisch bis abgerundete Partikelmorphologie gewährleisten die Fließfähigkeit für kontinuierliche pneumatische oder mechanische Zuführsysteme. AdTech-Granulate sind auf gängige Flussmittel-Injektionsmaschinen abgestimmt und weisen eine geringe Brüchigkeit auf, sodass sie den Transport und die Schneckenförderung unbeschadet überstehen.

Schmerz 6: Übermäßige Rauchentwicklung / nicht konforme Emissionen während der Raffination

Das Problem: Lokale Emissionsgrenzwerte oder Nachhaltigkeitsziele von Unternehmen bestrafen sichtbaren Rauch oder fluorierte Dämpfe.

Warum es passiert: Einige Flussmittel enthalten flüchtige oder hochreaktive Bestandteile, die bei der Zersetzung mehr Ausgasungen erzeugen.

Granulare Flusslösung: Die Eco-Serie von AdTech verwendet wenig flüchtige, fluorierte Formeln und minimierte organische Stoffe, um sichtbare Emissionen zu reduzieren. In Kombination mit einer Untergrundinjektion und einer modernen Beutel-/Haubenabsaugung werden Rauch- und flüchtige Emissionen reduziert, um strengere Standortvorschriften zu erfüllen.

Schmerz 7. Nichtmetallische Einschlüsse bleiben bestehen und verursachen Risse und Filterverstopfungen.

Das Problem: Oxide im Mikrometerbereich und andere Einschlüsse überstehen die Veredelung und beschädigen später die Druckgusswerkzeuge oder blockieren Keramikfilter.

Warum es passiert: Oberflächlich wirkende Pulver oder Flocken schwimmen schnell ab und dringen nicht in die Schmelze ein, wo Mikroeinlagerungen entfernt werden können.

Granulare Flusslösung: Granulate mit der richtigen Größe sinken und zerfallen unter der Oberfläche, sodass die aktiven Komponenten Mikrometer-Einschlüsse chemisch adsorbieren und einfangen können. Dies reduziert die Filterbelastung und verbessert die Integrität des Endprodukts.

Schmerz 8: Natriumvergiftung bei der Raffination von Legierungen mit hohem Mg-Gehalt

Das Problem: Eine Verunreinigung durch bestimmte Flussmittel kann in Mg-haltigen Legierungen schädliche Reaktionen hervorrufen (Natriumvergiftung).

Warum es passiert: Natriumhaltige Salze in herkömmlichen Flussmittelformulierungen können sich nachteilig auf die Legierungschemie auswirken.

Granulare Flusslösung: AdTech's Natriumfreie Granulatoption ersetzt Natriumfluoride durch kompatible Alternativen, um einen Natriumtransfer zu vermeiden und gleichzeitig die Desoxidation und die Benetzungssteuerung aufrechtzuerhalten. Dies ist besonders wertvoll bei der Verarbeitung von hochmagnesiumhaltigen Knetlegierungen.

Schmerz 9: Restfluss schmilzt nicht vollständig und hinterlässt Einschlüsse

Das Problem: Unvollständige Flussmittelschmelze hinterlässt Rückstände, die in das Gussprodukt gelangen können.

Warum es passiert: Falscher Schmelzpunkt oder heterogene Zusammensetzung, die sich eher zersetzt als sauber schmilzt.

Granulare Flusslösung: AdTech passt den Schmelzbereich (Schmelzpunktfenster) so an, dass die Granulate innerhalb der typischen Temperaturbereiche der Anlage vollständig schmelzen und reagieren. Die Qualitätskontrolle stellt sicher, dass das Schmelzverhalten mit den Sollwerten des Ofens übereinstimmt, um Restpartikel zu vermeiden.

Schmerz 10: Geringer Durchsatz / ungleichmäßige manuelle Dosierung führt zu Schwankungen

Das Problem: Die manuelle Dosierung ist uneinheitlich; die Bediener fügen zu viel oder zu wenig Flussmittel hinzu, was die Wiederholbarkeit beeinträchtigt.

Warum es passiert: Menschliche Variabilität und unzureichende Prozesskontrollen.

Granulare Flusslösung: Granularer Fluss integriert sich in automatisierte Prozesse Flux-Injektion Stationen und Volumenförderer zur Standardisierung der Dosierung auf Basis der Schmelzemasse (Q = M × R × K), wodurch die Wiederholbarkeit von Charge zu Charge erheblich verbessert und die Abhängigkeit vom Bediener verringert wird.

Fordern Sie ein wettbewerbsfähiges Werkszitat für Granulatflussmittel an.

2. Die chemischen Prinzipien hinter der Granulatflussveredelung

Entfernung von Oxiden und die Rolle von Fluoriden/Chloriden

Die meisten kommerziellen Raffinationsflussmittel sind Mischungen aus Chloriden, Fluoriden und Additivsalzen. Fluoridsalze (z. B. Kryolith Na₃AlF₆, CaF₂) unterstützen die Oxidauflösung und Schlackenbildung, indem sie mit Oberflächen-Al₂O₃ reagieren und die Grenzflächenbenetzung verändern. Vereinfachte Reaktionsmotive, auf die in der Literatur häufig Bezug genommen wird, umfassen Fluorid-Oxid-Austauschreaktionen wie:

6 NaF + Al₂O₃ → 2 AlF₃ + 3 Na₂O

oder ausgeglichene Formen mit Kryolithvarianten, die flussmittellösliche Aluminiumfluoridkomplexe bilden. Diese Reaktionen verringern die Oxidhaftung und lassen Oxidfragmente in eine schwach benetzende Schlackephase absorbieren, um sie zu entfernen. Mehrere unabhängige Quellen belegen, dass Fluorid-/Chloridgemische das funktionelle Rückgrat der Raffinationsflussmittelchemie bilden.

Hinweis: Genaue Formulierungen sind Betriebsgeheimnisse; die obigen Gleichungen sind vereinfachte stöchiometrische Darstellungen der Wechselwirkung von Fluoridspezies mit Al₂O₃ zur Bildung von flussmittelauflösbaren Fluoridkomplexen und sauerstoffhaltigen Salzen.

Mechanismus der Wasserstoffentfernung (Wechselwirkung bei der Entgasung)

Die Wasserstoffentfernung ist ein kombinierter Prozess. Keimbildung + Flotation Prozess: Aktive Flussmittelkomponenten (und Entgasungsgase) erzeugen Keimbildungsstellen und Mikroblasen, an denen sich gelöstes H₂ aus der Flüssigkeit abspaltet (H_{Flüssigkeit} → H_{Blase}). Sobald sich der Wasserstoff in Blasen befindet, transportieren Schmelzfluss und Auftrieb die Blasen an die Oberfläche, wo sie entweichen oder von der mit Flussmittel angereicherten Schlacke absorbiert werden. Die richtige Granulatchemie trägt dazu bei, eine Population stabiler Keimbildungsstellen zu schaffen und das Eindringen von Wasser zu reduzieren, wodurch die Quelle für gelösten Wasserstoff begrenzt wird.

3. Checkliste für Beschaffungsexperten: Wie man beim Kauf von Granulatflussmitteln “Fehler vermeidet”

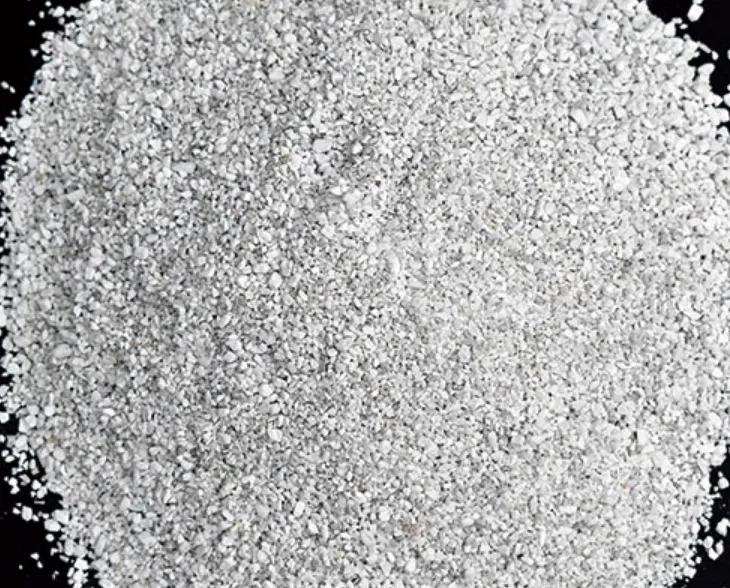

Sichtprüfung (Aussehen): Einheitliche Farbe, keine übermäßigen Feinanteile. Bei sichtbarem Pulver >5% nach Volumen zurückweisen oder zusätzliche Siebung/staubarme Chargen anfordern. Pulverförmige Feinanteile erhöhen das PM2,5-Risiko.

Härte/Brüchigkeit (einfacher Labortest): Reiben Sie eine Probe zwischen den Fingern oder lassen Sie sie aus geringer Höhe fallen; gute Granulate behalten ihre Form – übermäßige Bruchfestigkeit → hoher Feinanteil während der Fütterung und schlechte Leistung.

Geruch (Reinheitsprüfung): Kein stechender Ammoniak-/Chlorgeruch bei Raumtemperatur. Starke Gerüche deuten auf minderwertige Reaktionspartner oder übermäßige Feuchtigkeit hin.

Feuchtigkeits-/Hygroskopizitätstest: Setzen Sie eine kleine versiegelte Probe 24 Stunden lang hoher Luftfeuchtigkeit aus. Starke Klumpenbildung oder Verklumpung deutet auf unzureichende Trocknung und Lagerung hin; solche Materialien können bei Zugabe zu Aluminium heftig kochen/spritzen. Die Herstellerangaben enthalten häufig Angaben zu versiegelten Verpackungen und empfohlenen Lagerbedingungen.

Partikelgrößenverteilung (Labor): Fordern Sie eine PSD (Siebanalyse) an, um sicherzustellen, dass die Granulatfraktion den Spezifikationen Ihres Injektors/Zuführers entspricht (z. B. 0,8–3,2 mm oder enger, je nach Ausrüstung). Eine enge PSD verbessert die Zuführbarkeit und sorgt für eine gleichmäßige Schmelzwirkung.

Chemische Spezifikation und Natriumfreiheit (falls erforderlich): Für Legierungen mit hohem Mg-Gehalt sollten Sie Zertifikate für natriumfreie Formulierungen anfordern.

Zertifikate und Qualitätssysteme: ISO 9001 für Qualitätskontrolle, ISO 14001 für Umweltmanagement und Sicherheitsdatenblätter (MSDS) sind grundlegende Anforderungen.

Probenahme und Versuchsprotokoll: Bestehen Sie auf einem kleinen Test, Wasserstoff- und Inklusionstests (Wasserstofftester, Filtergewichtsvergleich) und Messungen vor und nach der Feuerfestinspektion.

4. Granulat vs. Pulver vs. Flocken: Technische Vergleichstabelle

Nachstehend finden Sie eine kompakte Vergleichstabelle (HTML-Format) für Ingenieure und Einkäufer, die Sie in interne Ausschreibungen oder technische Spezifikationen kopieren/einfügen können.

| Charakteristisch | Granularer Fluss (AdTech) | Pulverflussmittel | Flocken-/Blattflussmittel | Anmerkungen |

|---|---|---|---|---|

| Effektive Nutzung | > 90% (typ.) | 70% – 85% | 60% – 80% | Granulate dringen ein und reagieren in der Schmelze; Pulver weisen höhere Verluste auf. |

| Staub / Arbeitsplatz-PM | Sehr gering (staubfrei) | Hoch (Staubentwicklung) | Mäßig | Granulate verbessern die Arbeitssicherheit und reduzieren Emissionen |

| Kompatibilität mit automatischem Einzug | Ideal | Oftmals blockiert | Erfordert spezielle Futterzusammensetzung | Partikelform + PSD sind wichtig |

| Lagerfähigkeit | 12+ Monate (trocken, versiegelt) | ≈6 Monate (hygroskopisch) | 6–12 Monate | Granulate widerstehen Feuchtigkeit besser |

| Auswirkungen auf die Umwelt | Geringe Rauchentwicklung / geringer Staub | Höhere Staub- und Rauchentwicklung | Variabel | Granulate für niedrige Emissionen |

(Die oben genannten Werte sind repräsentative Vergleichswerte; die Leistung für den Endverbraucher hängt von den Anlagenbedingungen, der Schmelzpraxis und der Ausrüstung ab. Siehe Branchenreferenzen zu den Vorteilen von granuliertem Flussmittel.)

Verfügbarkeit und Preis von Granular Flux prüfen

5. Integration in groß angelegte Automatisierung: Richtlinien für Flux-Injektions- und Sprühsysteme

Typische Parameter für die Flussmittelinjektion und Hinweise zur Ausrüstung

Die meisten modernen Flussmittel-Injektionsmaschinen arbeiten mit Gasdrücke im Bereich von 0,1 bis 0,4 MPa (1 bis 4 bar) Je nach Modell und Zuführungsdesign; viele gängige Geräte geben empfohlene Raffinierungsgasdrücke von 0,1–0,4 MPa und Gasdurchflussraten im Bereich von 100–250 l/min an. Untergrund-Flusseinjektoren sind in tragbaren und fest installierten Ausführungen erhältlich; überprüfen Sie die Kompatibilität mit der Granulatgröße und dem Zuführungstyp.

Empfohlenes Trägergas und Feuchtigkeitskontrolle: Verwenden Sie hochreinen Stickstoff (N₂) oder Argon (Ar) als Träger-/Antriebsgas. Für langfristige Zuverlässigkeit und um feuchtigkeitsbedingte Verklumpungen in den Leitungen zu vermeiden, sollten Sie hochreinen Stickstoff mit Taupunkten weit unter der typischen Umgebungstemperatur verwenden – hochreine Versorgungssysteme können Taupunkte von etwa −60 bis −70 °C erreichen, um bei Bedarf eine Spurenfeuchtigkeitskontrolle in Pulverfördersystemen zu gewährleisten. Ein niedriger Taupunkt verringert das Risiko von Kondensation und Partikelagglomeration in pneumatischen Leitungen und Trichtern.

Praktische Dosierungsformel (Produktionsstätte):

Q=M×R×K

Wo:

-

QQQ = hinzuzufügende Flussmasse (kg)

-

MMM = Masse des geschmolzenen Aluminiums (kg)

-

RRR = Grundzusatzrate (Gew. % – abhängig von Legierung und Verunreinigung)

-

KKK = Reserve-/Abfallkoeffizient (in der Regel 1,0–1,2, abhängig von den erwarteten Verlusten und dem Verfahren)

Hinweise zu Druckluftleitungen und Filterung: Verwenden Sie glatte, abriebfeste Schläuche, halten Sie die Leitungen kurz, um Brückenbildung zu vermeiden, und installieren Sie eine Taupunktüberwachung vor dem Injektor. Viele Hersteller von Flussmittelinjektoren veröffentlichen empfohlene PSD- und Druckbereiche – verwenden Sie deren Datenblätter als primäre Kontrollgrundlage.

6. Normen und globale Compliance-Aspekte

-

Industriestandards: Die Aluminium Association legt Branchenstandards und Richtlinien für Legierungen, Verfahren und Werkstoffe fest. Informieren Sie sich über die AA-Standards und die regionalen gesetzlichen Anforderungen hinsichtlich Emissionen und Exposition am Arbeitsplatz. Die Dokumentation der Flussmittelchemikalien und Sicherheitsdatenblätter ist bei Audits unerlässlich.

-

Umweltgrenzwerte: Viele Gießereien unterliegen strengeren lokalen Emissions- und Expositionsgrenzwerten für Arbeitnehmer; sie bevorzugen staubarme Granulate, um das Risiko durch Feinstaub zu verringern.

-

Lagerung und Handhabung: Nicht hygroskopische geschmolzene Granulate (im Gegensatz zu hygroskopischen Pulvern) reduzieren Lagerungsprobleme erheblich; dennoch sollten sie gemäß den Anweisungen des Lieferanten in verschlossenen Behältern, bei moderaten Temperaturen und niedriger relativer Luftfeuchtigkeit gelagert werden.

7. Datengestützte Fallübersicht

Szenario (anonymisierte Anlage): Ein Tier-1-Aluminium-Billet-Umschmelzbetrieb mit 500 Mitarbeitern stellte von Pulverflussmittel auf AdTech-Granulatflussmittel plus Unterflur-Injektion und Entgasung um. Während eines kontrollierten Betriebs über 6 Monate:

-

Wasserstoff (mit Heißzug-/Wasserstoffprüfer): Ausgangswert 0,25 ml/100 g → nach kombinierten Maßnahmen stabilisiert bei 0,10 ml/100 g.

-

Filterverstopfungsereignisse: um 60% reduziert (weniger abgebrochene Casts).

-

Flussmittelverbrauch: Der Nettofluss wurde aufgrund einer höheren Auslastung um ≈18% reduziert.

-

Schlackemasse pro Tonne: um ≈12% verringert (weniger mitgerissenes Metall).

8. Granulares Flussmittel und automatisierte Raffination: Erweiterte FAQ

1. Ist körniges Flussmittel für die Legierung 6061 geeignet?

2. Woran erkenne ich, dass der Entschlackungs- oder Raffinationsprozess abgeschlossen ist?

3. Kann granuliertes Flussmittel mit automatischen Flussmittelinjektoren verwendet werden?

4. Welche Lagerungsbedingungen werden für körniges Schüttgut empfohlen?

5. Wie sollte ich mit Flussmitteln in Klimazonen mit hoher Luftfeuchtigkeit umgehen?

6. Verringert das Granulat im Vergleich zu herkömmlichen Pulvern Staub und Abgase?

7. Sind körnige Flussmittel für Gießereibetreiber sicherer?

8. Beeinflusst körniges Flussmittel die endgültige Chemie der Legierung?

9. Wie viel körniges Flussmittel sollte ich pro Charge hinzufügen?

10. Kann körniges Flussmittel ultrafeine Oxide entfernen, die Filter verstopfen?

9. Häufige Fehler und wie man sie vermeidet

-

Fehler: Verwendung von Pulverspezifikationen und Zuführeinstellungen für Granulate (oder umgekehrt).

Reparieren: PSD-Prüfungen standardisieren und Trichter-/Zuführungsgeometrie an das Material anpassen. -

Fehler: Ignorieren des Taupunkts des Trägergases.

Reparieren: Überwachen Sie den Gas-Taupunkt; streben Sie niedrige Taupunkte an, wenn Sie Pulver/Granulate für lange Rohrleitungen handhaben. -

Fehler: Sich allein auf visuelles Entschlacken verlassen.

Reparieren: Kombinieren Sie Wasserstoffmessungen und Filterbewertungen, um die Raffination zu validieren.

Kontaktieren Sie uns für ein Angebot zu Granular Flux innerhalb von 24 Stunden

10. Beispiele für technische/physikalische Parameter

| Parameter | Typischer Wert (AdTech Granular) | Prüfverfahren |

|---|---|---|

| Partikelgrößenbereich | 0,85 – 3,15 mm (anpassbar) | Siebanalyse (ASTM E11) |

| Schüttdichte | 1,6 – 1,9 g/cm³ | EN 1097 / Lieferanten-Qualitätskontrolle |

| Schmelz-/Reaktionsfenster | 520 – 750 °C (abhängig von der Zusammensetzung) | DTA / Lieferant TGA |

| Feinheit <75 μm | <5% wt. | Sieb / Laserdiffraktometrie |

| Feuchtigkeit (im verpackten Zustand) | <0,21 TP3T (empfohlen) | Trocknungsverlust (ISO) |

| Hygroskopische Klasse | Niedrig | Lagertest 24 h bei hoher relativer Luftfeuchtigkeit |

| Typische Haltbarkeit (versiegelt) | 12 Monate+ | Lieferantenspezifikation |

11. Abschließende Empfehlungen und nächste Schritte für die Ingenieurteams

-

Führen Sie eine kontrollierte Studie durch: 2–4-wöchiger Test mit Wasserstoffprüfung, Filtergewichtsvergleichen und Überwachung der Schlackemasse. Einschließlich Inspektion der feuerfesten Auskleidung vor und nach dem Test.

-

PSD an Einspritzvorrichtung anpassen: Teilen Sie AdTech Ihr Injektor- oder Zuführungsmodell mit, um die empfohlenen Granulatspezifikationen zu erhalten. Viele Injektoren arbeiten mit 0,1–0,4 MPa; befolgen Sie die PSD-Anweisungen des Herstellers.

-

Feuchtigkeit des Trägergases kontrollieren: Überwachen Sie den Taupunkt in N₂/Ar-Leitungen (hochreine Versorgungsleitungen sollten niedrige Taupunkte erreichen; für eine strenge Handhabung sollten Sie bei empfindlichen Systemen eine Spurenfeuchtigkeitskontrolle nahe −60 °C anstreben).

-

Dokument-KPIs: Wasserstoff (ml/100 g), Häufigkeit von Filterverstopfungen, Schlackemasse pro Tonne, Flussmittelverbrauch (kg/t) und PM-Messungen am Arbeitsplatz.