Ultraschallschwingungen, die auf geschmolzenes Aluminium angewendet werden, sind eine hochwirksame Methode, um gelösten Wasserstoff zu entfernen und mitgerissene Oxide zu reduzieren, was zu dichteren Gussteilen und weniger Porositätsfehlern führt. Bei richtiger Installation und Abstimmung auf Legierung, Schmelzvolumen und Gießkadenz kann die Ultraschallschmelzebehandlung die Verarbeitungszeit verkürzen, die Abhängigkeit von chemischen Flussmitteln verringern und herkömmliche Entgasungstechniken ergänzen, was Aluminiumgießereien reproduzierbare metallurgische Vorteile bringt.

Historische Perspektive und der Beitrag von Meek

Die Ultraschallentgasung von Aluminiumlegierungen ist aus der Labor- und Anwendungsforschung des späten 20. und frühen 21. Jahrhunderts hervorgegangen. Eine der wichtigsten Arbeiten stammt von T. T. Meek und Kollegen, die direkt auf geschmolzenes A356 und verwandte Legierungen angewandte Ultraschallschwingungen evaluierten und die Entgasungsleistung unter kontrollierten Bedingungen quantifizierten. Meeks Experimente und die anschließende Veröffentlichung belegen, dass Leistungsultraschall die Wasserstoffentfernung beschleunigen und das Blasenverhalten in der Schmelze verändern kann, was die Grundlage für spätere Pilot- und kommerzielle Systeme bildete.

Meeks Arbeit wird in der Fachliteratur häufig als Beweis angeführt, da sie zu den ersten gehörte, die systematische Daten zu Ultraschallparametern, Schmelzvolumen und Wasserstoffgehalt nach der Behandlung vorlegten. Spätere Studien bauten auf diesen Grundlagen auf und untersuchten, wie Frequenz, Amplitude und kombinierte Vakuum- oder Spülstrategien das Ergebnis beeinflussen.

Warum Wasserstoff und Einschlüsse in Aluminiumgussteilen wichtig sind

Wasserstoff ist in geschmolzenem Aluminium ungewöhnlich gut löslich und seine Löslichkeit nimmt während der Erstarrung stark ab. Das gelöste Gas bildet Keime in Form von Blasen, die als Porosität in Gussteilen eingeschlossen bleiben. Diese Poren verringern die Ermüdungslebensdauer, senken die Duktilität und können bei Präzisionsbauteilen zu Ausschuss führen. Nichtmetallische Einschlüsse wie Oxide und Krätze fungieren als Rissauslöser und Oberflächenfehlerquellen und beschleunigen außerdem die Erosion von Filtrations- und Entgasungsanlagen. Die Kontrolle der Wasserstoff- und Partikelbelastung vor der Formfüllung ist daher von zentraler Bedeutung für die Herstellung einwandfreier Gussteile und die Senkung der Gesamtproduktionskosten.

Zu den wichtigsten Qualitätskennzahlen, die Gießereien überwachen, gehören der Wasserstoffgehalt in ppm, RPT-Indizes (Reduced Pressure Test), Röntgenporositätskarten und die Anzahl der Einschlüsse in der Metallographie. Eine Entgasungsstrategie, die den Wasserstoffgehalt in ppm und die Anzahl der Einschlüsse zuverlässig reduziert, führt zu weniger Reparaturen, kürzeren Bearbeitungszyklen und einer höheren Akzeptanz beim Kunden.

Physikalische Mechanismen der Ultraschallentgasung

Ultraschall wirkt auf flüssige Metalle durch drei wesentliche physikalische Phänomene: Kavitation, akustische Strömung und mechanische Bewegung der Schmelze. Das Verständnis dieser Phänomene ist für die Entwicklung und Einstellung von Geräten unerlässlich.

Kavitation und Gasblasenverhalten

Wenn ein Ultraschallhorn oder eine Ultraschallsonde (die bei industriellen Systemen in der Regel mit etwa 20 kHz arbeitet) hochintensiven Schall in geschmolzenes Aluminium sendet, entstehen durch wechselnde Druckzyklen mikroskopisch kleine Dampf- und Gashohlräume. Es bilden sich Kavitationsblasen, die wachsen und dann heftig kollabieren. Diese vorübergehende Kavitation erzeugt örtlich begrenzte Hochdruck- und Hochtemperatur-Mikroumgebungen, treibt die Koaleszenz von gelöstem Gas voran und regt kleine Wasserstoffmoleküle dazu an, in die wachsenden Blasen zu diffundieren, die dann an die Badoberfläche aufsteigen. Der Nettoeffekt ist eine beschleunigte Entfernung des gelösten Wasserstoffs und der feinen mitgerissenen Gase.

Akustische Strömung und Massentransport

Ultraschallfelder erzeugen stetige Strömungen, die als akustische Strömungen bekannt sind. Diese Strömungen transportieren Blasen und Einschlüsse zur freien Oberfläche oder zu Bereichen, in denen Flotation und Abschöpfung auftreten können. Die akustische Strömung verbessert die effektive Austauschfläche zwischen Gaskeimen und der Schmelze und trägt dazu bei, mikroskopisch kleine Oxide aus dem Schmelzvolumen zu lösen, damit sie entfernt werden können.

Wechselwirkung mit Einschlüssen und Benetzungsfilmen

Oszillatorische Spannungen und Mikrostrahlen aus kollabierenden Hohlräumen tragen dazu bei, Oxidschichten aufzubrechen und die Koaleszenz von Einschlüssen zu fördern. Wenn Einschlüsse mit Metall benetzt sind, können sie durch Kavitation herausgelöst und für die Flotation oder Filtration verfügbar gemacht werden. Dies ist ein Grund dafür, dass Ultraschall nicht nur die Wasserstoffmetrik, sondern auch die Anzahl der Einschlüsse und die Qualität der Gussoberfläche verbessert.

Gerätetypen und industrielle Konfigurationen

Ultraschall-Entgasungsanlagen lassen sich im Allgemeinen in mehrere Kategorien einteilen, je nachdem, wie der Ultraschall eingeführt wird, wie groß die behandelte Schmelze ist und ob das Gerät allein oder in Kombination mit anderen Entgasungstechniken eingesetzt wird.

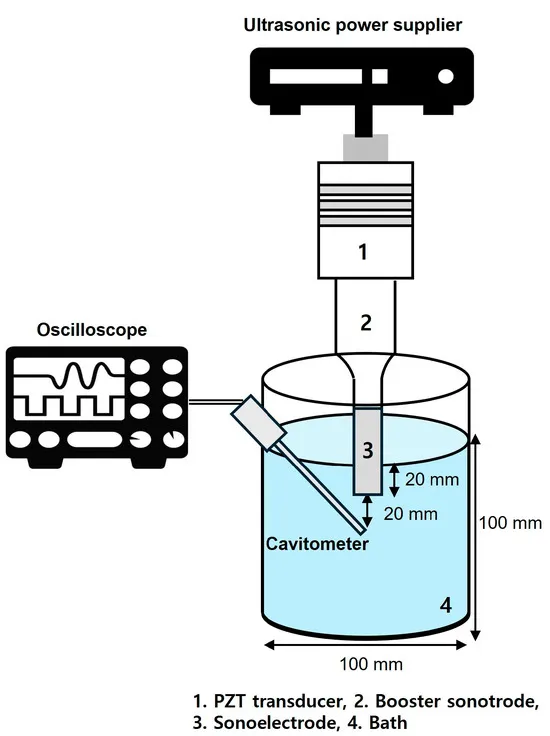

Direkte Tauchsondensysteme

Eine Titan- oder Sonotrodensonde wird in die Schmelze eingetaucht und von einem Generator über einen Booster und einen Messwertgeber angetrieben. Für statische Schmelzvolumina und Anlagen im Pilotmaßstab sind Direktkontaktsysteme üblich. Die Sonden haben in der Regel 20 kHz für Aluminium, um ein Gleichgewicht zwischen Kavitationsintensität und mechanischer Robustheit zu erreichen. Für industrielle Sonden wird hochwertiges Titan oder beschichteter Graphit verwendet, um Korrosion und Erosion zu vermeiden.

Indirekte oder kesselmontierte Systeme

Der Ultraschall wird in die Gefäßwand oder durch einen Turbulator eingekoppelt. Diese Systeme vermeiden das Einführen einer Sonde direkt in das Metall, können aber weniger effizient sein, da die Energie durch das Gefäßmaterial abgeleitet wird. Sie werden manchmal für Nachrüstungen verwendet, bei denen ein Eintauchen unpraktisch ist.

Kombinierte Systeme mit Vakuum- oder Argonunterstützung

In vielen praktischen Anwendungen werden Ultraschallsonden mit Vakuumkammern oder Argonspülungen kombiniert, um Synergieeffekte zu nutzen. Vakuum senkt den Umgebungsdruck und vergrößert die Kavitationsblasen; Argonspülung führt kontrollierte Blasenpopulationen ein, die der Ultraschall dann in kleinere Blasen mit großer Oberfläche zerschlägt, um Wasserstoff zu absorbieren. Studien zeigen, dass mit kombinierten Techniken oft die schnellste Entgasung und der geringste Restwasserstoffgehalt erreicht werden.

Tabelle 1: Gängige industrielle Ultraschall-Entgasungsaufbauten

| Systemtyp | Typische Anwendung | Stärken | Überlegungen |

|---|---|---|---|

| Tauchsonde (20 kHz) | Labor zu Pilot, statische Pfannen | Hohe lokale Intensität, schnelle Entgasung | Sondenverschleiß, Notwendigkeit der Handhabung und Vorwärmung |

| Gefäßgekoppelte Messwertaufnehmer | Nachrüstbare oder integrierte Öfen | Kein Eintauchen, geringeres Kontaminationsrisiko | Verluste bei der Energieübertragung, weniger effizient |

| Ultraschall + Vakuum | Luft- und Raumfahrt oder kritische Teile | Möglichst wenig Wasserstoff, schnell | Höhere CAPEX, Vakuum-Hardware erforderlich |

| Ultraschall + Argonspülung | Produktionslinien, die Geschwindigkeit benötigen | Schnell, kann inline sein | Erfordert Gasversorgung und optimierten Durchfluss |

Quellen: Versuchs- und Industrieberichte.

Wichtige Prozessvariablen und ihre Auswirkungen

Um konsistente Ergebnisse zu erzielen, muss der Anlagenbauer mehrere kontrollierbare Variablen verwalten.

Frequenz

Die meisten Aluminium-Ultraschallsysteme verwenden Frequenzen im Bereich von 18 bis 25 kHz, da dieser Bereich eine starke Kavitation in dichten Metallschmelzen erzeugt und gleichzeitig eine dauerhafte Sondenkonstruktion ermöglicht. Höhere Frequenzen erzeugen feinere Kavitation, aber mit geringerer Eindringtiefe. Niedrigere Frequenzen bewirken eine stärkere mechanische Bewegung und größere Kavitationsereignisse. Neuere Studien untersuchen die Auswirkungen der Frequenz auf die Blasendynamik und zeigen, dass die Frequenz das Gleichgewicht zwischen stabiler und transienter Kavitation beeinflusst.

Leistung und Intensität

Die an der Sondenspitze anliegende Leistungsdichte bestimmt die Kavitationsintensität und die Behandlungstiefe. Labors berichten über Intensitäten von Hunderten von Watt bis zu mehreren Kilowatt, je nach Schmelzvolumen. Eine zu geringe Leistung führt zu schwacher Kavitation und langsamer Entgasung. Bei zu hoher Leistung besteht die Gefahr von Sondenerosion, Sondenüberhitzung und unerwünschten Legierungsreaktionen. Gut konzipierte Systeme bieten eine einstellbare Leistung und Rückkopplungsschleifen zur Aufrechterhaltung der optimalen Intensität.

Eintauchtiefe und Sondengeometrie

Die Eintauchtiefe der Sonde und die Form der Sonotrodenspitze beeinflussen die Verteilung der Schallenergie. Konische oder abgestufte Spitzen werden zur Anpassung der Blasenfeldgeometrie verwendet. Ein zu flaches Eintauchen führt zu Oberflächenkavitation und Spritzern; ein zu tiefes Eintauchen kann zu übermäßigem Verschleiß des Sondenkörpers führen. Die Hersteller veröffentlichen empfohlene Eintauchprofile und Spitzengeometrien für bestimmte Schmelzvolumina.

Behandlungszeit und Schmelzumsatz

Die Ultraschallentgasung ist im Vergleich zur Drehspülung in der Regel schnell. Viele Versuche zeigen eine effektive Wasserstoffreduzierung innerhalb von Minuten für kleine Volumina, während größere Pfannen eine längere Exposition oder eine stufenweise Behandlung erfordern können. Der effektive Schmelzeumsatz, bei dem intensive Kavitation auftritt, bestimmt die globale Wasserstoffreduzierung; bei großen Volumina wird Ultraschall mit Schmelzrühren, Argoninjektion oder einer Mehrfachsondenanordnung kombiniert, um das gesamte Volumen zu behandeln.

Tabelle 2: Repräsentative Parameterbereiche und erwartete Ergebnisse

| Parameter | Typischer Industriebereich | Auswirkungen auf die Entgasung |

|---|---|---|

| Frequenz | 18-25 kHz | Gleichgewicht zwischen Kavitationsintensität und Sondenlebensdauer |

| Leistungsdichte an der Spitze | 100 W/cm² bis 2000 W/cm² | Höhere Geschwindigkeit der Koaleszenz, aber erhöhter Verschleiß |

| Eintauchtiefe | 0,1 bis 0,6 der Schmelztiefe | Beeinflusst die Schallfeldverteilung |

| Argon-Durchflussmenge (falls verwendet) | 5-25 L/min (kleine Schöpfkellen) | Bietet eine Blasenpopulation zur Unterstützung der Entfernung |

| Vakuumniveau (falls verwendet) | 50-300 mbar absolut | Verbessert das Wachstum und Entweichen von Blasen |

Quellen: experimentelle Studien und Herstellerangaben.

Kombination von Ultraschall mit Argonspülung oder Vakuum

Über die Synergie von Ultraschall mit anderen Entgasungsmethoden wird vielfach berichtet.

Ultraschall plus Argonspülung

Beim Spülen mit Argon werden inerte Blasen in die Schmelze injiziert, die als Keimbildungsstellen für Wasserstoff dienen. Durch Ultraschall werden diese Blasen in viel kleinere Blasen zerlegt, wodurch sich die gesamte Grenzfläche vergrößert und die Diffusion von Wasserstoff in die Gasphase beschleunigt wird. In vielen Versuchen wird die ultraschallunterstützte Argon-Entgasung als die schnellste Methode zur Reduzierung von Wasserstoff in kleinen bis mittleren Chargen beschrieben. Der Argonfluss muss trocken und ölfrei sein, und das Gaseinlasssystem muss mit dem Ultraschallimpuls koordiniert werden, um Turbulenzen zu vermeiden.

Ultraschall plus Vakuum

Ein niedrigerer Umgebungsdruck verstärkt die Kavitation und erhöht das Blasenwachstum. Ultraschallenergie unter Vakuumbedingungen kann Gas gründlicher entfernen und sehr geringe Wasserstoffrückstände erzeugen, die für die Luft- und Raumfahrt und sicherheitskritische Teile geeignet sind. Der Nachteil sind höhere Gerätekosten und die Notwendigkeit vakuumdichter Kammern und Pumpsysteme.

Tabelle 3: Relative Leistung der hybriden Strategien

| Strategie | Geschwindigkeit | Endgültiger Wasserstoff | Typische Anwendung |

|---|---|---|---|

| Ultraschall allein | Schnell für kleine Mengen | Mäßig bis gering | Pilot, Labor, Kleinserie |

| Ultraschall + Argon | Schnellste in Versuchen | Niedrig | Produktionslinien auf der Suche nach Geschwindigkeit |

| Ultraschall + Vakuum | Schnelle und tiefste Entgasung | Niedrigster Rückstand | Luft- und Raumfahrt, kritische Gussteile |

Achtung: Die Ergebnisse hängen von der Legierung, der Sauberkeit der Schmelze und der Geräteeinstellung ab.

Auswirkungen auf Mikrostruktur und mechanische Eigenschaften

Die Schmelzbehandlung mit Ultraschall beeinflusst nicht nur den Gasgehalt, sondern auch die Kornstruktur und die Morphologie der Einschlüsse.

-

Verfeinerung des Korns. Akustische Kavitation und Strömung fördern die Keimbildung und können bei einigen Legierungen die Abstände zwischen den Dendritenarmen verringern, was zu verbesserten Abständen zwischen den sekundären Dendritenarmen und einheitlicheren Mikrostrukturen führt. Dies verbessert häufig die Festigkeit und Zähigkeit nach dem Gießen.

-

Fragmentierung und Entfernung von Einschlüssen. Oszillationsbelastungen brechen Oxidfilme in kleinere Fragmente auf, die aufschwimmen und abgeschöpft werden oder durch eine nachgeschaltete Filtration besser aufgefangen werden können. Dadurch werden Oberflächenfehler und innere Einschlüsse, die die mechanische Integrität beeinträchtigen, reduziert.

-

Verringerung der Porosität. Geringerer Wasserstoffgehalt führt zu weniger Schrumpfungsporen und Gasporosität, was die Dichte und Ermüdungsbeständigkeit verbessert. Viele Studien berichten über messbare Verbesserungen der Zugeigenschaften und der Dehnung von A356 und ähnlichen Gusslegierungen nach einer Ultraschallbehandlung.

Ultraschallentgasung von geschmolzenem Aluminium: 3D-Leitfaden zur Wasserstoffentfernung und Verbesserung der Legierungsqualität

Praktische Installation und Schmelzzugintegration

Für Anlagen, die Ultraschallsysteme integrieren, gelten einige pragmatische Regeln.

Wo ist die Ultraschallstufe zu platzieren?

Am besten wird die Ultraschallsonde stromaufwärts von der Endfiltration und wenn möglich unmittelbar nach den Abschäum- und Entgasungsstationen platziert. Bei Kombination mit Argonspülung sind die Gaszufuhröffnungen so zu koordinieren, dass große Strahlen direkt auf die Filterflächen vermieden werden. Für kontinuierliche oder halbkontinuierliche Linien sollten Sondenanordnungen oder Inline-Gehäuse entworfen werden, die den Durchfluss während der Fahrt behandeln.

Vorwärmen und Handhabung von Sonden

Ultraschallprüfköpfe müssen auf Temperaturen nahe dem Schmelzpunkt vorgeheizt und so gehandhabt werden, dass ein Temperaturschock vermieden wird. Viele Prüfköpfe haben Keramik- oder Titanoberflächen und robuste Schweißnähte; dennoch sind sie Verschleißteile. Planen Sie bei der Installation den Zugang zur Wartung und zu Ersatzteilen ein.

Automatisierung und Rezeptursteuerung

Implementieren Sie Rezepte in der SPS mit Parametern wie Leistungsabgabe, Eintauchtiefe und Behandlungszeit, die pro Legierung und Pfannenmasse gespeichert werden. Verwenden Sie einfache Verriegelungen, um sicherzustellen, dass sich die Sonde an der richtigen Position befindet, bevor der Ultraschall aktiviert wird, und um die Bediener zu schützen. Die Datenprotokollierung unterstützt die Rückverfolgbarkeit für Qualitätsaudits.

Sicherheit, Umwelt und Betreiberpraxis

Ultraschallsysteme bringen keine neuen chemischen Gefahren mit sich, erfordern aber eine robuste thermische Sicherheit und Disziplin bei der Handhabung.

-

Elektrische Sicherheit. Hochleistungsgeneratoren und wassergekühlte Messumformer erfordern einen angemessenen elektrischen Schutz, Erdung und vorbeugende Wartung.

-

Thermik und Handhabung. Die Sonden sind heiß und müssen von geschultem Personal mit mechanischen Hebezeugen oder Gelenkarmen gehandhabt werden. Vorwärm- und Abkühlverfahren reduzieren den thermischen Schock.

-

Kontrolle der Rauchgase. Kavitation und Abschäumung in behandelten Bädern können Dämpfe freisetzen; verwenden Sie eine lokale Absaugung und Filterung. Bei Verwendung von Argon Sauerstoff überwachen, da Argon die Atemluft verdrängt.

-

Lärm. Hochleistungs-Ultraschallgeneratoren erzeugen mechanische Geräusche; sie sorgen für akustische Isolierung und Gehörschutz für das Personal in der Nähe.

Wartung und Verbrauchsmaterial

Ultraschallprüfköpfe und Sonotroden unterliegen mechanischer Erosion, Korrosion und dem Abbau von Beschichtungen. Wichtige Punkte:

-

Prüfen Sie die Sondenspitzen und Sonotrodenkörper regelmäßig auf Lochfraß und Risse. Tauschen Sie die Spitzen entsprechend den Intervallen des Lieferanten aus oder bearbeiten Sie sie nach.

-

Halten Sie Ersatzsonden und Dichtungen vor Ort bereit. Typische, stark beanspruchte Sonden müssen unter Umständen nach einer bestimmten Anzahl von Betriebsstunden oder einem bestimmten Tonnendurchsatz ausgetauscht werden.

-

Warten Sie die Kühlsysteme und elektrischen Verbindungen des Generators, um einen vorzeitigen Ausfall zu verhindern.

-

Verwenden Sie ölfreie Kompressoren und trockene Gasversorgungen, wenn Argon oder andere Gase verwendet werden; Gasverunreinigungen führen zur Verschmutzung der Sonden und verringern die Wirksamkeit.

Überwachungs- und Qualitätssicherungsmethoden

Um die Leistung zu quantifizieren, sollten Sie mehrere Messverfahren kombinieren.

Tabelle 4: Empfohlene QS-Tests und Häufigkeit

| Test | Zweck | Typische Frequenz |

|---|---|---|

| Wasserstofftitrierung (Gasanalyse) | Direkte ppm-Messung | Wöchentlich oder pro Kampagne |

| Prüfung mit reduziertem Druck (RPT) | Vergleichender Porositätsindex | Vor und nach dem Versuch |

| Metallographie / Anzahl der Einschlüsse | Partikelgröße und -verteilung | Regelmäßige Probenahme |

| Röntgen- oder CT-Untersuchung | Kartierung der internen Porosität | Für hochwertige Teile |

| Druckverlust- und Gießmengenprotokolle | Indirekter Nachweis des Filterschutzes | Kontinuierliche Aufzeichnung |

Legen Sie Akzeptanzkriterien für jede Gussstückfamilie fest und führen Sie Kontrollkarten, um Abweichungen zu erkennen.

Vergleich der Leistungen: Ultraschall-, Rotations- und Vakuumverfahren

Jede Entgasungstechnologie hat Vor- und Nachteile.

Tabelle 5: Vergleichende Zusammenfassung

| Metrisch | Rotierende Inertgasspülung | Vakuum-Entgasung | Ultraschall-Entgasung |

|---|---|---|---|

| Typische Kapitalkosten | Gering bis mäßig | Hoch | Mäßig |

| Skalierbarkeit des Durchsatzes | Hervorragend geeignet für große Mengen | Mäßig | Am besten geeignet für kleine bis mittlere Chargen; skalierbar mit Arrays |

| Geschwindigkeit der Wasserstoffentfernung | Stetig, bewährt | Sehr wirksam | Schnell für gezielte Mengen |

| Verbrauchsmaterial | Gas und Rotorverschleiß | Vakuumpumpen, Dichtungen | Sondenverschleiß, Elektrizität |

| Wirkung auf Einschlüsse | Begrenzter Börsengang | Mäßig | Bricht Oxide, unterstützt die Flotation |

| Auswirkungen auf die Umwelt | Gasverbrauch, Krätze | Vakuumpumpen | Gering; normalerweise kein Flussmittel erforderlich |

Studien deuten darauf hin, dass Ultraschalltechniken bei kleinen Schmelzen wesentlich schneller sein können als die Rotorentgasung mit Flügelradantrieb, und dass die Kombination von Ultraschall mit Vakuum oder Argon in der Regel bessere Ergebnisse liefert als die einzelnen Methoden allein. Die Wahl hängt von dem erforderlichen Restwasserstoff, dem Durchsatz und den Kapitalbeschränkungen ab.

Fallstudien und repräsentative Studienergebnisse

Eine Reihe von veröffentlichten experimentellen Untersuchungen und Piloteinsätzen zeigen durchweg Vorteile.

-

Labor- und Pilotversuche auf der A356. Mehrere Studien, darunter die Arbeit von Meek und spätere Experimente, ergaben, dass Ultraschall mit etwa 20 kHz die Wasserstoff-ppm reduziert und die Dichte und die Zugeigenschaften von A356 verbessert. In einigen Versuchen wurde berichtet, dass die Entgasungszeiten bei ähnlichen Endpunkten etwa dreimal schneller waren als bei der Rotorspülung.

-

Hybrid-Vakuum-Ultraschall. Oak Ridge und andere Labors testeten Ultraschall unter vermindertem Druck mit vielversprechenden Ergebnissen: Die Synergie führte zu einer schnelleren Evakuierung des Wasserstoffs und zu einem geringeren Wasserstoffgehalt im Vergleich zu Vakuum allein.

-

Industrielle Pilotberichte. Aus der Literatur und den Pilotberichten von Anbietern geht hervor, dass Ultraschall in Kombination mit einer Inline-Argonspülung in kleinen bis mittelgroßen Gießereien eingesetzt werden kann, um den Ausschuss zu reduzieren und die Oberflächenqualität zu verbessern, wobei die Amortisationszeit oft weniger als zwei Jahre beträgt, wenn die Nachrüstung die flussmittelintensiven Verfahren ersetzt.

Kostentreiber und Rentabilität der Investition

Wichtigste zu modellierende Kostenelemente:

-

Kapital: Generator, Messwandler, Sondenhandhabungsvorrichtungen und alle Vakuum- oder Gasgeräte.

-

Betrieb: Strom für den Generator, Austausch von Sonden, Kühlwasser oder Luft und eventuelle Gaskosten für Hybridsysteme.

-

Vorteile: weniger Ausschuss, weniger Bearbeitung und Nacharbeit, geringerer Flussmittelverbrauch, bessere Ausbeute beim ersten Durchlauf.

Tabelle 6: Beispiel für eine ROI-Berechnung

| Artikel | Beispiel-Eingabe | Kommentar |

|---|---|---|

| Jährlicher Schmelzedurchsatz | 3,000 t | typische mittelgroße Gießerei |

| Reduzierung von Schrott | 0,8% absolut | nach der Prozessoptimierung |

| Gespartes Metall | 24 t | pro Jahr eingespart |

| Metallwert | $1,800 / t | marktabhängig |

| Jährliche Metalleinsparung | $43,200 | ohne Einsparungen bei Arbeit/Bearbeitung |

| Jährliche Verbrauchsgüter | $8,000 | Sonden, Strom, Gas |

| Nettonutzen | $35,200 | grobe Schätzung |

| CAPEX | $40.000-150.000 | hängt vom Umfang und der Hybridisierung ab |

| Payback | < 24 Monate | nur zur Veranschaulichung, standortspezifisch |

Führen Sie ein kleines Pilotprojekt mit gemessenen Vor- und Nachher-Kennzahlen durch, um einen vertretbaren Business Case zu erstellen.

Fehlersuchmatrix und Abhilfemaßnahmen

Tabelle 7 Häufige Symptome und Abhilfemaßnahmen

| Symptom | Wahrscheinliche Ursache | Fix |

|---|---|---|

| Geringe oder keine Wasserstoffreduktion | Unzureichende Leistung oder falsches Eintauchen | Leistung erhöhen, Sonde neu positionieren, Eintauchtiefe überprüfen |

| Erosion der Tastspitze | Hohe Abrasivbelastung, hohe Leistung oder schlechte Materialqualität | Ersetzen Sie die Spitze durch SiC-beschichtetes oder höherwertiges Titan; reduzieren Sie die Leistung |

| Übermäßige Turbulenzen und Spritzer | Sonde zu flach oder Argonfluss zu hoch | Sonde absenken, Gasfluss reduzieren oder Gasanschlüsse neu positionieren |

| Überhitzung der Geräte | Ausfall der Generator- oder Wandlerkühlung | Kühlung reparieren, Verriegelungen hinzufügen |

| Schlechte Wiederholbarkeit | Keine gespeicherten Rezepte oder Bedienervariationen | Implementierung von PLC-Rezepten und Bedienerschulung |

Dokumentieren Sie die Eingriffe und passen Sie die Kontrollgrenzen an, sobald sich ein Muster abzeichnet.

Normen, Prüfprotokolle und Lieferantenunterlagen auf Anfrage

Bei der Bewertung von Anbietern und der Planung von Versuchen beantragen:

-

Leistungsdaten des Generators und des Messwertgebers sowie empfohlene Betriebsfenster.

-

Sondieren Sie Werkstoffe und Verschleißlebensdauer unter definierten Legierungs- und Durchsatzannahmen.

-

Versuchsdaten für Ihre Legierung oder eine sehr ähnliche Legierung, einschließlich RPT und Wasserstofftitration vorher/nachher.

-

Sicherheitsdatenblätter, elektrische Schaltpläne und empfohlene Wartungszeitpläne.

-

Hinweise auf unabhängige Labortests oder veröffentlichte Arbeiten, die die behauptete Leistung belegen.

Checkliste für die Umsetzung: Pilotprojekt bis zur Skalierung

-

Erfassen von Basiskennzahlen: Wasserstoff ppm, RPT, Ausschuss und Einschlusszahlen für eine bestimmte Gussstückfamilie.

-

Wählen Sie die vom Hersteller empfohlene Größe der Pilotpfanne und die Konfiguration der Sonde.

-

Geräteprüfung: Wasserstofftitration, RPT und Metallographie vor/nach der Prüfung.

-

Entwicklung von Rezepten und Einbindung in die SPS mit Bedienerverfahren und Sicherheitsverriegelungen.

-

Wiederholte Einstellung: Leistung, Zeit, Eintauchtiefe und alle Hybridgas- oder Vakuumeinstellungen.

-

Erfassen Sie die Betriebskosten und die Häufigkeit des Austauschs von Verbrauchsmaterialien.

-

Skalierung durch Hinzufügen weiterer Sonden oder Inline-Gehäuse, sobald die Leistung reproduzierbar ist.

FAQs

1. Wie schnell funktioniert die Ultraschall-Entgasung im Vergleich zur Rotorspülung?

2. Welche Frequenz ist für die Behandlung von Aluminiumschmelzen am besten geeignet?

3. Kann Ultraschall gelösten Wasserstoff vollständig entfernen?

4. Beeinträchtigt Ultraschall die Chemie der Legierung oder führt er zu Verunreinigungen?

5. Wie wird der Sondenverschleiß gesteuert?

6. Kann Ultraschall problemlos zu einer bestehenden Leitung hinzugefügt werden?

7. Verringert der Ultraschall den Bedarf an Flussmitteln?

8. Welche Überwachung sollte zur Überprüfung der Wirksamkeit eingesetzt werden?

9. Gibt es Skalengrenzen für die Ultraschallentgasung?

10. Welche Ausgangsdaten sollte ich von den Anbietern verlangen?

Schlussbemerkungen

Ultraschallvibrationen zur Entgasung von Aluminiumlegierungen sind heute eine ausgereifte Technologie mit einer soliden wissenschaftlichen Grundlage und einer wachsenden industriellen Erfolgsbilanz. Meeks frühe experimentelle Arbeiten lieferten einen Ausgangspunkt, den nachfolgende Forscher zu wiederholbaren Methoden verfeinert haben, die in Kombination mit Vakuum oder Argon sehr niedrige Wasserstoffwerte und sauberere Schmelzen erzeugen. Für Gießereien, die eine Einführung in Erwägung ziehen, empfiehlt sich ein gezieltes Pilotprojekt mit guter Instrumentierung, konservativen Leistungseinstellungen und von den Lieferanten unterstützten Wartungsplänen. Bei richtiger Anwendung reduziert Ultraschall häufig den Ausschuss, verkürzt die Verarbeitungszeit und verbessert die Leistung der fertigen Teile.