Für die meisten Aluminiumguss- und Gießereibetriebe, die nach einer kosteneffizienten Möglichkeit suchen, nichtmetallische Einschlüsse zu entfernen, die Oberflächengüte zu verbessern und den Metallfluss zu stabilisieren, sind hochreine Aluminiumoxid (Al₂O₃) Keramikschaumfilter bieten die beste Mischung aus chemischer Inertheit, thermischer Beständigkeit und Filtrationseffizienz; die Wahl der richtigen Porendichte (PPI), die Plattengröße und die Einbaulage bestimmen, ob der Filter den Ausschuss reduziert, die nachgeschaltete Bearbeitung verkürzt und die Ausbeute beim ersten Durchlauf erhöht.

1. Was ein Aluminiumoxid-Keramikfilter ist und warum Gießereien ihn verwenden

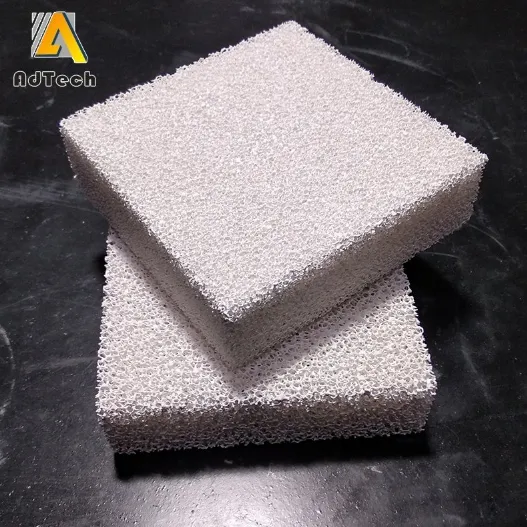

Ein Aluminiumoxid-Keramikfilter ist ein offenzelliges, starres Keramikelement, das hauptsächlich aus Aluminiumoxid (Al₂O₃) besteht und während des Gießens in den Metallstrom eingebracht wird, um nichtmetallische Einschlüsse abzufangen, die Strömung zu stabilisieren, Turbulenzen zu verringern und eine laminare Strömung vor der Form zu fördern. In der Praxis der Aluminiumgießerei verringern diese Schaumstoff- oder Plattenfilter die Anzahl der Einschlüsse und Porositätsfehler erheblich und verbessern gleichzeitig die Oberflächengüte und die mechanischen Eigenschaften der Gussteile. Der Einsatz von Aluminiumoxidschaumfiltern verringert in der Regel den Ausschuss und die Nacharbeit und erhöht die Gussausbeute, wenn sie richtig dimensioniert und positioniert sind.

2. Zusammensetzung und Mikrogefüge

-

Keramische Hauptphase: Aluminiumoxid (Al₂O₃). Für handelsübliche Schaumstoffe werden je nach Produktqualität und Verwendungszweck hochtonerdehaltige Formulierungen verwendet, die etwa 70% bis 95% Al₂O₃ umfassen.

-

Poröses Netzwerk: offenzellige, netzartige Struktur, die durch Beschichtung eines organischen Opferschaums mit einer Aluminiumoxidaufschlämmung, Trocknung und Sinterung hergestellt wird. Das Ergebnis ist ein dreidimensionales skelettartiges Netzwerk mit miteinander verbundenen Kanälen.

-

Zusatzstoffe: Je nach Rezeptur und Sinterverfahren können kleine Anteile von SiO₂, ZrO₂ oder Bindemittelrückständen auftreten, die die Festigkeit, die Temperaturwechselbeständigkeit und das Sinterverhalten beeinflussen.

Warum diese Mikrostruktur wichtig ist

Offene Poren schaffen gewundene Strömungswege, die große Einschlüsse durch direkte Impaktion einschließen und kleinere Partikel in einem sich entwickelnden Filterkuchen auf dem Skelett festhalten. Eine hohe Porosität sorgt für einen geringen Druckabfall bei gleichzeitig guter Abscheideleistung.

3. Wie diese Filter hergestellt werden

-

Schaumstoffvorlage: Polyurethan- oder Polymerschaum mit der erforderlichen Porendichte (PPI) wird ausgewählt.

-

Slurry-Beschichtung: Der Schaum wird in eine Aluminiumoxid-Suspension getaucht, die Aluminiumoxidpulver, Bindemittel und Rheologiemodifikatoren enthält.

-

Trocknen und Ausbrennen: Der Polymerschaum und die organischen Bindemittel werden in einer kontrollierten thermischen Rampe ausgebrannt.

-

Sintern: Der Grünling wird bei Temperaturen von typischerweise 1100 °C bis 1300 °C gesintert, wodurch ein starres Keramikgerüst entsteht.

-

Bearbeitung und Prüfung: Die Endmaße werden angepasst und die Filter auf Fehler und Maßtoleranzen geprüft.

Lesen Sie auch:Wie man einen Keramikfilter herstellt.

4. Filtergeometrien und gemeinsame Abmessungen

Aluminiumoxidfilter werden in diesen typischen Formen geliefert:

-

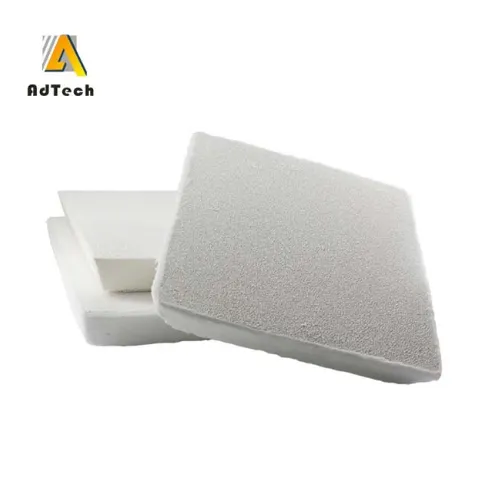

Platten: flache, quadratische oder runde Platten (beliebt für Gating-Einsätze und Plattenfiltersysteme). Gängige Größen sind 7″, 9″, 12″, 15″, 17″, 20″, 23″ quadratische oder runde Platten mit einer Dicke von üblicherweise 20–50 mm.

-

Blöcke: kleine rechteckige Blöcke, die für die lokale Filtration in Pfannen oder Anschnittsystemen verwendet werden.

-

Zylinder und geschnittene Formen: durch Bearbeitung oder Gießen hergestellte Sonderformen für spezielle Gießanlagen.

5. Die wichtigsten technischen Spezifikationen und ihre Bedeutung

| Parameter | Typischer Bereich oder Wert | Was sie bewirkt |

|---|---|---|

| Zusammensetzung (Al₂O₃-Gehalt) | 70% bis 95% Al₂O₃ | Chemische Stabilität und Korrosionsbeständigkeit in geschmolzenem Aluminium. |

| Porosität | 80% bis 90% (offene Zelle) | Permeabilität und Druckverlust; hohe Porosität senkt den Strömungswiderstand. |

| Porendichte (PPI) | 10 PPI bis 60 PPI üblich | Ein höherer PPI-Wert sorgt für eine feinere Filtration, erhöht jedoch den Druckabfall. Wählen Sie nach den Anforderungen an die Gussqualität. |

| Betriebstemperatur | ≤1100 °C bis ≤1300 °C je nach Produkt | Sichere Grenzwerte für kontinuierliche und vorübergehende Exposition |

| Schüttdichte | 0,3 bis 0,6 g/cm³ | Bezieht sich auf Porosität und mechanische Robustheit. |

| Druckfestigkeit (Raumtemperatur) | 0,6 bis 1,0 MPa typisch | Robustheit bei Handhabung und Transport; höher ist besser, aber die Sprödigkeit bleibt bestehen. |

| Thermoschock-Zyklen | Übersteht in vielen Sorten 5-6 Zyklen von 800-1100 °C bis RT | Praktische Widerstandsfähigkeit gegen plötzliche Exposition bei Gießvorgängen. |

Wichtige technische Angaben, die bei Kaufentscheidungen verwendet werden, sollten stets durch Datenblätter und Prüfzertifikate des Lieferanten belegt werden.

6. Filtrationsmechanismen beim Gießen von Metallschmelzen

Es gibt drei Hauptmechanismen, durch die Aluminiumoxidschaumfilter die Metallreinheit verbessern:

-

Direkte Erfassung und Impaktion

Große Oxidfragmente und Schlackenpartikel prallen auf die Keramikstrebe und bleiben an der Oberfläche hängen. -

Tiefenfiltration und Kuchenbildung

Wenn sich Einschlüsse ansammeln, bilden sie einen porösen Kuchen, der dann kleinere Partikel im Filternetz festhält. Dies erhöht mit der Zeit die Filtrationseffizienz, aber auch den Druckabfall. -

Strömungskonditionierung

Die offenzellige Struktur verlangsamt und glättet das Metall, fördert den laminaren Fluss in die Form und reduziert die durch Turbulenzen verursachte Mitnahme von Luft und Oxiden.

Diese Mechanismen wirken zusammen; die Auswahl des Filters und die richtige Platzierung maximieren die vorteilhafte Kombination aus Abscheidung und Durchflusskonditionierung und vermeiden gleichzeitig einen übermäßigen Druckverlust.

7. Wahl der richtigen Porendichte und Porengröße

Die Porendichte wird häufig in PPI (Poren pro Zoll) angegeben. Die Abwägung ist einfach: Mehr Poren pro Zoll bedeuten eine feinere Aufnahmefähigkeit, aber auch einen höheren Widerstand und möglicherweise langsamere Gießgeschwindigkeiten. Verwenden Sie die nachstehende Tabelle als objektiven Ausgangspunkt; validieren Sie sie stets mit Pflanzenversuchen.

| Typischer PPI | Typische Verwendung im Aluminiumguss | Praktischer Hinweis |

|---|---|---|

| 10-15 PPI | Große Anschnittsysteme; Primärfiltration für schnelle Güsse | Geringer Widerstand; fängt große Einschlüsse ab; geringes Verstopfungsrisiko. |

| 20-30 PPI | Guss aus einer Aluminiumlegierung für allgemeine Zwecke; am häufigsten verwendet | Ausgewogenes Fangen und Fließen, geeignet für viele Sand- und Kokillengüsse. |

| 30-40 PPI | Hochwertige Gussteile, Luft- und Raumfahrt oder kritische Komponenten | Feinere Filtration für kleinere Einschlüsse, aber achten Sie auf die Gießgeschwindigkeit und die Möglichkeit eines schnelleren Druckverlusts. |

| 40-60 PPI | Präzisions- und dünnwandige Gussteile, bei denen die Oberflächengüte entscheidend ist | Wegen des Druckanstiegs nur für Systeme mit geringem Durchfluss oder gestufte Filtersysteme. |

Im Zweifelsfall sollten Sie einen Paraffin- oder Wasserdurchflusstest mit einer Nachbildung der Produktionsgeometrie durchführen, um den Druckabfall und die Füllzeit abzuschätzen, bevor Sie sich endgültig für einen PPI entscheiden.

8. Typische Betriebstemperaturen, Festigkeit und Temperaturschockgrenzen

-

Dauerbelastungsbereiche: Viele Aluminiumoxid-Schaumstoffe sind je nach Sorte für Temperaturen bis zu 1100 °C bis 1300 °C ausgelegt. Die Anbieter geben Arbeitstemperaturen von ≤1100 °C für gängige Gießereisorten und bis zu 1200 °C für höhere Tonerdegehalte an.

-

Wärmeschock: Viele handelsübliche Produkte überstehen mehrere Wärmeschockzyklen (z. B. fünfmal von 800 °C auf Raumtemperatur), aber die Leistung hängt vom Sinterschema und der Mikrostruktur ab. Vermeiden Sie es, die Filter plötzlichen mechanischen Stößen oder Biegungen auszusetzen; sie werden dadurch spröde.

-

Mechanische Eigenschaften: Die Druckfestigkeit bei Raumtemperatur liegt in der Regel unter Metall und wird in MPa gemessen. Bei der Lagerung, dem Einsetzen und dem Ausgießen mit Vorsicht vorgehen.

9. Installation, Handhabung und bewährte Praktiken

Praktische Tipps für eine konstante Leistung:

-

Orientierung: Installieren Sie den Filter so, dass das geschmolzene Metall zuerst durch die dickere Seite fließt, um die Tiefe gleichmäßig auszunutzen. Bei Platten ist die Fließrichtung nach den Empfehlungen des Herstellers auszurichten.

-

Sitzgelegenheiten und Unterstützung: Verwenden Sie einen starren Sitzring oder eine keramische Stütze im Anschnittsystem, um einen Bruch des Filters und einen Bypass zu vermeiden. Ein kleiner Wulst aus feuerfestem Zement an der Kante hilft, Metallleckagen zu verhindern.

-

Sauberkeit: Filter bis zum Gebrauch in sauberer, trockener Verpackung aufbewahren. Verunreinigungen durch Feuchtigkeit oder Fett können zu Abplatzungen oder Gasbildung beim Ausgießen führen.

-

Vorheizen: Bei kurzen Expositionszeiten mit geschmolzenem Aluminium ist in der Regel kein Vorheizen erforderlich, aber bei bestimmten langsamen Gießvorgängen oder bei Verwendung größerer Platten kann ein kurzer Wärmeausgleich das Risiko eines Temperaturschocks verringern. Beachten Sie die Hinweise des Lieferanten.

-

Ablehnungskriterien: Wenn der Filter rissig ist, sichtbare Verunreinigungen aufweist oder heruntergefallen ist, entsorgen Sie ihn. Ersetzen Sie ihn auch, wenn die Durchflussmenge während eines Testgusses zu niedrig ist, was auf eine interne Verstopfung hinweist.

10. Vergleich von Tonerde mit anderen keramischen Filtermaterialien

| Eigentum | Tonerde (Al₂O₃) | Siliziumkarbid (SiC) | Zirkoniumdioxid (ZrO₂) | Mullit |

|---|---|---|---|---|

| Chemische Beständigkeit gegen Al-Legierungen | Ausgezeichnet. Reagiert bei typischen Gießtemperaturen nicht mit Al. | Gut, kann aber unter bestimmten Bedingungen oxidieren | Sehr gute thermische und chemische Stabilität | Gut, geringerer Al₂O₃-Gehalt, daher etwas geringere Korrosionsbeständigkeit |

| Maximale Betriebstemperatur | ~1100-1300 °C. | Höher; verwendet für Eisenguss | Höher; verwendet für Spezialanwendungen | Ähnlich wie Tonerde in vielen Gießereiverwendungen |

| Typische Kosten | Mäßig | Oftmals geringerer Wert pro Flächeneinheit für einige Klassen | Höher, nur bei Bedarf eingesetzt | Mäßig |

| Abriebfestigkeit | Hoch | Sehr hoch | Hoch | Mäßig |

| Typischer Anwendungsfall | Nichteisen-Gießereifiltration einschließlich Aluminium | Eisengießerei, einige Nichteisenmetalle | Spezialisierte, chemisch aggressive Hochtemperaturschmelzen | Allgemeine Gießereifiltration, bei der die Kosten eine Rolle spielen |

Aluminiumoxid bietet ein ausgewogenes Verhältnis zwischen Preis und Inertheit gegenüber Aluminium und wird daher häufig für Aluminiumguss verwendet. Für Eisen oder Stahl können SiC-Sorten oder andere Zusammensetzungen besser geeignet sein.

11. Qualitätskontrolle, Prüfung und Abnahmekriterien

Wichtige Werksprüfungen und Unterlagen, die Sie anfordern sollten:

-

Zertifikat über die chemische Zusammensetzung mit Al₂O₃-Gehalt und signifikanten Oxyden.

-

Überprüfung von Porosität und PPILieferantenangaben zum PPI und zum Prozentsatz der offenen Porosität.

-

Toleranzen bei den Abmessungen für Plattengröße und -dicke.

-

Thermoschock- und FestigkeitsprüfungenAnzahl der Zyklen bis zum Versagen oder der bestandenen Zyklen bei einem bestimmten Delta T.

-

Durchflussmenge und FiltrationskapazitätPrüfstandsversuche mit Angabe der Gesamttonnage, die bei repräsentativen Gießgeschwindigkeiten gefiltert wurde.

Führen Sie beim Empfang von Filtern einen einfachen Wasser- oder Paraffin-Test durch, um die Installationsgeometrie und den ungefähren Druckabfall zu überprüfen, bevor Sie mit geschmolzenem Aluminium arbeiten. Dies ist schnell und kostengünstig und zeigt grobe Passform- oder Strömungsprobleme auf.

12. Überlegungen zu Umwelt, Sicherheit und Entsorgung

-

Keramikschaumfilter sind inert und ungefährlich, wenn sie intakt sind; der Umgang mit pulverförmigem oder zerbrochenem Keramikstaub kann jedoch eine Gefahr für das Einatmen darstellen, so dass beim Schneiden oder Bearbeiten persönliche Schutzausrüstung getragen werden muss.

-

Verbrauchte Filter, die anhaftende Metallreste enthalten, sollten als Gießereiabfälle behandelt werden; viele Betriebe gewinnen das Metall durch Umschmelzen oder saubere Entsorgung gemäß den örtlichen Vorschriften zurück. Prüfen Sie die örtlichen Abfallvorschriften für Gießerei-Nebenprodukte.

13. Praktische Anwendungsbeispiele und erwarteter Nutzen

-

Sandguss von AutomobilgehäusenDie Umstellung von keinem Filter auf eine Aluminiumoxidplatte mit 20-30 PPI verringert häufig den einschlussbedingten Ausschuss und senkt den endgültigen Bearbeitungsausschuss.

-

Präzisionsgussteile für die Luft- und Raumfahrt: Die Verwendung von 30-60 PPI-Platten verbessert die Oberflächenglätte und verringert den sekundären Schleifaufwand, erfordert jedoch einen angepassten Anschnitt, um die Füllzeit einzuhalten.

-

Druckgussspeisung mit hohem Durchsatz: Größere Blöcke mit niedrigem PPI, die vor einem Anguss platziert werden, reduzieren grobe Einschlüsse und stabilisieren den Fluss bei Güssen mit hoher Masse.

Zu den quantifizierbaren Ergebnissen, die von Zulieferern und Gießereien gemeldet werden, gehören in der Regel weniger Porositätsfehler, verbesserte Zug- und Dehnungswerte für bestimmte Legierungen und geringere Ausschussraten. Die erzielten Einsparungen hängen von der Legierung, der Gussgeometrie und der Prozesssteuerung ab.

Aluminium-Guss-Filtration: Auswahl und Betrieb FAQ

1. Wie entscheide ich mich zwischen 20 PPI und 30 PPI für allgemeinen Al-Guss?

2. Können Keramikfilter gereinigt und wiederverwendet werden?

3. Benötige ich einen Kleber oder Mörtel, um den Filter abzudichten?

4. Was sind die Anzeichen dafür, dass ein Filter verstopft ist?

- Eine plötzliche Verlangsamung der Formfüllzeit.

- Erhöhter “Druckverlust” (der Metallpegel steigt deutlich über den Filter).

- Ein Anstieg der Pfannentemperatur aufgrund längerer Gießzeiten.

5. Sind Tonerdefilter bei silizium- oder magnesiumhaltigen Legierungen sicher?

6. Können wabenförmige oder extrudierte Filter Schaumstofffilter ersetzen?

7. Welche Filtergröße benötige ich für einen 300 kg schweren Guss?

8. Sollte ich den Filter vor dem Gebrauch vorwärmen?

9. Wie sollte ich Keramikfilter aufbewahren?

10. Wie hoch sind die zusätzlichen Kosten für die Filter?

- Deutliche Reduzierung der Ausschussraten.

- Weniger Zeitaufwand für Oberflächenschleifen und Reparaturen.

- Längere Standzeit der Werkzeuge bei nachgelagerter Bearbeitung.

Checkliste für Kauf und Spezifikation

-

Bestätigen Sie den Al₂O₃-Gehalt und das Analysezertifikat.

-

Wählen Sie den PPI-Wert und die Dicke, die der angestrebten Gießgeschwindigkeit und Qualität entsprechen.

-

Fordern Sie eine Tabelle der Durchflussraten/Filtrationskapazitäten für die gewählten Plattengrößen an.

-

Fragen Sie nach Daten für Temperaturschock- und mechanische Tests.

-

Validieren Sie das Produkt vor der Produktionseinführung im Labor oder im Werk.