Für Anwendungen, bei denen ein Gleichgewicht zwischen der Entfernung von großen Partikeln und einem anhaltenden Durchfluss erforderlich ist, ist 20 PPI (20 Poren pro Zoll) Filterschaum die beste Wahl für allgemeine Zwecke: Er bietet eine stabile Permeabilität, robuste mechanische Festigkeit und einfache Wartung, während er grobe bis mittlere Partikel in Flüssigkeiten und Gasen auffängt. Für das Gießen von flüssigem Aluminium, die Luftbehandlung in Reinräumen, die Vorfiltration von Aquarien und viele industrielle Aufgaben der Flüssigkeitsfiltration bietet ein richtig spezifizierter netzförmiger Schaumstoff mit 20 PPI eine starke Leistung und Kosteneffizienz, wenn er korrekt installiert und gewartet wird.

1. Was “20 PPI” bedeutet und wie er gemessen wird

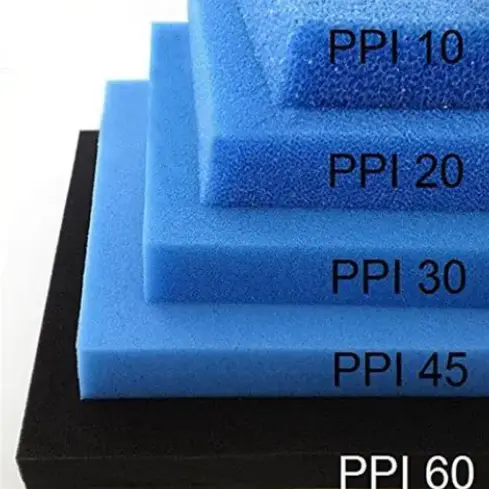

“PPI” steht für "pores per inch" (Poren pro Zoll) - ein einfaches visuelles und funktionales Maß, das beschreibt, wie viele offene Zellen entlang eines linearen Zolls netzartigen Schaums auftreten. Ein Schaumstoff mit 20 PPI hat also etwa zwanzig Porenöffnungen pro linearem Zoll; dieser Wert korreliert mit dem Porendurchmesser, dem Anteil der offenen Fläche und den Eigenschaften der Luft- oder Flüssigkeitsströmung. Die Zählung des PPI ist ein Standardverfahren, mit dem Hersteller und Ingenieure die Porosität von Schaumstoffen klassifizieren, da sie die Durchlässigkeit und die für die Aufnahme von Partikeln oder Trägermedien verfügbare Oberfläche vorhersagt.

Eine wichtige Nuance: Der PPI ist kein direktes Maß für das Porenvolumen oder die minimale Partikelgröße, die aufgefangen wird; er ist eine Strukturzahl. Zwei verschiedene Materialien mit identischem PPI können aufgrund der Zellwanddicke, der Vernetzungsqualität und der Chemie des Rohpolymers unterschiedliche Fließwiderstände und Abscheidegrade aufweisen.

10ppi 20 Ppi 30ppi Siliziumkarbid-Keramik-Schaumstofffilter

2. Materialien und Herstellungsverfahren für vernetzten Filterschaum

Die meisten handelsüblichen 20-PPI-Filterschäume werden aus netzförmigem Polyurethan(PU)-Ether oder Polyester hergestellt. Bei diesem Herstellungsverfahren werden die Zellmembranen in einem Schaumstoffblock entfernt, so dass die Struktur ein offenes skelettartiges Netzwerk wird, das die Flüssigkeit ungehindert passieren lässt, während die Feststoffe auf den Zelloberflächen eingeschlossen werden. Die Vernetzung kann thermisch, chemisch oder mechanisch erfolgen, und die Qualität der Vernetzung hat großen Einfluss auf den Druckverlust und die Langlebigkeit.

Varianten und Beschichtungsmöglichkeiten:

-

Basispolymere: Polyester vs. Ether PU - Ether sind in der Regel besser hydrolysebeständig, Polyester können andere mechanische Eigenschaften aufweisen.

-

Oberflächenbehandlungen: hydrophobe oder hydrophile Beschichtungen, Silikonimprägnierung oder Aktivkohlesättigung für Geruchs-/Adsorptionsaufgaben.

-

Verstärkung: genähte Rückseiten, Klebstoffschichten oder Verbundlaminate zur strukturellen Unterstützung bei hohem Durchfluss oder hohen Temperaturen.

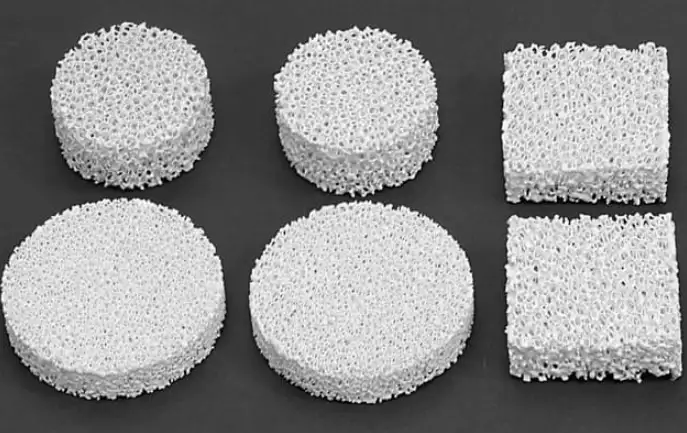

In Gießereien und bei der Metallschmelze verwenden viele Betriebe stattdessen Keramikschaumfilter (auf Aluminiumoxidbasis) anstelle von Polymerschaum; keramische CFFs sind starr, chemisch kompatibel mit geschmolzenem Aluminium und werden je nach Gussqualitätszielen in PPI-Bereichen wie 10–60 PPI spezifiziert. Bei der Angabe von “20 PPI” für die Metallfiltration muss bestätigt werden, ob Polymerschaum oder Keramikschaum vorgesehen ist.

3. Typische physikalische und leistungsbezogene Spezifikationen (Zusammenfassung im Datenblatt)

Nachstehend finden Sie eine konsolidierte, typische Spezifikation für handelsüblichen 20-PPI-Polyurethan-Filterschaum mit Netzstruktur, die aus den Datenblättern gängiger Hersteller stammt (repräsentative Werte). Verwenden Sie diese Tabelle als Ausgangspunkt und überprüfen Sie die endgültige Konstruktion stets anhand des Analysezertifikats des Lieferanten.

| Eigentum | Typischer Wert (Beispiel) | Prüfnorm / Hinweise |

|---|---|---|

| Anzahl der Zellen | 20 PPI ± 5 | visuelle / optische Zählung. |

| Scheinbare Dichte | 1,3-1,6 PCF (ca.) | ASTM D3574 typischer Bereich. |

| Luftvolumenstrom (große Probe) | ~20-25 CFM (abhängig von der Probe) | ASTM-Fließtests; variiert je nach Dicke und offener Fläche. |

| Zugfestigkeit | ≥ 18 lb/in (typisch) | Datenblatt Minima, abhängig vom Polymer. |

| Dehnung bei Bruch | ≥ 150-180% | ASTM D3574 üblich. |

| Temperaturbereich (kontinuierlich) | -40 °C bis ~90 °C (Polyurethan) | begrenzte vs. keramische Medien. |

| Chemische Verträglichkeit | Gut mit Wasser und vielen Ölen; eingeschränkt mit starken Oxidationsmitteln, heißen Säuren | Prüfen Sie das Chemikalienhandbuch des Lieferanten. |

Wichtiger Hinweis: Die Zahlen in den Datenblättern variieren von Anbieter zu Anbieter; die oben genannten Werte stellen allgemein übliche Bereiche dar und sollten für jeden kritischen Prozess validiert werden.

4. Warum 20 PPI - Kompromisse bei der Leistung und wo es passt

20 PPI liegen in der praktischen Mitte: Sie sind gröber als feine Schaumstoffe (30-60 PPI) und feiner als sehr grobe Medien (5-10 PPI). Der Kompromiss lässt sich wie folgt zusammenfassen:

-

Durchlässigkeit: 20 PPI ermöglicht eine höhere Anströmgeschwindigkeit und einen geringeren anfänglichen Druckabfall als Medien mit höherem PPI, da die Porenöffnungen größer sind. Dadurch wird verhindert, dass Pumpen und Gebläse in den Vorfilterungsstufen einen übermäßigen Druckverlust erleiden.

-

Partikeleinfang: Er fängt grobe bis mittelgroße Partikel (z. B. Sand, Schweißspritzer, größere Oxidschichten) wirksam ab. Für eine wirkliche Abscheidung im Submikronbereich reicht 20 PPI allein nicht aus; es ist ein mehrstufiger Filter mit nachgeschalteten feineren Medien erforderlich.

-

Verstopfung und Wartung: Gröbere Schaumstoffe widerstehen einer schnellen Oberflächenversiegelung und halten daher in vielen realen Systemen länger zwischen den Reinigungen. In Foren und Erfahrungsberichten wird häufig ein PPI-Wert von 20-30 für Systeme bevorzugt, bei denen Verstopfungen sonst zu Betriebsproblemen führen würden.

Bei der Filtration von geschmolzenem Aluminium müssen die Ingenieure zwischen Polymerschaum (der nicht in Kontakt mit geschmolzenem Metall verwendet wird) und Schaumkeramikfiltern wählen. Ein keramischer Filter mit einem PPI-Wert von 20 wird in der Regel für allgemeine Gussstücke verwendet, bei denen ein ausgewogenes Verhältnis zwischen Filtrationseffizienz und Durchlässigkeit erforderlich ist. Für Gussteile mit hoher Integrität in der Luft- und Raumfahrt können Keramiken mit höherem PPI (30-60) spezifiziert werden.

5. Typische industrielle und gewerbliche Anwendungen

A. Gießerei und Aluminiumguss

Schaumkeramikfilter auf Aluminiumoxidbasis mit einem PPI-Wert von 20 werden häufig beim Aluminiumguss eingesetzt, um Oxideinschlüsse und turbulenzbedingte Defekte zu reduzieren und gleichzeitig den Schmelzfluss auszugleichen. Sie werden oft im Anschnitt oder im Anguss platziert, um den Fluss zu glätten und Schlacke abzufangen. Wählen Sie keramische Schaumstofffilter, wenn der Filter mit geschmolzenem Metall in Berührung kommen soll.

B. HVAC und Luftvorfiltration

Netzförmiger Schaumstoff mit 20 PPI eignet sich gut als wiederverwendbarer Vorfilter in HLK-Anlagen und entfernt groben Staub und Schmutz, ohne das System zu verstopfen. Viele handelsübliche Ersatzschaumstoffe werden in 20 PPI für Verbraucher- und leichte gewerbliche Filter verkauft.

C. Aquarien- und Teichfiltration

Viele Aquarienfilterpatronen und -modelle verwenden Schaumstoff mit 20 PPI als grobe Schicht in mehrstufigen Patronen; er fängt größere Partikel auf und schützt die nachgeschalteten biologischen Medien. In den Ersatzteillisten der Hersteller wird für die groben Ersatzpolster üblicherweise ein Wert von 20 PPI angegeben.

D. Polieren von Flüssigkeiten und industrielle Prozessfiltration

20 PPI-Schaumstoffe dienen als Einlasssiebe, Spritzschutz und Grobpartikelfilter in chemischen Bädern, Kühlkreislaufsieben und anderen industriellen Flüssigkeitssystemen.

6. Empfehlungen zu Design und Dimensionierung

Bei der Konstruktion einer Filtrationsstufe mit 20 PPI-Schaumstoff müssen die Anströmgeschwindigkeit (vf), die Dicke (t) und die verfügbare Oberfläche (A) berücksichtigt werden. Das Ziel ist es, den Druckabfall über den Schaumstoff innerhalb akzeptabler Grenzen zu halten und gleichzeitig eine ausreichende Verweilzeit und Oberfläche für die Partikelabscheidung zu gewährleisten.

Schnelle Faustregeln zur Größenbestimmung

-

Einströmgeschwindigkeit (Luft): Halten Sie den vf-Wert für Einweg-Vorfilter unter 2,5-3,0 m/s, um eine konservative Leistung zu erzielen; ein höherer vf-Wert erhöht den Druckabfall und den Verschleiß.

-

Einströmgeschwindigkeit (Flüssigkeit): Hängt von der Viskosität und der Partikelbelastung ab; beginnen Sie mit 0,1-0,5 m/s für Polierstufen und passen Sie sie durch Pilotversuche an.

-

Die Dicke: Typische Schaumstoffdicken reichen von 6 mm bis 50 mm. Ein dickerer Schaumstoff erhöht die Staubbindung, aber auch den anfänglichen Druckabfall.

-

Redundanz: Bei höherer Schmutzbelastung verwenden Sie Schichten: grobe 20 PPI stromaufwärts, dann 30-60 PPI oder Tiefenmedien stromabwärts. Diese Schichtung schützt feinere Medien und verlängert die Wartungsintervalle.

Berechnungsbeispiel (Luftvorfilter)

Bei einem Luftstrom Q = 1.000 m³/h und einer gewünschten Einströmgeschwindigkeit vf = 2 m/s ist die erforderliche Fläche A = Q / vf = (1000/3600) / 2 ≈ 0,139 m². Wählen Sie eine Platte in Standardgröße mit gleicher oder größerer freier Fläche, um die Auslegungsgeschwindigkeit einzuhalten.

Testen Sie immer den tatsächlichen Druckabfall im Verhältnis zum Durchfluss mit einem Produktionsmuster, bevor Sie die Spezifikationen für Ventilatoren und Kanäle festlegen. Durchflusskurven des Herstellers und ASTM-basierte Tests sind unerlässlich.

7. Bewährte Verfahren für Installation, Handhabung und Wartung

-

Schneiden und Gestalten: Verwenden Sie scharfe Klingen und ein Lineal. Die Verklebung mit Rahmen erfolgt in der Regel mit Sprühkontaktklebstoffen, die mit PU kompatibel sind.

-

Orientierung: Installieren Sie die Schaumstoffe so, dass die primäre Ladefläche das grobe Material aufnimmt, um zu vermeiden, dass Partikel in die nachgeschalteten Stufen gedrückt werden.

-

Reinigung: Bei wiederverwendbaren Schaumstoffen umfasst die Reinigung das Rückblasen mit Druckluft (Luftsysteme), das Waschen mit Niederdruckwasser oder Reinigungsmittel (Flüssigsysteme) oder sanftes Abbürsten. Vermeiden Sie das Waschen mit hohem Druck, da dies das Netzskelett zerreißen kann.

-

Austauschintervalle: Abhängig von der Beanspruchung; die typische Nutzungsdauer liegt zwischen Wochen und Monaten. In der nachstehenden Tabelle finden Sie allgemeine Hinweise zum Austausch.

-

Lagerung: Bewahren Sie die Verpackung an einem trockenen, belüfteten Ort auf, fern von direktem Sonnenlicht und Ozonquellen; lagern Sie sie flach, um dauerhafte Verformungen zu vermeiden.

8. Prüfung, Qualitätskontrolle und Abnahmekriterien

Um eine Produktionscharge zu akzeptieren, fordern Sie den Lieferanten auf, diese bereitzustellen:

-

Überprüfung der PPI-Zählung (visuelle Probenahme).

-

Dichte- und Zug-/Dehnungsprüfberichte (ASTM D3574 oder gleichwertig).

-

Kurven von Luft- oder Flüssigkeitsdurchfluss und Druckabfall bei Standarddicken.

-

Arbeitsblatt zur chemischen Verträglichkeit der zu erwartenden Flüssigkeiten und Reinigungsmittel.

-

Ursprungszeugnis und Herstellungsdatum zur Rückverfolgbarkeit.

Zu den üblichen QC-Tests gehören Zellzahl, volumetrischer Luftstrom, Druckverformung und Reißfestigkeit. In repräsentativen Datenblättern für 20 PPI-Schaumstoffe sind diese Parameter aufgeführt; fordern Sie Mustertestcoupons zur internen Validierung an.

9. Häufige Probleme und Fehlersuche

-

Schneller Druckanstieg: In der Regel durch zu kleine Oberfläche oder unerwartete Partikelbelastung verursacht. Abhilfe durch Vergrößerung der Fläche oder Hinzufügen eines groben Vorfilters.

-

Schaumzerfall (Krümelung): Kann durch chemische Unverträglichkeit oder übermäßige Temperatureinwirkung entstehen. Wechseln Sie zu einem chemikalienbeständigeren Polymer oder ändern Sie die Reinigungschemie.

-

Kanalisierung oder Umgehung: Bei schlechter Abdichtung der Rahmen kann unbehandelte Flüssigkeit den Schaum umleiten. Verwenden Sie Dichtungen oder klebende Rückhalterahmen.

-

Schmelzkontamination beim Gießen (Keramikgehäuse): Wenn nach Zugabe einer 20-PPI-Keramik weiterhin Einschlüsse vorhanden sind, sollten Sie eine Keramik mit höherem PPI oder eine zweistufige Keramikanordnung (grob + fein) in Betracht ziehen und die Schmelzebehandlung im Vorfeld neu bewerten.

10. Hinweise zu Umwelt, Sicherheit und Kompatibilität

-

Polyurethan-Schaum ist brennbar; bei Verwendung in Luftsystemen sind die örtlichen Brandschutzvorschriften zu beachten und gegebenenfalls feuerhemmende Varianten in Betracht zu ziehen.

-

Beseitigung: Verbrauchter Polymerschaum ist in der Regel kein gefährlicher fester Abfall, aber vor der Entsorgung ist zu prüfen, ob gefährliche Bestandteile (z. B. Öle oder Schwermetalle) adsorbiert wurden.

-

Keramische Schäume die für geschmolzenes Metall verwendet werden, sind spröde; mit Vorsicht behandeln. Verbrauchte keramische Filter können als Industrieabfall betrachtet werden und erfordern oft eine separate Behandlung.

11. Checkliste zur Produktauswahl (Formular zur schnellen Beschaffung)

| Zu bestätigender Punkt | Anforderung / Hinweis |

|---|---|

| Beabsichtigtes Medium | Luft, Wasser, Öl, geschmolzenes Metall (Keramik) |

| Erwartete Partikelgrößenverteilung | Bestätigen Sie D50 und die größten Partikel |

| Durchflussmenge und Anströmgeschwindigkeit | Q bereitstellen und vf entwerfen |

| Temperaturbelastung | Betriebs- und Reinigungstemperaturen |

| Chemische Belastung | Liste der Chemikalien, mit denen der Schaum in Kontakt kommt |

| Dicke und Größe der Platte | Standardgrößen oder individuelle Zuschnitte |

| Zertifizierung erforderlich | RoHS, REACH, UL (für Flammwidrigkeit) |

| Kadenz der Ersetzung | Schätzung der Größe von Ersatzbeständen |

| Lieferanten-QC-Dokumente | PPI-Bericht, ASTM-Tests, COA |

12. Tabellen

Tabelle A: Schneller Überblick über die Spezifikationen

| Parameter | Typischer 20 PPI netzförmiger PU-Schaum |

|---|---|

| Anzahl der Zellen | 20 ±5 PPI |

| Dichte | 1,3-1,6 PCF |

| Dickenoptionen | 6 mm, 12 mm, 25 mm, 50 mm (kundenspezifisch) |

| Maximale Dauertemperatur | ~80-100 °C (Polyurethan) |

| Gemeinsame Farbe | Holzkohle/Schwarz |

Tabelle B. PPI im Vergleich zur allgemeinen Anwendung (Auswahlkarte)

| PPI | Typische Anwendungsfälle |

|---|---|

| 5-10 | Starke Verschmutzung, grobe Flüssigkeitsaufnahme |

| 20 (dieser Artikel) | Allgemeine Vorfiltration, HVAC-Vorfilter, Aquarien-Grobfilter, Gießerei-Keramikfilter mittlerer Qualität (Aluminiumoxid CFF) für Gussteile. |

| 30-60 | Feinpolitur, biologische Medienunterstützung, hochintegrierte Gussteile (Keramik 30-60 PPI). |

Tabelle C. Empfohlene Austausch-/Wartungsintervalle (typisch)

| Umwelt | Zustand | Ersetzen/Reinigen |

|---|---|---|

| Aquarium, mäßige Biobelastung | wöchentliche Reinigung; Austausch alle 6-12 Monate | Wöchentlich reinigen, jährlich ersetzen |

| HVAC-Vorfilter, leichter Staub | monatliche Sichtkontrollen | Ersetzen 3-6 Monate |

| Industrieflüssigkeit mit schweren Feststoffen | wöchentlich oder aufgrund eines ΔP-Alarms | Wöchentlich reinigen; bei Verlust der Integrität ersetzen |

| Gießen von Keramikfiltern | Einweg (geschmolzenes Metall) | Nach jedem Guss austauschen |

20 PPI Retikulierter Schaum und Filtration FAQ

1. Welche Partikelgrößen fängt ein 20 PPI-Schaumstoff effektiv ab?

2. Kann ich Polyurethanschaum 20 PPI in Kontakt mit geschmolzenem Aluminium verwenden?

3. Wie oft sollte 20 PPI-Schaum gereinigt werden?

- Aquarien/Wasser: Wöchentliche Spülung.

- HVAC/Luft: Monatliche Kontrollen mit 3-6-monatigem Ersatz.

- Industrielle Schleifen: Reinigen oder ersetzen Sie sie, wenn der Differenzdruck (Delta P) den für Ihr System festgelegten Sollwert erreicht.

4. Bedeutet ein höherer PPI immer eine bessere Filtration?

5. Was sind die typischen mechanischen Eigenschaften von 20 PPI-Schaum?

6. Kann 20 PPI-Schaumstoff gereinigt und wiederverwendet werden?

7. Wie wird der PPI (Pores Per Inch) eigentlich gemessen?

8. Wonach sollte ich einen Lieferanten fragen, wenn ich 20 PPI-Schaumstoff kaufe?

- PPI-Überprüfung und Toleranz.

- Dichte und Porengrößenverteilung.

- Strömungsgeschwindigkeit vs. Druckabfall (Delta P) Kurven.

- Bericht über die chemische Verträglichkeit.

9. Gibt es feuerhemmende 20 PPI-Schaumstoffe?

10. Wie verhält sich 20 PPI Keramik im Vergleich zu 20 PPI Polymerschaum?

- Keramik 20 PPI: Steif, hitzestabil (über 1000 Grad C), Einweg für geschmolzene Metalle oder Industrieöfen.

- Polymer 20 PPI: Flexibel, niedrig temperiert (unter 100 Grad C), waschbar und geeignet für die Luft-/Flüssigkeitsvorfiltration.