アルミニウム脱ガスシステムは、高品質のアルミニウム合金の生産に不可欠であり、純度と構造的完全性を保証します。その 溶融アルミ脱ガス装置 は、アルミニウム製造において、アルミニウム製品の欠陥の原因となる溶存ガス(主に水素)を除去するために使用される重要な装置です。このシステムは、自動車、航空宇宙、建築などさまざまな産業において、最終製品の強度、耐久性、総合的な性能に直接貢献します。溶融アルミニウム脱ガス装置のような高度な脱ガス技術を導入することで、アルミニウム合金の品質と一貫性が大幅に向上し、高性能の用途に適しています。.

アルミニウムの脱ガスとは?

アルミニウムの脱ガスは、溶融アルミニウムから水素およびその他の溶解ガスを除去するプロセスです。これらのガスは、溶解プロセス中または汚染によって混入する可能性があります。.

水素は溶融アルミニウム中の最も一般的な汚染物質であり、その除去は最終製品のガス多孔やその他の欠陥を防ぐために不可欠です。.

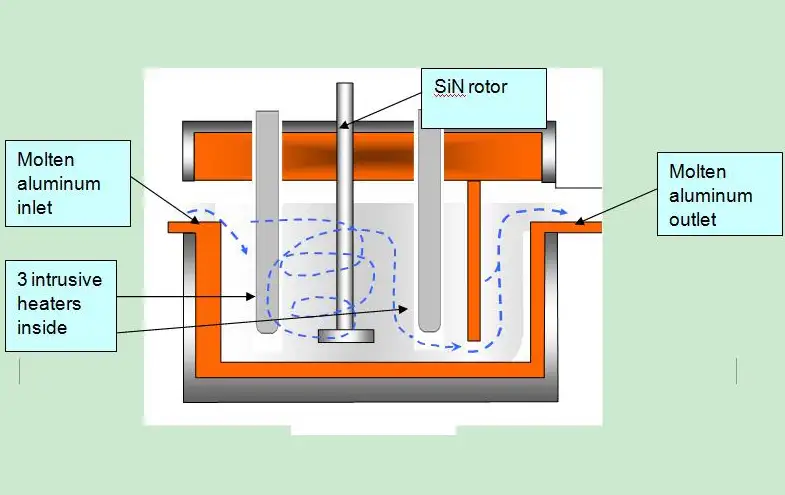

溶融アルミ脱ガス装置の仕組み

溶融アルミ脱ガス装置では、機械的攪拌、真空脱ガス、特殊なフラックスや脱ガス剤の使用など、さまざまな方法でガスを除去します。.

この装置は通常、脱ガスチャンバー、ガス注入システム、アルミニウムから汚染物質を除去するためのろ過システムで構成されている。.

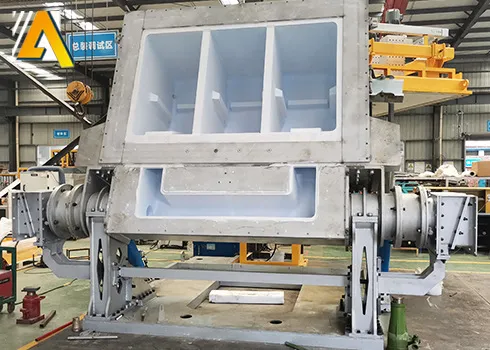

オンライン脱気装置のパラメータ:

| 最大脱気流量 MT/H |

15 MT/H | 35 MT/H | 65 MT/H |

|---|---|---|---|

| 脱気ボックス規格 | 1室 1ローター (1B1R) | 2室 2ローター(2B2R) | 3室 3ローター(3B3R) |

| 脱気ボックス構造 | 排水口×1、デスラグ排出口×1 | 2つの排水口と1つの排水口 | 3 排水口 1 排水口 |

| リフティングシステム | 吊り上げタイプ | ローター・メカニカル・リフティング | カバー油圧リフティング |

操作略図:

アルミニウム鋳物に脱ガスが重要な理由

液体アルミニウム中の水素は融液中に溶解し、凝固中にガス孔を形成する。これらの気孔は引張強度と耐疲労性を低下させ、スクラップと再加工を増加させる。非金属介在物、酸化皮膜、ドロス、巻き込まれたスラグもまた、応力の集中や表面欠陥を生じさせる。効果的な脱ガスは、ガス気孔率と介在物数の両方を減少させ、機械的特性、表面仕上げ、機械加工性を改善します。金型充填前の適切なろ過と組み合わせることで、脱ガスは予測可能な鋳造性能と歩留まりの向上をサポートします。.

基礎:水素溶解度と空隙形成

-

水素溶解度 アルミニウム中の溶存水素は溶融状態で増加し、凝固すると急激に減少するため、溶存水素が核となって気泡を形成する。.

-

主要メカニズム ポロシティ形成の原因は、冷却中の核生成サイトへの水素拡散であり、乱流や不十分な脱ガスによって悪化することが多い。.

-

測定基準 一般的に使用されるのは、ppm (parts per million)単位の水素含有量と、密度指数や減圧試験(RPT)結果などの関連指標です。溶融水素を目標ppm以下に管理することは、合金、鋳造形状、および下流の要件によって異なります。.

水素除去効率に影響する主な制御変数には、メルト温度、ガスの種類と流量、ローターの速度と形状、脱ガス時間、1サイクルあたりのメルト処理量が含まれる。.

脱気方法:比較概要

現代の鋳造住宅で使用されている主な工業的アプローチを下表にまとめた。.

表1:一般的な脱気方法の比較

| 方法 | 代表的な使用例 | メカニズム | 強み | 制限事項 |

|---|---|---|---|---|

| ロータリー不活性ガス注入(ローター脱気) | 大量鋳造、ダイカスト、連続鋳造 | ローターが微細な不活性ガスの気泡(アルゴン、窒素)を発生させ、水素を捕獲して浮上させる。 | 高スループット、実証済み、包接浮選に最適 | ローターの摩耗;正しいローター形状とガスの乾燥が必要 |

| フラックス脱ガス(ソルトフラックスタブレットまたはパウダー) | 修理工場、小ロット、二次洗浄 | ソルトフラックスが酸化物と巻き込まれたドロスを表面に浮かし、ガスも若干除去する。 | 適用が簡単で、資本コストが低い | フラックス残渣の処理が必要、ロータリー式に比べてガス除去に限界がある |

| 真空脱気 | ハイスペック航空宇宙または特殊合金 | 圧力が低いほど、溶融物からガスが抜けやすくなる。 | 優れた水素還元、化学フラックスの残留なし | 資本コストが高く、サイクルタイムが遅い |

| 超音波脱気 | 研究、ニッチな高性能用途 | 高周波振動で気泡を凝集させ、追い出す | 低い物理的接触摩耗、微細気泡制御の可能性 | 本格的なファウンドリーに向けた技術はまだ確立されていない |

| インラインレードル/スタティックミキサー | 連続プロセスライン | 水素ピックアップのための物理的非接触混合と気泡接触 | シンプルな統合 | 重量物の除去効率はロータリーより低い |

文献や実験室での研究によると、回転式脱ガスは多くの工業的鋳造作業において、処理量と水素除去のバランスが取れている。真空システムは最も低い水素を供給するが、トン当たりのコストは著しく高い。.

溶融アルミニウム回転式脱ガス装置の仕組み

回転式ロータリー脱ガス装置には通常、グラファイト製ローターをメルト中に降下させる駆動装置とブーム、設計されたインペラポケットを備えたローターヘッド、流量制御を備えた乾燥不活性ガス供給装置(アルゴンまたは窒素)、自動リフトおよび回転制御装置、およびローター速度、ガス流量、処理時間のプログラミングを可能にする制御パネルが含まれる。ローターは回転し、ガス流をメルト容積全体に微細な気泡に分割する。水素が液体から気泡表面に移動し、気泡がメルト表面に向かって上昇する。介在物や酸化物は気泡に付着するか、スラグ層に移動する傾向があり、スキミングによって除去される。.

重要な実践的ポイント

-

汚染物質の混入を避けるため、乾燥したオイルフリーのガスを使用してください。.

-

ローターの浸漬深さと回転速度を処理メルト量に合わせて最適化する。.

-

水素含有量をサンプリングまたはインラインセンサーで監視する。.

多くの作業では、ローター処理と制御されたフラックスとを組み合わせることで、最終濾過と鋳型充填の前に最も清浄な溶融物が得られる。.

フラックスの脱ガス:化学的性質と取り扱い

アルミニウム脱ガス用フラックス組成物は、塩マトリックス中に塩化物およびフッ化物を含むのが一般的である。これらの材料は、酸化膜を破壊し、非金属介在物の合体を促進し、ドロスの浮上を助ける。フラックスは多くの場合、錠剤または粒状で適用される。フラックスの成分によっては腐食性があったり、ヒュームが発生したりするため、作業者は厳格な取り扱い規則とPPE規則に従わなければならない。.

ベストプラクティス:

-

合金ファミリーに適した認定フラックスを使用してください。.

-

フラックスが正しく流れ、汚染物質と接触するように、推奨される温度窓でフラックスを塗布する。.

-

フラックス残渣を除去し、使用済みフラックスとドロスを産業廃棄物として地域の規制に従って管理する。.

フラックスは強力な介在物洗浄性能を発揮するが、大量生産ラインでの水素除去だけに頼るべきでない。.

ろ過の相乗効果:セラミックフォームフィルターとインラインろ過

脱ガスは溶存ガスを減少させ、ろ過は非金属介在物を除去し、金型充填時の層流を助けます。セラミックフォームフィルターは、より制御された流れを確立しながら粒子を捕捉する多孔質構造により、アルミキャスハウスの業界標準となっています。.

表2:代表的なセラミックフォームフィルターの特性

| プロパティ | 典型的な範囲 | 鋳造への影響 |

|---|---|---|

| PPI(孔/インチ) | 10, 30 | PPIが低いほど流動性が高く、PPIが高いほど微細な介在物が捕捉される。 |

| 構成 | アルミナ、炭化ケイ素、ジルコニア変種 | 合金の反応性と溶融温度に基づいて選択する |

| 最高連続温度 | 1000 – 1200℃ | アルミニウム加工のニーズにマッチ |

| 厚さ | 25 mm~75 mm | フィルターが厚いと捕捉率が高くなるが、ヘッドロスが増える |

脱気装置のすぐ下流にフィルターを設置し、注湯前に脱気された清浄な金属がろ過を通過するようにする。濾過により、金型内の介在物負荷を低減し、表面ドロスの再導入を防止します。.

プロセス制御:主要パラメータとモニタリング

信頼性の高い脱気は、5つのパラメータ・グループの反復可能な制御にかかっている:

-

ガスの種類と純度

最大限の水素除去が必要な場合は、高純度の乾燥アルゴンを使用する。あまり要求の厳しくない合金の場合は、窒素でもよい。ガス中の水分は100万分の1に制御する必要がある。. -

ローターの形状と回転数

ローターの設計が気泡サイズ分布を決定する。気泡が小さいほど単位体積あたりの接触面積が大きくなり、水素の移動が促進される。. -

処理時間とメルト回転数

メルトの大部分が十分な気泡接触を経験するように、脱ガスゾーン内でのメルト滞留時間を目標にする。. -

溶融温度

温度が高すぎると水素の溶解度が高くなり、低いと粘度が高くなって気泡の立ち上がりが遅くなる。. -

サンプリングと検証

注水前に減圧テストまたは液中水素センサーを使用して、水素レベルが仕様範囲内であることを確認する。.

オペレーターは、再現性をサポートするために、各合金と鋳造ラインのパラメータ設定値を文書化すべきである。.

脱気装置を選択する際に考慮すべき代表的な技術仕様

表3:技術仕様書の例(参考構成)

| 項目 | 典型的な値またはオプション |

|---|---|

| ユニットタイプ | ロータリー式不活性ガス脱気装置 |

| 治療能力 | 200kg~5,000kg/時(機種による) |

| ローター材質 | グラファイト、コーティンググラファイト、セラミックオプション |

| モーター出力 | 0.75 kW~7.5 kW(ローターサイズによる |

| ガス供給 | アルゴンまたは窒素、99.995%を推奨 |

| ガス流量制御 | マスフローコントローラーまたは精密ニードルバルブ |

| コントロール | レシピ機能付きPLCとHMI |

| 安全性 | 過負荷保護、緊急リフト、ガス漏れ検知 |

| ろ過統合 | セラミックフォームフィルター用フィルターボックスまたはインラインフィルターホルダー |

ユニットのサイジングには、ラドル量と希望する サイクルタイムに容量を合わせる必要がある。連続ラインの場合は、ピーク処理能力を上回る定格のモデルを選択する。.

メンテナンスと部品のライフサイクル

一般的な消耗品:

-

グラファイト製ローターボディとインペラー;標準的な交換間隔は負荷サイクルによるが、使用頻度の高いショップでは季節ごとの交換を計画する。.

-

シール、ベアリング、ガス継手;漏れや汚染がないか定期点検を予定する。.

-

ダウンタイムを減らすため、可能であれば予備のPLCモジュールを保管する。.

メンテナンスのコツ

-

メンテナンス時に交換できるよう、予備のローターを用意しておくこと。.

-

ローターとガスラインを保護するため、ドライガスろ過とオイルフリーコンプレッサーを使用する。.

-

傾向による部品交換を予測するために、運転時間と冶金結果を記録する。.

より高いローター寿命のためには、コーティングされたローターオプション、または合金の化学的性質が摩耗を促進する場合には耐腐食性の複合ローターを検討してください。.

安全性、環境、規制への配慮

-

ヒューム管理:フラックス処理と表面スキミングは、粒子状物質とガス状物質を排出する。.

-

廃棄物処理:使用済みフラックス、ドロス、汚染フィルターは、現地の廃棄物規則に従って処理またはリサイクルしなければならない。フラックス成分の中には塩化物を含むものがあるため、腐食と環境リスクを適切に管理すること。.

-

ガスの安全性:アルゴンと窒素は窒息物質です。酸素センサーを設置し、ガス保管場所や運転ゾーンの近くに適切な換気を行う。.

-

オペレーターPPE:フラックス塗布作業に必要な場合は、耐熱性手袋、顔面シールド、呼吸保護具を着用する。.

許容排出レベルおよび有害廃棄物規則については、必ず現地の規制を参照してください。.

測定および品質保証プロトコル

一般的な工場内試験と測定:

-

減圧試験(RPT):処理前後のメルトの品質を比較するために広く使用されている。.

-

水素滴定:メルト中の水素のラボガス分析(ppm)。.

-

目視検査とX線検査:気孔率と介在物分布を確認するための完成鋳物用。.

-

インプロセス・サンプリング:脱気後、注湯前に代表的なメルトサンプルを抽出する。.

有効なQA計画には、脱ガス前後の測定、水素ppmの管理図、顧客仕様に結びついた受け入れ基準が含まれる。.

一般的な問題のトラブルシューティングと是正措置

表4:トラブルシューティング・チェックリスト

| 症状 | 考えられる原因 | 早急な是正措置 |

|---|---|---|

| 不完全な水素還元 | ガス水分、低ローター回転数、不十分な処理時間 | ガス乾燥度の確認、ローター回転数または処理時間の増加、ガス流量の確認 |

| ローターの過剰摩耗 | 磨耗性介在物、高いローター浸漬深さ | ローターの設計を点検し、安全であれば浸漬深さを下げ、コーティングされたローターに切り替える。 |

| 融液中のフラックス残留物 | 過剰なフラックスまたは不適切な温度 | フラックス量を減らし、溶融温度ウィンドウをチェックし、スキミングする。 |

| フィルターの寿命が悪い | 高含有負荷、不正確なフィルターPPI | 脱気効率を再評価し、最初のフィルターを粗めにし、次に細かいフィルターを使用する。 |

| シフト間のばらつき | 一貫性のないレシピまたはオペレーターのやり方 | PLCへのレシピのロック、トレーニング、シフト前チェックの実施 |

管理限界とレシピパラメータを改良するために偏差を記録する。.

経済的考察と投資収益率

モデルとなるコスト項目:

-

脱気装置、設置、ガス処理、ろ過ハードウェアのための資本支出。.

-

運転費用:不活性ガス使用量、電力消費量、ローター摩耗部品、フラックス消費と廃棄、人件費。.

-

節約:スクラップの減少、手直しサイクルの減少、顧客受容性の向上、生産性の向上、認定品質に対するプレミアム価格の可能性。.

表5:ROIスナップショットの例

| メートル | 値の例 |

|---|---|

| 年間メルト処理量 | 5,000トン |

| スクラップ削減 | 1.5%→0.5%(脱ガス後) |

| 年間スクラップ節約額 | 50トンの節約 |

| 推定投資回収額 | 現地の金属価格と工賃によるが、12カ月から24カ月 |

正確なROIの計算には、金属価値と既存のスクラップ率に関するサイト固有のインプットが必要である。.

統合とインストールのヒント

-

再汚染を最小限に抑えるため、脱気装置を炉/レードル搬送ステーションと注湯ステー ションの間に設置してください。.

-

ガス配管にドライラインとオイルフリーコンプレッサーを使用すること。ポイント・オブ・ユースのガス濾過と適切な圧力レギュレーターを含む。.

-

頭上からの昇降とクリアランスを確保し、ローターメンテナンスのためのスペースを設ける。.

-

データ収集システムやSPCシステムとの統合を検討し、トレーサビリティのために各治療サイクルを記録する。.

新たな技術と研究の方向性

業界では、ローター設計の最適化と代替脱ガスモードの研究が続けられている。最近の研究では、ローター形状が、より高いせん断力または最適化されたインペラー形状によって非常に小さな気泡サイズを生み出し、気泡表面積を増加させ、水素拡散速度を高めると、精錬が改善されることが強調されている。超音波およびハイブリッド真空ローターシステムは、特殊鋳造環境において、フラックスを多量に使用することなく水素含有量をさらに低くするために試験中である。.

製品の差別化:サプライヤーを見極めるポイント

脱気システムを比較する場合、評価する:

-

ローター技術と素材オプション。.

-

レシピの保存とトレーサビリティのためのデータ出力を備えた制御システム。.

-

既存の取鍋や濾過装置との統合が可能。.

-

アフターサービス、スペアパーツのリードタイム、現地のサービスエンジニアの有無。.

-

安全およびコンプライアンスに関する文書.

高品質のサプライヤーは、特定のローターとガス設定に対する処理時間に対する水素削減の性能曲線を提供し、確実なサイジングを可能にする。.

よくある質問

回転式脱ガス装置は、アルミニウムに対してどの程度の水素低減が可能ですか?

不活性ガスはアルゴンと窒素のどちらを使うべきですか?

グラファイト・ローターの交換頻度は?

フラックスは脱気装置と完全に置き換えることができますか?

セラミックフォームフィルターは、脱気装置に対してどこに設置すべきですか?

真空脱気は余分なコストをかける価値があるのか?

生産現場での脱気性能の確認方法は?

脱気効果を低下させるオペレーターのよくあるミスとは?

超音波システムは既存のラインに後付けできますか?

サプライヤーはどのような書類を提出すべきでしょうか?

ケース:ある中堅鋳物工場では、手作業によるフラックス塗布のみをロータリーデガッサーとセラミックフィルターの組み合わせに置き換えた。12ヶ月の間に、気孔率に起因する不合格品のスクラップがおよそ1ポイント減少し、機械加工のスクラップも減少したため、投資回収期間は18ヶ月未満となった。.

梱包、試運転、トレーニング提供のチェックリスト

ユニット要求を調達する場合:

-

お客様の合金を使用した現地受入試験。.

-

完全なオペレーター・トレーニング・マニュアルとハンズオン・セッション。.

-

スペアローターと消耗品キット。.

-

メンテナンススケジュールとリモート診断機能。.

-

SPCおよびトレーサビリティのためのデータエクスポート機能。.

最新のアルミニウム溶湯脱ガス装置を導入することで、溶存水素と非金属介在物の測定可能な減少がもたらされ、鋳造歩留まり、機械的性能、および下流の処理効率が改善されます。中型から大型の鋳造工場では、この装置が正しいサイズに設定され、制御されたプロセスパラメーターの下で運転されている場合、この装置は通常、スクラップ率と再加工を削減すると同時に、完成部品の一貫性を向上させます。.