ロール鋳造ノズルシリーズ

製品紹介

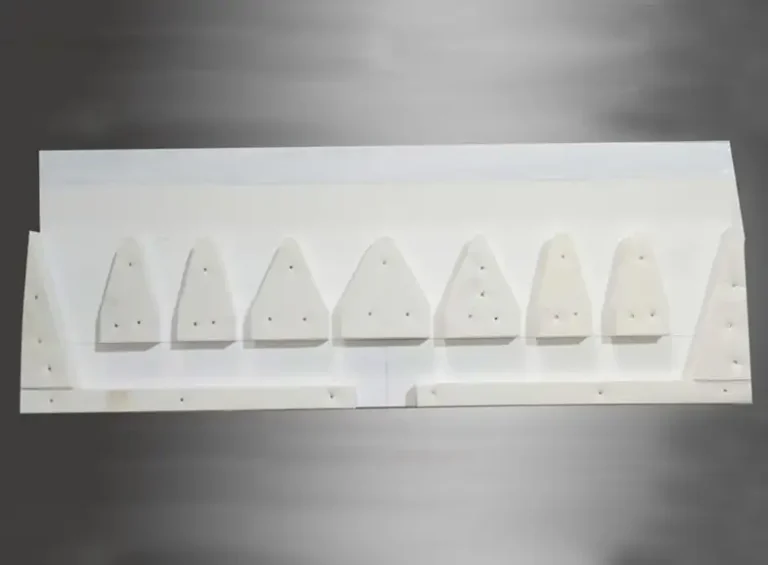

製品

お問い合わせ

ロール鋳造ノズルシリーズ:キャスター先端部、スペーサーストリップ、耳部、流量制御ボックス、フロートファンネルで構成され、溶融アルミニウムの分布、ロールギャップ付近の熱プロファイル、初期凝固挙動を決定する精密流量制御アセンブリを形成します。適切な材料選択、正確な形状、厳しい組立公差、規律ある予熱と表面処理は、欠陥のないストリップを生産し、稼働時間を改善し、下流工程を削減するための決定的な要素です。.

概要と技術的背景

アルミニウムストリップのツインロール連続鋳造では、フィードノズルアセンブリがロールギャップの直前に配置されます。このアセンブリは、溶融金属を幅方向に均一に供給し、乱流の変動を緩和し、凝固前面の熱バランスを維持し、埋め込まれた研磨材や化学的攻撃からロール表面を保護するという、4つの密接に関連したタスクを実行します。ストリップ製造用の典型的なノズル・アセンブリはモジュール式で、個々のセラミック・ファイバー・セグメントと支持部品で構成され、水冷ロールに対して金属が凍結する前に制御された空洞を形成する。.

1) ノズルアセンブリの役割と重要性

双ロールストリップ鋳造では、ノズルアセンブリはタンディッシュ/ヘッドボックスとロールギャップの間に位置します。その効果は即座に現れます。幅にわたる局所的な流れの均一性が板厚と表面の規則性を決定し、局所的な温度制御が凝固の開始と結晶粒構造を決定します。これらの変数にばらつきがあると、厚みのばらつき、エッジクラック、酸化物の混入、表面粗さ、研磨剤の相互作用による埋め込み傷などの製品欠陥につながります。したがって、ノズルアセンブリは、油圧エレメントと短い熱金型の両方の機能を果たします。ノズルアセンブリの製造における精度とその取り扱いにおける厳格な管理は、製品の歩留まりと仕上げコストの削減という最大の見返りをもたらします。.

2) 構成部品の解剖学的構造と機能的役割

2.1 キャスター先端:主要成形面

役割. キャスターの先端は、シートの初期形状を定義する金型キャビティを提供し、自由な液体金属との直接接触からロールを保護します。多くの場合、フィードキャビティの下部と上部のリップを形成します。先端の内部形状、入口リップ、リップ面取りは、ロール表面付近の流速とせん断を管理します。.

一般的な構造。. メーカーは通常、真空成形または静水圧成形によって形成されたセラミック-繊維複合材料またはアルミナ-シリケート繊維材料を使用し、その後寸法に合わせて機械加工する。これらの材料は、低熱伝導性、耐熱衝撃性、加熱時の限定的なガス放出を兼ね備えています。先端部本体には、酸化物の濡れや付着を抑えるため、鋳造表面に薄い窒化ホウ素(BN)コーティングが施されるのが一般的です。.

重要な設計パラメータ。.

-

幅とプロファイルの許容差(シートの幅と均一性を制御する)

-

リップの半径と角度(剪断と酸化物の折り畳みに影響する)

-

キャビティ深さ(凝固前の滞留時間を制御する)

-

熱質量と熱伝導率(冷却勾配に影響する)

パフォーマンスノート. ハード・チップとソフト・チップがある。ハードチップは磨耗下での寸法安定性を提供するが、ロールの傷を伝える可能性がある。ソフトチップは、わずかな圧痕に耐え、ロールへの微細な傷の転写を抑えます。選択は、ロールの硬度と製品の仕上げ要件によります。.

2.2 スペーサーとストリップ:アライメント、スペーシング、横流チューニング

役割. スペーサーとストリップは、隣接するチッププレート間の内部ギャップを設定し、幅方向に均一なフロープロファイルをもたらすノズルキャビティ形状を作り出します。また、幅を段階的に調整するのに役立ち、チップ全体を交換することなく摩耗した部分を交換することができます。.

素材と加工。. 通常、高純度ファイバーボードまたはアルミナシリケートパネルをCNC精密切断で製造。厚さの公差を厳しくすることが不可欠で、わずかな誤差が局所的な流れを変えたり、局所的な過熱を引き起こしたりする。.

実践的なメモ。. 正しい積み重ね順序と、幅全体にわたるスペーサーの厚さの割り出しにより、オペレーターは横方向の温度と流れを調整することができる。.

2.3 耳:アンカーとシーリング・エレメント

役割. イヤーはティッププレートを整列させ、サポートフレームに固定する。主にソフトイヤーとハードイヤーの2種類があります。ソフトイヤーは圧縮可能なインサートで、熱膨張の差やわずかなずれに対応します。ハードイヤーは、剛性の高いサポートと優れた位置制御を提供し、寸法精度が最も重要な場合に適しています。.

故障モード。. 耳の摩耗や破損は、内部キャビティの漏れ、コールドスポット、乱流の増加、チップの早期破損につながります。定期的な点検により、アセンブリのドリフトを防ぎます。.

2.4 フロー・コントロール・ボックス:ショート・コンディショニング・チャンバー

役割. フローコントロールボックスは、チップアセンブリの後ろ、またはチップアセンブリと一体化して設置され、バルクフローコンディショニングを行います。脈動を低減し、より粗い酸化物の分離を可能にし、気泡のエスケープまたはフロート制御のための場所を提供します。設計には、浅いバッフル、上向きのスキミングギャップ、またはせん断を減少させる幾何学的な遷移が含まれる場合があります。.

運用効果。. 効果的なフローコントロールボックスは、タンディッシュフローシステムからの油圧の乱れを滑らかにし、狭いノズルキャビティへの流れを安定させます。その形状は、鋳造速度と表面品質に直接影響します。.

2.5 フロート&ファンネル:供給計量と上流装置とのインターフェース

役割. フロートとファンネルは、溶融金属がどのようにフローコントロールボックス、ひいてはノズルキャビティに入るかを管理します。フロートエレメントがスキミングやゲージングを行う一方で、ファンネル・センターがキャビティに供給されます。.

設計上の配慮。. フロートには、スラグとドロスを分離するための浅い堰やオーバーフロー・エッジが組み込まれていることが多く、ファンネルは乱流を促進するような急激な変化を避けなければならない。多くの設備では、フロートアセンブリは上流に設置された脱気またはろ過エレメントと一体化しています。.

3) 素材、加工、コーティング

3.1 代表的な素材とその根拠

-

アルミナ-ケイ酸塩セラミック繊維複合材料。. 熱伝導率が低く、酸化に強く、熱衝撃に強く、精密な加工が可能。チップやスペーサーに最も一般的。.

-

高純度酸化アルミニウム板。. より高い耐摩耗性を必要とするハードイヤー、サポート、ストリップに使用される。.

-

耐火物接合または層間コーティング。. 高摩耗面に塗布されるナノコーティングは、スラグの付着と粒子浸食を防ぐ。.

-

窒化ホウ素(BN)塗料。. 加工面の薄いBN層は、金属の濡れ性を低下させ、酸化物の付着を減少させる。BNの塗布は、高品質の箔や薄板の生産では日常的に行われている。.

3.2 製造ルート

-

短繊維複合材料の真空成形と焼結、, その後、寸法管理のためにCNC仕上げが行われる。.

-

硬い耳や固定部品用の圧縮成形。.

-

スペーサーストリップの高精度ウォータージェットまたはCNC切断。.

メーカー各社は、予熱中のアウトガスの発生を最小限に抑え、使用温度での寸法安定性を重視している。.

4) ジオメトリー、水力挙動、熱伝導の考察

4.1 水力設計の原則

-

均一な幅方向の圧力損失。. ノズルキャビティは、入口からリップまでほぼ均一な圧力勾配を持ち、中心から端までの流れのばらつきを最小限に抑える必要があります。不均一な圧力降下は、厚みや表面の凹凸につながります。.

-

唇付近の剪断管理。. リップ形状はロール界面でのせん断を設定します。滑らかで制御されたせん断は、酸化物の折れや表面欠陥を低減します。.

-

滞在時間のコントロール。. キャビティが深いと滞留時間が長くなり、ロールギャップ前の抜熱が多くなる。これは厚いストリップに有効だが、鋳造速度に影響する。.

4.2 熱的考察

-

熱質量と局所冷却。. 導電率の低いティップ材は、キャビティ近傍の熱抽出を遅らせる熱緩衝材となり、凝固フロントの位置に影響を与えます。これは、鋳造速度と合金の熱挙動に合わせる必要があります。.

-

熱勾配とストレス。. チップ内部の不均一な温度は、内部応力と潜在的な層間剥離を発生させる。適切な予熱スケジュールは、これらの勾配を低減する。.

5) 設置、予熱、表面処理

5.1 プレヒート・プロトコル

適切な乾燥と予熱により、溶融金属を塗布した際に爆発的な剥離を引き起こす可能性のある吸着水と結合水分を除去する。典型的な方法:中温まで制御されたランプ加熱を行い、その後浸漬する。鋳物工場で一般的に使用される手順では、およそ250~300℃まで昇温し、ファイバー・マトリックスの脱水を確実にするために保持時間を設けます。部品がアイドル状態のままであれば、再加熱が必要です。.

5.2 コーティングと表面調整

-

BNペイント。. 内面に薄く均一なBN層を設けることで、濡れを抑え、ストリップの剥離を助ける。.

-

高摩耗部分へのナノコーティング。. これらにより、繊維への金属の侵入が減少し、侵食速度が低下する。.

5.3 機械的設置

-

トルクとクランプの仕様。. 耳やスペーサーを固定するクリップやクランプは、メーカーのトルク値を使用してください。不適切な締め付けは、隙間、漏れ、熱暴走の原因になります。.

-

索引付けと整列。. アライメント・ピンまたは固定具を使用して、先端セグメントが正確に固定されるようにする。.

6) プロセス制御、代表的な動作ウィンドウ、オンラインモニタリング

6.1 制御する操作変数

-

キャスティングスピード。. 速度が速いと滞留時間が短くなり、凝固フロントがシフトする。ノズルの形状と材料は、目標速度に適したものでなければならない。.

-

ヘッドボックス/タンディッシュの配達率。. 浸水や飢餓を避けるため、ノズルの設計に合わせる必要がある。.

-

ロールギャップとロール冷却。. ノズルの挙動と組み合わせることで、これらの変数が最終的なストリップの厚みと結晶粒径を決定する。.

6.2 モニタリング・ツール

-

ノズル本体付近の熱電対。. 始動時および定常時の温度傾向を監視する。.

-

リップエリア用目視検査カメラ。. 酸化物の蓄積と唇のびらんを早期に発見する。.

-

上流の流量計と圧力変換器。. 目詰まりや突然の脈動をフィードバックする。.

7) 一般的な故障モードとトラブルシューティング

以下は、頻発する問題、考えられる原因、推奨される是正措置である。.

表:故障モード、根本原因、緩和策

| 観察される症状 | 考えられる根本原因 | 早急な是正措置 | 予防措置 |

|---|---|---|---|

| ストリップに沿って繰り返される表面の傷 | 先端硬い研磨剤または埋め込まれた粒子、ロールチップの接触 | 摩耗したチップを交換し、ロールにリッジがないか点検する。 | ソフトイヤーオプションを使用し、上流でろ過を維持する |

| エッジ・クラッキング | 局所的なコールドスポットや不均一な横流 | エッジ付近のスペーサーを調整し、リップのアライメントをチェックする。 | 通常のスペーサー厚み監査、必要に応じてエッジヒーター |

| リップの剥離または爆発 | 先端部の水分、急激な熱衝撃 | 鋳造を止め、ゆっくり冷却し、再加熱して検査する。 | 厳しい予熱サイクル |

| 酸化物のフォールディングとインクルージョン | リップまたは乱流入口での高いせん断 | リッププロファイルを滑らかにし、フローパルスを減らす | チップのプロファイルを変更し、上流側に脱気装置またはフィルタを設置する。 |

| チップ内部の急速な摩耗 | 高速研磨流または化学侵食 | チップ交換、合金不純物レベルの見直し | ナノコーティング、BN再塗布、上流濾過 |

8) メンテナンス、予備管理、ライフサイクル経済性

8.1 スペアパーツ戦略

-

連続鋳造ラインでは、予想される使用量の1~3生産シフト分と標準的なスペーサーの厚さのセットに相当する長さのキャスター先端部分を最低限ストックしておきます。.

-

迅速な交換のために、ハードイヤーとソフトイヤーの在庫を維持する。.

8.2 交換基準

-

リップ形状が公差を超えた場合、または加工端の材料厚さが規定残差を下回った場合は交換してください。異常な熱現象が発生したら点検する。.

8.3 ライフサイクル・コスト要因

-

材料費。. プレミアムナノコーティングチップは高価だが、寿命が延びる。.

-

操業停止時間。. 夜間やシフトチェンジ時の交換時間を短縮することで、生産ロスを削減。クイックフィットクランプの計画.

-

エネルギーとスクラップ. 最適化されたチップ形状により、スクラップを減らし、下流の仕上げ加工を削減。.

9)品質チェック、検査方法、受入基準

9.1 受入検査

-

寸法チェック。. 幅、リップ半径、キャビティの深さ、スペーサーの厚さを図面と照合して確認する。.

-

密度と空隙率のチェック。. 成形品のかさ密度と大きなボイドがないことを確認する。.

-

表面仕上げ。. 亀裂、層間剥離、汚染物質の残留がないことを確認する。.

9.2 使用中検査

-

リップの目視検査 予定されたシフトごと、および等級変更後。.

-

サーモグラフィ検査 ノズルボディの異常な熱パターンを検出する。.

-

ボアスコープまたはカメラ ジオメトリが許せば、内部キャビティチェックに使用する。.

9.3 許容閾値(典型的な例)

-

リップ半径公差:ホイルグレードは±0.2mm、一般シートは±0.5mm。.

-

スペーサーの厚さ公差:フォイル加工では±0.05mm。.

10) 環境、安全、取り扱いに関する注意事項

-

予熱前の部品に水や湿った洗浄溶剤を絶対に入れないでください。.

-

脆いセラミック片やBN粉塵があるため、チップの取り扱い時には適切なPPEを着用してください。.

-

使用済みチップは、セラミックおよび耐火物の廃棄物に関する地域の規制に従って処分してください。多くのサプライヤーがリサイクルまたは引き取りプログラムを提供しています。.

11)調達チェックリストおよび仕様書テンプレート

サプライヤーに要求する最低限の技術仕様

-

材料構成と代表的な熱特性(導電率、最高使用温度)

-

加工公差と加工方法

-

推奨予熱スケジュールと使用BN製品

-

推奨組み立てファスナートルクとイヤータイプの互換性

-

目標鋳造速度と合金ファミリーの平均寿命

-

サンプル検査証明書、製造ロットのトレーサビリティ

必要な契約項目

-

製造上の欠陥および寸法精度の保証

-

配送リードタイムと緊急出荷オプション

-

交換用スペア・セットの価格と賞味期限のガイダンス

12)代表的なパフォーマンス指標と簡単なケースノート

-

収量の向上: チップとスペーサーのセットをしっかりと合わせることで、横方向のフローコントロールが向上するため、細いゲージのラインでは、エッジのスクラップが数パーセント削減される。.

-

コーティングによる寿命延長: BNの再コーティングサイクルとナノコーティングの使用を規律正しく行うことで、チップの寿命が延び、酸化物のハングアップが少なくなったとオペレーターは報告している。.

13)比較表および仕様マトリックス

表1 - コンポーネントの機能と主要公差

| コンポーネント | 主な機能 | 典型的な重要公差 |

|---|---|---|

| キャスター先端 | キャビティの成形、ロール表面の保護、リップ形状の設定 | 幅±1mm、リップ半径±0.2mm(フォイル) |

| スペーサー&ストリップ | キャビティの深さと横方向のプロファイルを調整 | 厚さ ±0.05 mm |

| 耳(ソフト/ハード) | 固定;熱収容 | フィットクリアランス <0.5 mm |

| 流量制御ボックス | フロー・スムージングと酸化物分離 | インレットディフューザー角度 ±2 |

| フロート&ファンネル | スキミングとセンターフィード | オーバーフロー高さ ±1 mm |

表2-材料の比較(代表的な特性)

| 素材クラス | 熱伝導率(typ) | 最高使用温度 | 代表的な使用例 |

|---|---|---|---|

| セラミック繊維複合材 | 0.12-0.20 W/mK | ~1200-1300°C | キャスターチップ、スペーサー |

| ハイアルミナボード | 1.0-2.0 W/mK | ~1600°C | 硬い耳、サポート |

| BNコーティング(薄膜) | バルクへの影響はごくわずか | 1000℃まで安定 | 湿潤化 |

出典:メーカーのテクニカルノートと製品ページ。.

14)よくある質問

-

ハード・キャスター・チップとソフト・キャスター・チップの違いは何ですか?

硬質チップは剛性が高く摩耗に強いため、寸法安定性が最も重要で、接触摩耗を減らすためにロールを硬化させる生産ラインに選択されます。ソフトチップは、負荷がかかるとわずかに圧縮され、脆いチップエッジからロール表面へのマイクロスクラッチの転写を低減するバッファを提供します。安定した形状を大量に生産する場合はハードチップを、ロールの仕上げ品質が重要な場合はソフトチップをお選びください。. -

窒化ホウ素コーティングは必要ですか?

BNコーティングは、濡れ性が低いため、箔や薄板の生産では日常的に行われている。より厚いシート・グレードでは、BNを省略するオペレーターもいるが、酸化物の付着を抑えるために主要なリップ面にはコーティングを施す。コーティングの厚みと再塗布の頻度については、サプライヤーの推奨に従ってください。. -

スペーサーの厚さはどれくらいの頻度で監査されるべきですか?

少なくとも、各予防メンテナンス停止時にスペーサーの全数監査を実施し、フォイルグレード製品を生産するラインでは、シフトの先頭で抜き取り検査を行うこと。わずかな厚みのドリフトは、測定可能なエッジの薄化を引き起こす可能性がある。. -

チップの爆発的剥離を防ぐ予熱スケジュールは?

繊維マットを脱水させるため、制御されたソークでおおよそ250~300℃まで上昇させるのが保守的なアプローチである。急激な熱衝撃は避け、アイドル状態の部品を再加熱する。メーカーの資料には、特定の材料に対する正確な昇温速度が記載されています。. -

キャスティングスピードを上げるためにノズルの形状をチューニングすることは可能ですか?

はい、キャビティの深さ、リップの形状、上流の流動条件のバランスにより、鋳造速度が速くなるラインもあります。しかし、速度を上げると凝固の滞留時間が短くなり、下流の冷却に大きな負担がかかります。. -

内部剥離を早期に発見するには?

サーマルイメージングと定期的なボアスコープ検査が役立つ。剥離は多くの場合、運転中に局所的なホットパッチやコールドパッチとして現れます。. -

古いチップ・アセンブリの一般的なレトロフィットの機会とは?

精密スペーサーへのアップグレード、最新の流量制御ボックスの追加、改良されたBNやナノコーティングの使用は、品質と稼働時間に即座に利益をもたらす一般的な改造である。. -

合金に依存する考慮点はありますか?

はい。低融点合金は酸化フラックスが高く、より強固なろ過が必要です。マグネシウムやシリコンを多く含む合金は、侵食速度を増加させる可能性があり、より強靭な材料やコーティングが必要です。. -

リップの折り返しを減らすには?

リッププロファイルを滑らかにし、上流での急激な形状変化を抑え、流速を制御し、幅全体で安定した温度を維持する。上流での脱気とろ過も有効です。. -

調達は試験証明書に何を求めるべきか?

材料組成、密度、寸法測定シート、製造バッチのトレーサビリティ。また、推奨される予熱と取り扱いに関する指示も要求する。.

15)ファウンドリーのための最終的なまとめと推奨される最初のステップ

ノズルアセンブリは受動的な消耗品ではなく、あらゆるツインロールストリップキャスターにとってミッションクリティカルな制御要素です。安定した再現性のある生産を実現し、欠陥を最小化するために、オペレーターは次のような統合プログラムを追求する必要があります:慎重な材料とサプライヤーの選択、規律ある予熱とBN塗布、スペーサーと耳の厳密な公差管理、熱および目視ツールによる日常的な検査、およびラインのペースに合わせたサイズの事前承認されたスペアキット。適切な材料、正しい形状、積極的な取り扱いを組み合わせることで、表面仕上げ、鋳造速度、総所有コストのベストバランスが得られます。.