アルミニウムビレットは、下流での成形や機械加工用に製造される、内部構造や形状が制御された半仕上げのアルミニウムの棒材です。対照的に、アルミニウムという用語は、未加工のインゴットや鋳物から板、板、箔、粉末、完成部品に至るまで、様々な商業的形態の金属を指します。エンジニアやバイヤーにとって、実際的な違いは以下の通りです。厳しい機械的特性、予測可能な結晶粒構造、低い内部気孔率、高い機械加工精度が重要な場合は、ビレットを選択します。バルク貯蔵、再溶解、または低コストの鋳造部品が許容される場合は、一般的なアルミ地金、スクラップ、または鋳造グレードの金属が適切な出発点となるでしょう。.

“アルミニウム ”という言葉が意味するもの”

アルミニウム」という言葉自体は幅広い。商業およびエンジニアリングにおいては、アルミニウムの元素、アルミニウム合金のクラス、鋳造インゴット、スラブ、プレート、シート、または完成部品を意味することがあります。発言者が再溶解用の原料を意味するのか、半製品を意味するのか、それとも用途に使用される合金を意味するのかは、文脈によって決まります。技術文書を読む際には、本文中で「インゴット」、「ビレット」、「ブルーム」、「スラブ」という用語が使われているかどうかを確認してください。.

アルミビレットとは?

ビレットとは、断面が円形または正方形で、断面積が限られている半完成金属製品である。アルミニウムの生産において、ビレットは押出、CNC機械加工、鍛造、圧延の原料になります。ビレットは通常、連続鋳造、またはインゴットやブルームを制御された棒状に熱間加工することによって製造されます。その特徴は、一貫した化学的性質、洗練された内部微細構造、低い気孔率、最小限の介在物であり、これらは下流工程で再現可能な機械的性能につながります。.

ビレットの製造方法:主要工程

アルミビレットの製造にはいくつかのルートがあります。それぞれのルートがビレットの内部構造やコストに影響を与えます。.

-

ダイレクト・チル(DC)連続鋳造

溶融アルミニウムは水冷された鋳型に鋳造され、その間に出てくる棒材は着実に引き抜かれ、制御された凝固のために水が噴霧される。DCビレットは通常良好な清浄度を示し、押出および鍛造用の最も一般的な原料である。. -

均質化鋳造ビレット

鋳造後、ビレットは均質化熱処理を受け、ミクロ偏析を減少させ、合金元素の分布を均一にします。この工程は、熱処理可能な合金の押出性と最終的な機械的特性を向上させます。. -

インゴットからの熱間圧延ビレット

大きな鋳塊を熱間圧延または熱間加工してビレットサイズの棒鋼にすることができる。この方法では、結晶粒を微細化し、鋳巣を閉じることができるが、加工コストは高くなる。. -

押出ビレット製造および鍛造ビレット製造

押出ビレットは通常、直径と長さによってサイズ分けされた長い円筒形の丸太である。鍛造ビレットは、プレスやハンマー加工に最適化された、より短く重いブロックになる傾向がある。どちらのタイプも、正確な化学的性質と熱処理管理が要求される。.

ビレットが一般的なアルミ鋳物と異なる冶金学的理由

ビレットがしばしば示す優れた性能は、冶金学と工程管理に根ざしている:

-

粒構造制御制御された凝固と均質化により、機械加工や変形が予測できる均一な粒ができる。.

-

気孔率が低く、介在物が少ない入念な溶解、ろ過、鋳造により、強度や疲労寿命を損なうガスの巻き込みや非金属粒子を低減。.

-

一貫した合金化学ビレットの製造仕様の限界はより厳しくなっており、機械的出力の厳しい公差に役立っている。.

-

熱処理適合性熱処理可能な合金のビレットは、溶体化処理と時効処理に安定的に対応するために鋳造され、均質化されます。.

ビレットから機械加工された部品が、同等の鋳造部品よりも高い荷重や長い疲労寿命に耐えることが多いのは、このような微細構造の利点によるものです。.

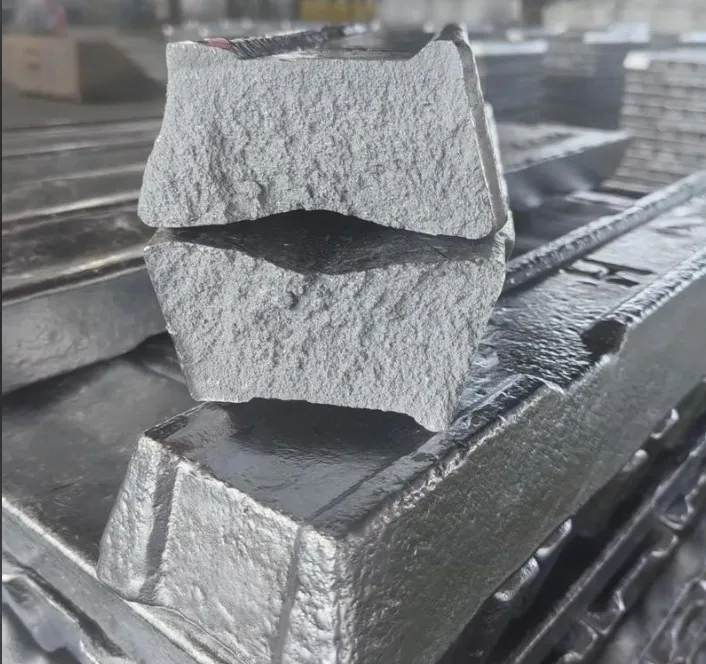

明確な比較:ビレット対インゴット対鋳造部品対スラブ

| アスペクト | ビレット | インゴット | 鋳造部品 | スラブ / プレート |

|---|---|---|---|---|

| 典型的な形 | 丸棒または角棒 | 長方形ブロック、テーパー | ニアネットシェイプ、複雑な形状 | ローリング用幅広フラットブロック |

| 製造方法 | DC鋳造、押出鋳造、熱間加工 | シンプルな鋳型 | 砂型鋳造、金型鋳造、永久鋳型鋳造 | 連続鋳造またはスラブ・ミル |

| 主な用途 | 押出、鍛造、CNC機械加工 | 貯蔵、再溶解原料 | 最終または半完成部品 | シート/プレートへの圧延 |

| 内部の清潔さ | 高い | 可変 | 変化に富み、しばしば空隙率が高い | 中~高 |

| 機械的再現性 | 高い | 低~中程度 | 可変だが、ビレットより低いことが多い | 中程度 |

| 代表的な産業 | 航空宇宙、自動車、高精度エンジニアリング | アルミニウム製錬所、鋳物工場 | 消費財、ハウジング、エンジンブロック | 造船、厚板 |

(合金固有の注意事項については、以下の調達表を参照のこと)。

ビレットに使用される代表的な合金と合金が重要な理由

ビレット製造には幅広いアルミ合金が使用されます。選択は、強度、耐食性、溶接性、成形性の望ましいバランスによって決まります。.

-

2xxxシリーズ(例:2024、2219)航空宇宙構造用として高い強度と耐疲労性を持つが、溶接性には限界がある。.

-

5xxxシリーズ(5052、5083など)優れた耐食性と溶接性を持つ非熱処理海洋グレード合金。.

-

6xxxシリーズ(例:6061、6063)強度、押出性、溶接性のバランスが取れた多目的熱処理合金。.

-

7xxxシリーズ(例:7075、7050)航空機や高性能用途に使用される超高強度合金で、慎重な鋳造と均質化が必要。.

ビレット製造業者は多くの場合、様々な化学組成を提供しており、バイヤーは合金シリーズと調質材を指定しなければならない。なぜなら、下流の加工と最終特性は合金の選択と熱処理に大きく依存するからである。.

機械的特性、検査、仕様のポイント

ビレットを受け取ったら、検査とテストを行う:

-

化学組成報告書 (工場証明書)で合金元素と制限値を確認する。.

-

結晶粒構造と介在物検査 重要な部品については、顕微鏡写真またはNDT法を用いる。.

-

気孔率と清浄度 疲労クリティカルな使用が意図されている場合は、適切な冶金学的分析によって試験される。.

-

寸法公差と真直度 押し出しビレット用のため、供給とダイスのアライメントが安定します。.

一般的な調達慣行は、完全なミルテスト証明書(MTC)を要求し、高応力部品の超音波検査またはX線透視検査の受け入れ基準を追加することである。.

表:ビレット購入のための典型的な調達チェックリスト

| バイヤー要件 | 典型的な仕様または受入方法 |

|---|---|

| 合金とテンパー | 合金番号と調質(例えば6061-T6または7075-T651)を指定してください。 |

| 化学証明書 | 組成と微量元素の限界値を示す工場試験証明書 |

| 熱処理 | 均質化の詳細と推奨溶液/エージングサイクル |

| 幾何学 | 直径、長さ、真直度の許容差 |

| 機械試験 | 引張試験値、伸び、降伏強さ(必要な場合) |

| 清潔さ | NDTまたは金属組織検査サンプルの受入基準 |

| トレーサビリティ | 証明書にリンクされたヒート番号とキャスト日 |

| 表面状態 | スケールの除去、押し出しの場合は皮膚の厚さの制限 |

エンジニアが重要部品にビレットを選ぶ理由

多くの場合、3つの現実的な理由によって選択される:

-

予測可能な機械的性能

制御された鋳造と均質化により、設計者は公表されている引張値と疲労値を、より小さな安全マージンで信頼することができます。. -

精密機械加工と表面仕上げ

ビレットはきれいに加工され、より近い公差を可能にし、仕上げコストを削減する。. -

成形の信頼性

押し出しや鍛造の場合、ビレットはダイやプレスを通る一貫した流れを作り出し、最終部品の欠陥を少なくする。.

コスト、リードタイム、持続可能性のトレードオフ

ビレットは、一般的なインゴットや再溶解鋳物よりも単価が高いが、これは工程管理が厳しく、工程(均質化、検査)が追加されるためである。しかし、ビレット原料が機械加工や成形におけるスクラップ、再加工、不合格品を減らすことができれば、部品の総コストはより低くなる可能性がある。バイヤーは、原材料の節約と加工許容量、 サイクル時間、性能向上の価値を比較検討する 必要がある。.

環境の観点からは、アルミのリサイクルは依然として非常に効率的です。ビレットには一般的に二次原料が含まれており、ビレットから部品を製造すると、部品の寿命が延び、耐用年数終了時のリサイクル性が向上するため、ライフサイクル全体の廃棄物が削減されることがよくあります。.

製造ロードマップ:図面や注文書でビレットを指定するタイミング

コンポーネントが以下のいずれかを満たす必要がある場合は、ビレットを指定してください:

-

高い疲労要件または繰り返し荷重

-

一般的な鋳造部品の能力を超える厳しい寸法公差

-

成形前に均質化が必要な高強度合金 (2xxx または 7xxx シリーズ)

-

気孔が致命的となるような深い内部加工

注文書には、合金、調質、均質化、ミル証明書の要件、寸法公差、および合意されたNDTまたは顕微鏡写真の受入基準を含める。.

ビレットを好む用途の実例

-

航空宇宙構造用継手および機械加工部品(着陸装置用継手、コントロール・リンケージ)。.

-

高性能自動車部品とカスタムホイールブランク。.

-

厳しい公差と再現可能な材料挙動を必要とする精密工具、治具、固定具。.

-

ビレットを清浄にすることで、高速押出でも欠陥のないプロファイルを実現する特殊押出。.

表:原料を選ぶ際の経験則

| 必要性 | 好む | なぜ |

|---|---|---|

| 最低材料単価 | インゴットまたは再溶解 | より低い一貫性を受け入れる |

| 加工における高い再現性 | ビレット | 制御された微細構造 |

| 機械的要求の低い複雑な鋳造形状 | キャスティング | 最小限の機械加工 |

| 大型平板製品 | スラブまたはプレート | 圧延工場で生産 |

ビレット用語の実際の使われ方

マーケティング用語やアフターマーケッ ト用語では、「ビレット」は単に「非鋳造」や「ソリッド からの機械加工」を意味することがある。調達とエンジニアリングを明確にするためには、マーケティング用語を避け、要求される本当の技術的属性を特定すること。業界標準と工場証明書は、バイヤーが必要とする真のトレーサブルな詳細を提供します。.

RFQにコピーできる仕様書のサンプル・スニペット

アルミニウム押出ビレット、合金6061、生産ルートDC鋳造および均質化、直径200mm(公称)、長さ6,000mm、化学組成および引張値を示すミル試験証明書が必要、真直度公差2mm/6m、バイヤーの要望によりオプションで超音波検査を行う。.

アルミニウム」という言葉だけでなく、規格で認められている正確な合金および調質記号を使用してください。.

表:一般的な合金ファミリーと典型的なビレット用途

| 合金ファミリー | 代表的なビレットの用途 | 重点物件 |

|---|---|---|

| 1xxx(純アルミニウム) | 電気、化学容器 | 導電性、耐食性 |

| 2xxx | 航空機構造部品 | 高強度、耐疲労性 |

| 5xxx | 舶用押出材および溶接構造物 | 耐食性、溶接性 |

| 6xxx | 一般押出材およびフレーム | バランスの取れた強度、押し出し性 |

| 7xxx | 応力の大きい航空宇宙部品 | 非常に高い強度、慎重な加工が必要 |

よくある質問

アルミビレット対鋳造:性能と供給に関するFAQ

1.アルミビレットは鋳造部品より強いですか?

2.リサイクルアルミニウムから高品質のビレットを作ることはできますか?

3.ビレットの典型的な形状とサイズは?

4.ビレットパーツ」とは、1つのブロックから削り出したものという意味ですか?

5.ビレットは押出成形にのみ使用されるのですか?

6.ビレットの価格はアルミ地金と比べてどうですか?

7.ビレットの出荷にはどのような書類が必要ですか?

最低でも 工場試験証明書(MTC). .航空宇宙部品や重要な自動車部品には、次のようなものがある:

- 超音波検査結果(内部クラックの場合)

- 粒度の検証

- 均質化サイクルの記録

8.どのアルミニウム合金も同じように押出成形に対応できますか?

9.ビレットからの機械加工は、鋳物を使うよりも経済的ですか?

10.ビレットを溶かして別の形状に再鋳造できますか?

バイヤーとエンジニアへのクロージングの提案

-

図面や注文書には、「アルミニウム」という言葉だけでなく、合金番号、調質、均質化要件、試験義務などを明記する。.

-

疲労が重要な部品や高精度の部品については、均質化の記録とミルテスト証明書のあるビレットを要求する。.

-

コスト重視のバルク再溶解用途には、インゴットまたは低グレードの鋳物が適しています。原料コストと後処理および部品のライフサイクル性能のバランスをとる。.