セラミック・フォーム・フィルター アルミニウム鋳造において、非金属介在物の除去、メルトフローの安定化、トラップガスや二膜欠陥の低減、鋳物の機械的特性と表面仕上げの改善など、重要な役割を果たす。適切に選択・設置されれば、スクラップ率を下げ、一貫したプロセス制御を可能にし、構造部品、自動車部品、航空宇宙部品、高品質の消費者向け部品を生産する鋳物工場に高い投資対効果をもたらす。.

セラミック発泡フィルタは、アルミ鋳造や非鉄鋳造において、主にどのような役割を果たしているのでしょうか?

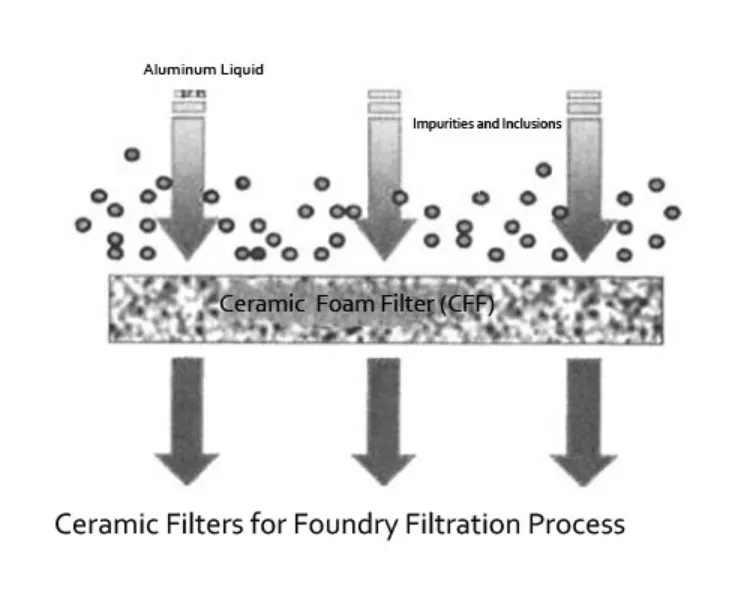

セラミック発泡フィルターは、非金属粒子を捕捉する物理的バリアとして機能し、金型に入る金属前面をより安定した層流にするために流れを修正します。実用的には、これは最終部品の介在物の減少、表面欠陥の減少、気孔率の減少、二重酸化物バイフィルムの形成を減少させる乱流の少ない静かなゲートシステムを意味します。固体および半固体の介在物を除去し、流動エネルギーを減衰させることで、下流の金型を保護し、複雑な形状の充填挙動を改善します。.

こちらもお読みください: セラミック発泡フィルターの製造工程.

粒子の捕捉と流れの調整だけでなく、フィルターは間接的に、巻き込まれた水素やその他のガスの低減を支援することができます。これは、金属流の乱れが少ないため、ガスの巻き込み現象が少なくなり、鋳型の上流でマイクロバブルの合体が促進されるためです。適切に適合したセラミックフォームろ過は、再現可能な機械的特性が要求される荷重のかかる鋳物を製造する鋳物工場にとって、しばしば標準的な工程管理要素になります。.

どのような素材や製造グレードがあり、それらが性能にどのように影響するのか?

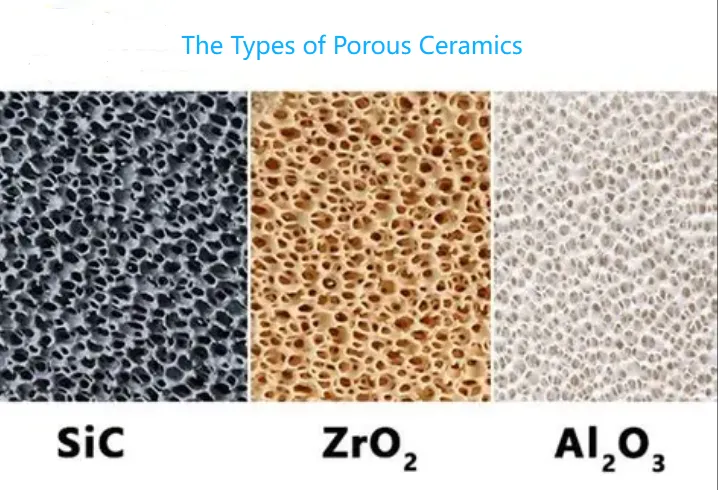

セラミック発泡フィルターは、温度、化学的適合性、機械的強度に最適化された複数の耐火物から製造されています。商業的な鋳造で使用されている主な種類は以下の通りです:

-

高純度アルミナベースのフィルターで、リン酸塩結合のものが多い。溶融アルミニウム中での化学的安定性に優れ、機械的強度も高い。一般的な使用温度は、アルミニウムや多くの非鉄合金に適しています。.

-

鉄および高温用途向けの炭化ケイ素および炭化ケイ素含有複合材。耐熱衝撃性と機械的堅牢性が高く、鉄金属濾過に適しています。.

-

ジルコニアと安定化ジルコニアのブレンドで、極めて高い耐薬品性と耐摩耗性を実現。.

-

アルミナ-シリカ混合製品によるコストパフォーマンスのバランス。.

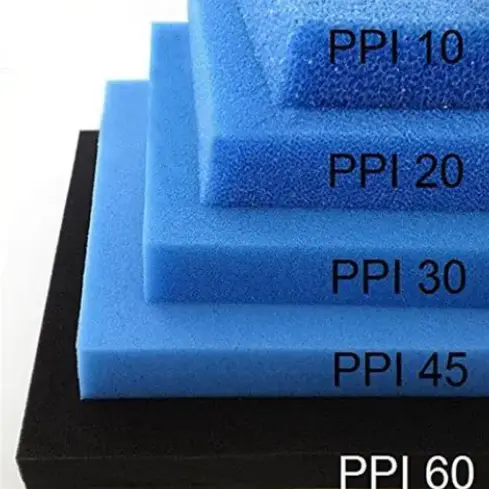

フィルターの性能は、一般的に孔密度(PPI、1インチあたりの孔数)、セル/窓サイズ、孔隙率、透過率、圧縮強度によって規定される。メーカーはグレード(例えば10~80PPI)を公表しており、PPIが低いほど孔が粗く流量が多く、PPIが高いほどろ過が細かく介在物の捕捉率が高いが圧力損失が大きくなる。適切なケミストリーとグレードを選択することで、封入物の捕捉、圧力損失、注湯時の機械的堅牢性のバランスをとることができる。.

セラミック発泡フィルターはどのように介在物を捕捉するのか?ろ過メカニズム

セラミック発泡フィルター内のろ過は、単一の物理的事象ではなく、多孔質ネットワーク全体に作用するメカニズムの組み合わせである:

-

慣性インパクション:勢いのある大きな介在物は流線から逸脱し、フィルター内のリガメント表面に衝突する。.

-

インターセプト:靭帯の近くを通る流線に沿った粒子が表面に接触し、付着する。.

-

拡散とブラウン運動:サブミクロン粒子の場合、表面接触につながるブラウン運動による寄与は小さいが、関連することもある。.

-

デプスキャプチャとストレーニング:セラミックフォームフィルターはディープベッドモードで作動します。粒子はフィルターの表面だけでなく、厚さ全体にわたって複数の平面に留まります。これにより、捕捉された粒子がフィルター容量全体に分散され、目詰まりするまでの耐用年数が延びます。.

これらのモードからは2つの結果が導かれる。第一に、捕捉効率は粒度分布と流速に強く依存する。第二に、捕捉は体積内で行われるため、フィルターは問題となる圧力損失を引き起こす前に高質量分率を捕捉することができ、連続注入や大型鋳物に非常に適している。.

フィルターの孔構造と水理挙動は、ろ過効果をどのように制御しているのか?

セラミックフォームフィルターの透水挙動は、気孔率、窓径、セル形状によって決定される。これらの微細構造の特徴によって、与えられた流量に対する透過率と圧力損失が決まります。実験的研究から得られた主な見解は以下の通りである:

-

透水性は圧力損失と反比例の関係にあり、粗いフィルターほど一定流量の圧力損失は低くなるが、微細な介在物の捕捉効率は低くなる。.

-

典型的なアルミニウム鋳造における流動体制(多くの場合層流から遷移流)は、気孔密度が高くなる(PPIが高くなる)ことでセル内の局所的なレイノルズ数が減少し、より小さな介在物の捕捉が向上することを意味する。.

-

メーカーや独立した研究者は、技術者にゲート設計のためのデータを提供し、過剰な充填圧力や流れに起因する欠陥を回避するために、グレード間の透過性と圧力降下を測定する。.

ゲーティングシステムを設計する際、エンジニアはフィルターベンダーから提供された、あるいは社内で測定した圧力降下対流量曲線を使用する。これは、冶金学的な清浄度目標と実用的な注水制約の両方を満たすために、孔径と厚さを選択するための基礎となる。.

セラミックフォームフィルターはどのように選択され、ゲーティングシステム内に配置されるべきか?

フィルターの選択と配置も同様に重要である。アルミニウム鋳物工場に推奨されるグッドプラクティスは以下の通りです:

-

メタルフローが最初にフィルターに接触するように、フィルターはランナーまたはフィルターボックス内の金型の上流に配置してください。水平に配置することで、フィルターへの直接の衝撃力が減少するため、特定の金型形状では、より優れた層流充填が得られることがよくあります。.

-

充填時間とゲート速度が設計限界内に収まるように、圧力降下が利用可能なヘッドの数分の一以下になるようにフィルター面積と厚さを選択する。過度の圧縮荷重や小型フィルターへの直接の衝撃を避ける。.

-

ガスケットを使用し、正しいシート形状にすることで、フィルターエッジ周辺での金属バイパスを防ぎ、濾過の効果を失わせないようにする。多くのサプライヤーは、適切なシールを確保するために、適合するガスケットとフィルターフレームを提供しています。.

-

リスクの高い鋳物については、粗いプレフィルターが大きなスラグを除去し、より細かい二次フィルターが溶融物を研磨する二段式濾過を検討する。.

濾過性能を低下させる典型的な原因は、溶融金属がフィルターを迂回するような誤った向きや不十分なシーティングである。もう一つのよくある間違いは、注湯速度に対して細すぎるフィルターを選んでしまい、早期の目詰まりや乱流を引き起こしてしまうことです。.

ビデオ紹介アルミナセラミックフォームフィルタープレートはアルミ鋳造に使用されます。.

セラミックフォーム濾過によって、鋳物工場はどのような測定可能な利益を得ることができますか?

セラミック・フォーム・フィルターを使用することで、品質、歩留まり、プロセスの信頼性において、複数の測定可能な利益が得られる:

-

介在物関連の欠陥の減少 スクラップ率や再加工率の低減につながります。典型的なケーススタディでは、構造部品の介在物による不合格が大幅に減少しています。.

-

機械的特性の向上, これは、介在物とバイフィルムが応力を集中させる働きをするためである。.

-

表面仕上げの向上, 機械加工代と仕上げコストを削減する。.

-

工具の摩耗が少なく、ゲート閉塞が少ない, なぜなら、より大きな介在物は上流で除去されるからである。.

-

プロセスの安定性, なぜなら、フィルターが速度プロファイルを緩和し、注入速度のわずかな変動に対する感度を低下させるからである。.

経済的には、中・高価値鋳物の歩留まり向上に対して、フィルターのコストは通常わずかです。多くの鋳物工場では、製品価値と初期不良率にもよりますが、数十から数百鋳物で投資回収が可能であると報告しています。.

よくあるインストールエラーとトラブルシューティング

典型的な問題と是正措置:

-

エッジでのバイパス:ガスケットとシートのサイズが正しいことを確認する。バイパスが検出された場合、フィルターフレームに熱によるゆがみがないか確認し、必要に応じてリジッドリテインドフレームに変更する。.

-

注湯中のフィルター破損:衝撃速度を確認し、より厚いフィルターまたは段階的プレフィルターを検討する。衝撃を分散させるため、適切な場合は水平取り付けを使用する。.

-

早期の目詰まり:フィルターが早期に閉塞する場合は、フィルターが溶融物の清浄度や注湯速度に対して細かすぎるか、溶融物に過剰な酸化物やスラグが含まれている可能性がある。フラックスの前洗浄、脱ガス、またはより粗いプレフィルターがこれを解決することができる。.

-

インクルージョンの除去が不十分:フィルター等級が正しいこと、バイパスがないこと、フィルターがランナーの乱流装置やチョークの上流に設置されていることを確認してください。.

多くの鋳物工場では、フィルター等級、注湯率、鋳造形状、欠陥率を記録した簡単なフィルター性能ログを保管しています。数週間にわたり、このデータからフィルター等級と工程間の系統的な不一致が特定されます。.

フィルター性能の試験方法、規格、バリデーション

プロセス・エンジニアと製品エンジニアは、研究室での試験と現場での試験を組み合わせて使用する:

-

圧力-流量曲線 設計されたゲート設計は、過剰な背圧の回避に役立つ。これらの測定は、金属密度にスケーリングされた水試験や、制御された溶融金属試験で行われることが多い。.

-

金属組織検査 フィルターで捕獲された介在物と鋳物の断面から、介在物の面積率と粒度分布を定量化した。.

-

機械試験 引張強さ、伸び、疲労については、設計規定で要求されている。.

-

清浄度指数 位相差顕微鏡検査や、封入体の数や大きさの自動画像解析などである。.

-

プロセス能力分析 濾過前と濾過後の不良率を比較し、経済的な正当性を示す。.

したがって、期待値を設定し、社内で性能を検証するには、実用的なベンダーのデータシートと独立した水力特性試験が不可欠である。.

比較表:一般的なフィルター化学物質と典型的な鋳造用途

| 材料化学 | 典型的な溶融/動作範囲 | 最適な金属 | 強み | 制限事項 |

|---|---|---|---|---|

| 高純度アルミナ(Al2O3、リン酸塩結合) | 短時間露光の場合は1200℃以上 | アルミニウム、アルミニウム合金、一部の非鉄金属 | Alとの化学的適合性に優れ、機械的強度が高く、コストパフォーマンスに優れる。 | 高炭素鉄メルトには不向き |

| 炭化ケイ素(SiC) | 1600℃まで | 鋳鉄、鋼鉄、一部のニッチ非鉄 | 高い耐熱衝撃性、耐摩耗性 | 形状によってはコストが高くなる。 |

| ジルコニア・ベース | 非常に高い温度安定性 | 特殊鉄およびニッチ合金 | 優れた耐薬品性と機械的強靭性 | 最もコストが高く、他のケミストリーが失敗した場合に使用される。 |

| 混合アルミナ・ケイ酸塩 | 中~高 | 一般非鉄 | コストとパフォーマンスのバランス | 中間の耐薬品性 |

(出典:メーカーの製品ライン概要および独立した材料レビュー)。.

一般的なグレード表:PPI、おおよそのウィンドウサイズ、一般的な使用例

| グレード(PPI) | 窓径(μm) | アルミニウム鋳造における代表的な用途 |

|---|---|---|

| 10 PPI | 3000-5000 | 粗いプレフィルター(スラグ除去や大流量用 |

| 15 PPI | 2000-3500 | 汎用:中程度の清浄度を必要とする大型鋳物 |

| 25 PPI | 1000-2000 | 多くの構造用アルミニウム鋳物の標準仕上げフィルター |

| 30-40 PPI | 500-1200 | 高い伸びと表面仕上げを必要とする重要部品用の精密ろ過 |

| 50-80 PPI | <500 | 研究室または特殊用途、圧力損失の増加 |

データは指標であり、PPIと空隙率のメーカー定義に依存する。必ずベンダーの透磁率と圧力降下データを使用して検証してください。.

実践的な調達とプロセス・エンジニアリングの選定チェックリスト

-

冶金学的分析により、清浄度目標と許容介在物サイズを定義する。.

-

予想される注入量とフィルターシートでの使用可能なヘッドを記録する。.

-

候補となるグレードについて、サプライヤーに透 過率と圧力損失曲線を要求する。.

-

合金の化学的性質と使用温度に適合するフィルター化学物質を選択する。.

-

フィルターシートとガスケットをバイパスしないように設計する。.

-

複数のシフトまたは長時間の運転を使用する場合は、フィルターの質量捕捉能力を評価し、交換間隔を計画する。.

-

フィルター前後のサンプリング、金属組織学、機械的試験を含む管理試験を実施する。.

-

成果を記録し、コスト対収量で等級と面積の組み合わせを最適化する。.

経済的事例

ある自動車用サスペンション部品を製造する中規模鋳物工場は、次のような単純化した例を報告しています。セラミックフォーム濾過を導入し、ゲーティングを若干設計し直したところ、介在物関連の欠陥によるベースラインのスクラップが4%から1.5%に減少しました。フィルターやフレームによる鋳造あたりの工程コストの増加は、スクラップや再加工の削減により正味の節約となったため、数週間で相殺された。実際のリターンは、部品の価値、サイクルタイム、欠陥コストに依存するため、企業は短期間の管理されたパイロット試験を実施し、特定の環境における利点を定量化する必要がある。濾過が正しく実施された場合、中・高価値の鋳物に対して、かなりのROIが得られることが、メーカーのデータと独自の研究によって裏付けられています。.

研究の進歩とエンジニアが注目すべき点

最近の実験的研究は、水理特性評価、細孔形状を調整するための付加製造ルート、より微細なろ過を提供しながら靭性を向上させる複合化学物質に重点を置いている。科学的な文献は、透過性、圧力降下挙動、および捕捉効率をグレードごとに定量化しており、エンジニアはゲート設計のためのより良い予測ツールを得ることができる。フィルターにかかる負荷を軽減するために、脱ガスやスキミングなどの上流のメルトコンディショニングと濾過を組み合わせることによって、性能が最適化されつつある。.

プロセス制御のベストプラクティスまとめ

-

濾過を、日常的なメルト洗浄工程(フラックス、脱ガス、スキミング)と組み合わせる。.

-

予測されるインクルージョンのスペクトルと注入速度に適合したフィルター等級を使用する。.

-

バイパスを避けるため、機械的なシーティングと適切なガスケットを確保すること。.

-

フィルタのパフォーマンスデータとキャスティングの品質指標を長期にわたって記録し、分析します。.

-

高濃度インクルージョン環境では、段階的濾過を考慮する。.

これらの実践により、濾過は品質管理の予測可能で信頼できる要素となる。.

表:クイック・トラブルシューティング・マトリックス

| 症状 | 考えられる原因 | アクション |

|---|---|---|

| 介在物の減少はほとんどない | エッジでのバイパス、または誤った配置 | シーティングの点検、ガスケットの交換、フィルタの位置変更 |

| フィルターがすぐに詰まる | フィルターが細かすぎるか、酸化物の負荷が高い | より粗いプレフィルターを使用し、上流のメルトクリーニングを改善する。 |

| フィルター破損 | 高い衝撃速度または熱衝撃 | フィルターを厚くするか水平に取り付けると、ゲート速度が低下する |

| 鋳造品質のばらつき | 注湯量またはフィルター・グレードの不一致 | 注湯パラメータの標準化、同一ロットフィルターの使用 |

セラミックフォームフィルター(CFF):技術FAQ

1.セラミックフォームフィルターを使用する最も重要な利点は何ですか?

2.セラミック発泡フィルターは水素のような溶存ガスを除去しますか?

3.連続注水中のフィルターの交換頻度は?

4.フィルターが細かい(PPIが高い)方が常に良いのか?

5.セラミックフォームフィルターは再利用できますか?

6.アルミニウム合金に最適なフィルターケミストリーは?

7.バイパスを防ぐために、フィルターはどのように設置すべきですか?

8.フィルターは充填時間やゲーティング設計に影響しますか?

9.環境や取り扱いの安全性に問題はないか?

10.本格的な採用の前に、どのような検証ステップを踏むべきか?

エンジニアと調達のためのクロージング提案

セラミックフォームろ過を成功させるために

-

冶金学的清浄度と部品性能の両方について、ベースライン測定と設置後測定を行い、的を絞ったパイロット試験を実施する。.

-

サプライヤーに浸透性と圧力降下のデータを要求し、現場で検証するための試供品を要求する。.

-

流速を制御し、バイフィルムの形成を避けるために、ろ過の決定をゲーティング設計計算に組み込む。.

-

フィルターの等級、注湯パラメータ、鋳造欠陥をリンクするログを管理し、最適な等級と領域が特定されるまで反復する。.

-

多くのベンダーがアプリケーション・エンジニアリングの支援を提供している。.