金属鋳造物の気孔は、ほぼ常に二つの根本的なプロセスに起因する。すなわち、溶融金属中でのガスの閉じ込めまたは発生、および凝固時の給湯不足による収縮空洞の発生である。アルミニウム鋳造物における気孔問題の大半は、これら二つのメカニズムの組み合わせまたは変形形態である。厳格な溶湯処理(脱ガスとろ過)、適切に設計された湯口と給湯構造、適切な排気、および溶湯処理剤などの消耗品の目的別使用によって、気孔発生を効果的に抑制できる。 セラミック・フォーム・フィルター フラックスを使用することで、鋳造所は気孔率を劇的に低減し、圧力耐性と構造強度の仕様を確実に満たすことができます。AdTechは供給します 脱ガスシステム, 粒状およびフラックス化学組成、ならびに標準プロセス制御と統合可能なセラミックフォームフィルターにより、ガスおよび介在物関連の気孔率を低減し、溶融品質の向上を通じて収縮を緩和する。.

1. 多孔性とは何か、そしてなぜ重要なのか

気孔とは、鋳造物内部または表面に存在する空隙、空洞、あるいは微小孔のネットワークであり、局所的な密度低下を引き起こし、機械的特性、耐圧性、疲労寿命、または外観を損なう可能性がある。自動車、油圧機器、航空宇宙、民生用アプリケーションの多くにおいて、微細な気孔でさえも疲労寿命の低下、漏洩の発生、あるいはコーティングや機械加工への干渉を引き起こすため、不良品判定の原因となる。 したがって、気孔率の低減は鋳造メーカーにとって中核的な品質課題であり、冶金学、熱制御、および溶湯の的を絞った処理を組み合わせることで最も効果的に対処できる。.

2. 気孔タイプの広範な分類

金属鋳造物における気孔は、大まかに分類すると、発生原因と形態によって区別される。.

起源によって

-

ガス細孔:金属が凝固する際に核生成・成長する溶解ガスまたは混入ガスによって形成される細孔。アルミニウム合金では水素が主原因である。.

-

収縮空孔:液体金属が凝固時の体積変化を供給できないために生じる空隙。通常、最後に固化する高温部位に生じる。.

-

反応性または含有物起因の気孔:金型材料、コーティング、または汚染物質が溶融物と反応し、局所的なガスまたは非金属の空洞を形成することで生じる空洞。.

形態およびサービス効果(一般的な技術分類)

-

盲孔:表面から始まり内部で終わる。.

-

多孔性による:複数の表面に開口し、漏洩経路を形成する。.

-

完全封入気孔:内部に存在し周囲の金属で封じ込められている。加工後や放射線検査によってのみ判明することが多い。.

これらの分類は実際には重複する。特定の鋳造品にはガス欠陥と収縮欠陥が混在している場合があり、それらを区別するには多層的な診断が必要となる。.

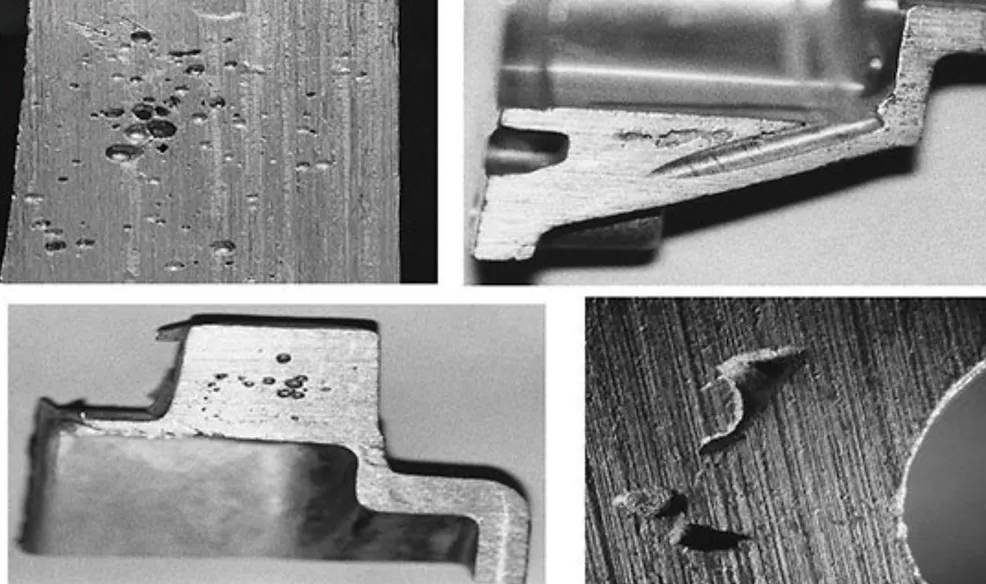

3. 詳細な気孔の種類、外観および根本原因

以下は、設計者やプロセス技術者が実践的に活用できる分類法です。各項目には典型的な外観、根本原因、および発生源の手がかりが記載されています。.

3.1 ガス細孔率(球状または滑らかな壁の細孔)

外観ほぼ球形の空洞、滑らかな内面、時に樹枝状結晶間領域に集積する。.

主たる原因溶湯中の過剰な溶解ガス(アルミニウム中の水素)または乱流充填時の空気・ガスの巻き込み。水素の溶解度は凝固に伴い急激に低下するため、気泡が核生成する。.

一般的な手がかりガス含有金属の履歴(再加熱スクラップ、水分汚染フラックス)、溶湯の脱ガス不良、高い注湯乱流、酸化物の存在による灰色の内部細孔壁。.

表示される場所: 組織全体に分散し、樹枝状突起間隙と遅く固化する中心部に集中する。.

3.2 収縮孔(樹枝状または不規則な空隙)

外観不規則な形状の空洞で縁がギザギザしており、しばしば連結またはネットワークを形成する。ホットスポットを占める傾向がある。.

主たる原因最終凝固領域における凝固収縮を補償する液体金属の供給が不十分。形状と温度勾配がホットスポットを引き起こす。.

一般的な手がかり部品全体で一貫した位置にあり、厚肉部分や冷却・冷却経路設計が不十分な形状に結びついている。.

表示される場所最終凝固帯、断面遷移部、コア交差部。.

3.3 微細孔隙率(微収縮)

外観:微細な、時にサブミクロンレベルの細孔が枝界間に存在;エッチング後顕微鏡下で観察するとハチの巣状に見える。.

主たる原因樹枝状凝固の後期段階における収縮と局所的なガス発生の組み合わせ。そのメカニズムは、微細組織スケールにおける収縮の成長に関連している。.

一般的な手がかり:走査型電子顕微鏡(SEM)またはCTスキャンで観察可能。肉眼では確認できなくとも、延性と耐疲労性を制限する。.

3.4 表面または皮質の多孔性

外観鋳造表面に小さな凹みまたは水ぶくれが生じる。.

主たる原因金型表面付近でのガスの閉じ込め、金型材料と金属との反応、あるいはコーティング剤やバインダーからの蒸気。.

一般的な手がかりコア、通気孔、または金型の表面付近に局所的に発生する。気孔縁部の変色を伴うことが多い。.

3.5 吸い戻し空隙率

外観ゲートや湯口との接合部付近に不規則な空洞が生じる。.

主たる原因固化時の急激な圧力変化、または金属がキャビティから逆流する原因となる不十分なゲート設計。.

一般的な手がかり固化時のゲート形状、不適切なライザー配置、および金属供給の断続に関連している。.

3.6 混入空気または折り目多孔性

外観:週状トンネルまたは細長い空洞。しばしば空洞内壁に酸化膜が形成される。.

主たる原因充填時に乱流が酸化物含有表面を溶融液中に折り込む。巻き込まれた酸化物膜が金属を分離し、細長いポケットを形成する。.

一般的な手がかり: 酸化物による継ぎ目と、内部の空隙に生じた黒色薄膜が観察される。.

3.7 反応多孔性

外観局所的な不規則な孔が、しばしばコア付近や被覆界面付近に生じる。.

主たる原因溶融金属と鋳型/中子バインダー、あるいは閉じ込められた揮発性物質との化学反応により局所的なガスが発生する。.

一般的な手がかりコーティングされた砂、バインダー残留物、または修復されたコア領域との接触点に位置する。.

4. 固化過程における多孔性の形成メカニズム

合金の凝固は、熱除去、溶質の再分布、および気体溶解度の変化が動的に相互作用する過程である。主に二つのメカニズムが支配的である:

ガスの核生成と成長温度が低下すると、液体アルミニウム中の水素溶解度は温度にほぼ直線的に比例して減少する。したがって溶解した水素は過飽和状態となり、気泡が核生成する。気泡が逃散できない場合、あるいは残存液体に再溶解できない場合、それらは気孔として残留する。急速冷却では多数の微細な気孔が生成されやすく、緩やかな冷却では気泡がより大きく成長する。適切な溶湯脱ガス処理は初期水素濃度を低減し、気泡形成の駆動力も低下させる。.

給餌失敗と体重減少すべての金属は凝固時に収縮する。樹枝状ネットワークが流れを阻害し、液相金属の供給が最終凝固領域に到達できない場合、空洞が生じる。鋳造物の形状、温度勾配、および湯口・ゲート設計がこれを制御する。凝固後期に樹枝間液相が孤立し体積補償を供給できなくなった箇所で、微細気孔がしばしば発生する。.

気泡によるものか収縮によるものかを判別することは極めて重要である。なぜなら、その対応策が異なるからである。気泡の問題には溶湯の清浄化や脱ガスが有効である一方、収縮の問題には熱処理や金属流動性の改善(例えば、湯道の再設計や局所的な冷却装置の設置など)が必要となる。.

5. 診断方法とそのそれぞれが明らかにすること

単一の検査方法では全ての気孔を検出できない。多層的なアプローチを採用する。.

5.1 目視検査および顕微鏡検査

迅速かつ低コスト;切断後の微小スケールにおける表面多孔性と細孔形状の可視化に適している。.

5.2 放射線撮影およびX線検査

システムの解像度よりも大きい内部細孔に適しています。細孔が孤立しているか、接続されているか、あるいはネットワークを形成しているかを表示できます。.

5.3 コンピュータ断層撮影(CT)

気孔分布と形態の三次元マッピング。安全上重要な部品や故障解析に強く推奨される。CTは収縮ネットワークから気体状の球状気孔を分離できる。.

5.4 金属組織切断とSEM

微細な微細多孔性と微細構造的背景を明らかにする。SEM/EDSを用いて、キャビティ内部の酸化皮膜を確認し、混入の有無を判断する。.

5.5 水素分析と溶融試料採取

溶融物中の溶解水素濃度を直接測定する。推奨閾値を超える場合、ガス孔隙が生じる可能性が高くなる。.

5.6 圧力試験および漏洩検出

気密部品については、漏れ試験により多孔性や盲漏れ経路を迅速に特定します。.

診断ワークフローでは通常、CTまたはX線スキャンを金属組織検査および溶融水素試験と組み合わせて、根本原因を特定する。.

6. 予防および管理戦略(プロセスおよび消耗品)

気孔防止はシステム全体での取り組みである。解決策は四つの柱に分類される:溶湯品質、熱設計とゲート設計、金型/排気対策、そして必要に応じた鋳造後の修復措置である。.

6.1 溶解品質:脱ガスとろ過

-

ガス抜き溶解水素を除去するための真空または不活性ガスによる回転式脱ガス処理と、酸化物や非金属介在物を除去するためのフラックス処理を組み合わせる。適切な脱ガス処理により、ガス孔隙リスクを劇的に低減できる。.

-

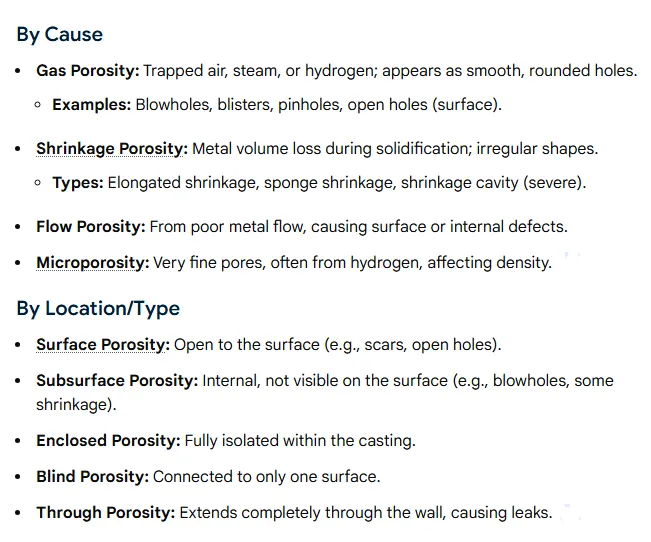

ろ過セラミックフォームフィルターと深層フィルターは、巻き込み欠陥や気孔の核生成部位となる酸化皮膜やスラグ介在物を除去します。適切に配置されたセラミックフォームフィルターは金属の流れを滑らかにし、乱流を低減します。アドテックのセラミックフォームフィルターは、ミクロンレベルの捕捉性能と低圧力損失を実現するよう設計されており、ゲートシステムにおいて効果を発揮します。.

6.2 ゲート、ライザー、および熱制御

-

ライザーの配置とサイズ最終凝固領域へ鋳湯を供給するライザーを設計する。ホットトップ、内部ライザー、またはチルを用いて凝固経路を制御する。.

-

悪寒局所的な冷却により、固化を加速させ、ホットスポットや収縮を重要な表面から遠ざけることが可能となる。.

-

充填制御適切なゲート形状と注湯速度を用いて乱流を低減する。滑らかな層流は巻き込まれた酸化皮膜を減少させる。.

6.3 金型、中子およびコーティングの管理

-

発散注湯時に発生するガスを適切に排出する経路を確保すること。不十分な排気はガスを閉じ込め、気孔の原因となる。.

-

コアとバインダーの選定低揮発性バインダーを使用し、コアが十分に硬化し残留揮発性物質を含まないことを確認する。砂の水分を管理する。.

-

スプレーとコーティングの選択注湯温度で揮発性物質を生成するコーティングは避けること。.

6.4 プロセス監視とフィードバック

-

水素追跡定期的な水素溶解度チェックを実施する。記録を保持し、レベルが目標値を超えた場合に是正脱ガスを実行する。.

-

熱シミュレーション鋳造シミュレーションソフトウェアを使用してホットスポットを特定し、金型製作を確定する前にゲートと湯口の設計を反復的に改善する。.

-

非破壊検査重要部品に対する定期的な放射線検査またはCTサンプリングを実施し、継続的な管理を確保する。.

6.5 鋳造後の補修

-

真空含浸圧力密閉が必須だが盲孔隙を有する部品については、ポリマーを用いた真空含浸により漏洩経路を封止できる。これは適切な工程管理に代わるものではなく、補修手段である。.

7. AdTech製品が多孔性制御プログラムにどのように組み込まれるか

アドテックは、上記の4つの柱に統合される機器と消耗品を製造しています。以下に、これらの製品を用いて多孔性を制御する方法に関する実践的な提案を示します。.

7.1 アドテック脱ガスシステム

-

容量と合金に応じて回転式脱ガス装置または真空脱ガスを使用する。水素レベルは業界固有の閾値以下を目標とする(多くのアルミニウム合金では一般的に<0.10~0.15 mL/100 gだが、部品要求仕様を確認すること)。脱ガスはガス孔食に対する主要な防御策である。合金と保持時間に応じて最適化された攪拌プロファイルと脱ガスを組み合わせる。.

7.2 アドテック 溶剤 およびフラックス注入

-

アドテックの微粒子フラックスおよびカバーフラックス配合は、金属の清浄度を向上させ、保持および輸送中の溶湯表面を保護します。フラックスは金属表面における介在物の除去を助け、空気の混入を抑制します。取鍋移送および移送工程ではフラックスを使用してください。フラックス注入装置は、鋳造工程の反復作業において安定した投与量を供給できます。.

7.3 AdTech セラミックフォームフィルター

-

鋳型上流のゲートシステムにセラミックフォームフィルターを設置し、酸化皮膜や介在物を除去するとともに流れを安定させる。フィルターは熱緩衝材としても機能し、合金やゲート面積に応じて多孔率(ppiまたは1インチあたりの孔数)で指定可能である。.

7.4 統合的アプローチ

-

最良の結果を得るには、まずろ過を行い、次に脱ガス処理を施し、最後にフラックス保護を仕上げとして施す。実践例:金属をセラミックフォームフィルターを通して移送ポットに注ぐ;回転式真空装置または不活性ガスパージで移送ポットを脱ガスする;注湯と脱ガス処理の間にフラックスカバーを適用し、再ガス発生を抑制する;複雑な形状や介在物のリスクが高い場合は、第二のフィルターを通して注湯する。.

8. 簡易参照表

表1. 空隙の種類、視覚的手がかり、考えられる根本原因

| 多孔質タイプ | 視覚的手がかり | 考えられる根本原因 | 典型的な是正措置 |

|---|---|---|---|

| ガス気孔率 | 球形で滑らかな壁の細孔;灰色の内壁 | 高溶解水素、乱流充填、水分 | 溶解脱ガス、フラックス処理、乱流低減 |

| 収縮気孔率 | 不規則な空洞、ギザギザの縁、ホットスポットに位置する | 給餌失敗、不十分な昇降路、温度勾配 | ライザーの再設計、冷却、ゲート最適化 |

| 微細孔隙率 | SEM下で観察可能な微細な樹枝状細孔 | 微小収縮とガス閉じ込めの複合効果 | 制御冷却、合金改質、溶湯品質。. |

| エントレイン/オキシドフォールド | 酸化膜を有する細長いトンネル | 乱流流動による酸化物の折り畳み | ろ過、乱流低減のためのゲート制御 |

| 表面多孔性 | 表面の穴または水ぶくれ | カビの揮発性ガス、反応 | コアを予備乾燥する、低揮発性コーティングを使用する、通気性を改善する |

| 反応多孔性 | コアに隣接する局所的な穴 | バインダー反応、汚染されたコア | バインダー/コーティングを変更し、コアを洗浄し、適切に焼成する |

表2:代表的な指標と診断方法

| インジケーター | 最良の診断方法 | なぜ |

|---|---|---|

| 漏洩経路 | 圧力試験、CTスキャン | 多孔性を通じて確認する |

| 内部球状細孔 | X線/CT検査+水素検査 | ガスシグネチャと溶融ガスレベルを表示する |

| 微細な樹枝状細孔 | 金属組織学、走査型電子顕微鏡 | 微小収縮の規模を明らかにする |

| 酸化物で覆われた空隙 | 切片作成+SEM/EDS | 酸化皮膜は巻き込みを示唆する |

| 局所的な表面の凹み | 視覚的+金型検査 | 金型/バインダーの問題を示す |

表3. 予防の段階的アプローチ:優先行動と予想される影響

| 優先順位 | アクション | 期待される影響 |

|---|---|---|

| 1 | 定期的な脱ガス+フラックス処理を実施する | ガス細孔率の大幅な減少 |

| 2 | ゲート部分にセラミックフォームフィルターを追加する | 含有物の減少および混入欠陥の減少 |

| 3 | シミュレーションを用いてゲートと立上りを再設計する | 収縮気孔率の低減 |

| 4 | 通気性を改善し、コアを乾燥させる | 下面および反応多孔性 |

| 5 | 定期的な非破壊検査サンプリング(X線/CT) | 全身性ドリフトの早期検出 |

9. アルミニウム鋳造における気孔率低減プロセスチェックリスト

-

基準値の溶融水素を測定し、記録する。.

-

溶湯の流動性と合金に適したセラミックフォームフィルターを設置する。.

-

デガス処理後(大量の熱添加後、注湯前)。必要に応じて不活性ガスロータリーまたは真空を使用すること。.

-

保持および移送中にフラックスカバーを適用し、再ガス化を抑制する。均一に塗布する。.

-

熱シミュレーションによりゲートとライザーの配置戦略を検証し、冷却フィンを設置してホットスポットを解消する。.

-

注湯乱流の低減:テーパ付きランナー、適切な場所での水中注湯。.

-

中子と鋳型が乾燥・硬化していることを確認し、重要な鋳造品には低揮発性バインダーを使用すること。.

-

生産ラインに対して計画的な非破壊検査サンプリング(放射線検査またはCT)を実施する。.

-

制御後も多孔性が持続する場合、根本原因調査を実施する:金属組織学、水素傾向、および流動可視化。.

-

圧力密閉性が必須であり、修理が許容される場合、上流の問題に対処した後にのみ真空含浸を使用すること。.

鋳造ポロシティ診断と最適化:よくある質問

1.気孔率を下げるために最も効果的な唯一のステップとは?

2.ガス気孔率と収縮気孔率の見分け方は?

3.注湯温度を高くすれば、収縮ポロシティはなくなるのか?

4.アルミニウム鋳物に許容できる水素レベルは?

5.セラミック発泡フィルターはすべてのアルミニウム合金に使用できますか?

6.フラックスは脱ガスの代わりになりますか?

7.空隙率モニタリングのために、どれくらいの頻度でNDTを実施すべきですか?

8.CTで微小孔が見つかった場合、どのような治療法が考えられますか?

9.真空含浸はポロシティ漏れの永久的な解決策ですか?

10.不合格品の多い鋳物工場にとって、どの工程変更が最もROIが高いか?

11. AdTechソリューションを活用した最終提言と行動計画

-

ベースライン測定溶湯に対して1週間水素試験を実施し、現在の平均値を測定する。目標値を超える場合は、脱ガスを優先する。.

-

ろ過システムの改修最初の鋳込み前にセラミックフォームフィルターを追加し、酸化皮膜を即時除去するとともに混入を低減する。ゲート面積と合金に基づきフィルターのppiを指定すること。.

-

脱ガスプログラムロータリー/真空脱ガス装置の設置または最適化を実施する。AdTech社の制御されたフラックス添加プロセスと脱ガスを組み合わせ、再汚染を低減する。.

-

設計検証反復的な収縮孔が発生する箇所では、熱シミュレーションを用いてライザーとチル設計を修正する。.

-

監視と反復重要鋳造品にはCT/放射線撮影サンプリングを実施し、気孔率指標を追跡する。各変更の有効性を確認するため、管理された実験を実施する。.

アドテックは、ろ過、フラックス化学、脱気装置を組み合わせたパッケージソリューションと応用ガイダンスを提供し、実際の稼働環境における気孔率低減を実現する統合プロセス改善を支援します。.