適切なスプルーとライザーの設計は、収縮空隙のない鋳造品を生産し、有効歩留まりを高め、スクラップ率を低減するための基本である。スプルー、ライザー、, ゲート制御 鋳造品と冷却構造は、凝固原理、熱伝達制御、および実際の鋳造制約に基づいて共同設計されることで、材料費と加工コストを抑えつつ、ほとんどの収縮欠陥やパイプ欠陥を防止できる。.

1. はじめにおよび中核的な目的

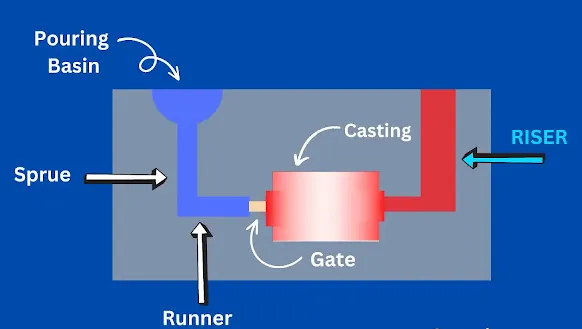

スプルーとライザーの構成要素は、凝固する鋳物に溶融金属を供給する給湯システムを形成する。ゲートが鋳型キャビティへの金属流入を制御する一方、ライザーは凝固時に収縮領域へ溶融金属を供給するのに十分な容量の金属貯蔵庫を提供する。スプルーは通常、注湯カップをランナーとキャビティに接続し、乱流を吸収し空気混入を最小限に抑えながら制御された経路を形成する。.

2. 定義と各構成要素が果たす役割

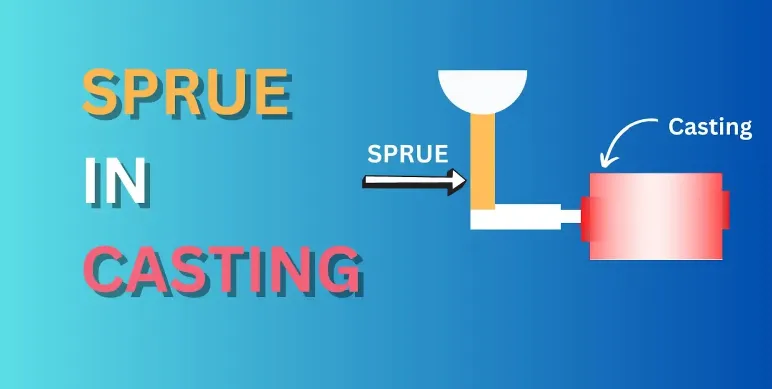

スプルー — 垂直給湯路

スプルーとは、溶湯を注湯槽からゲートシステムへ導く垂直の通路である。主な機能:

-

ゲートを通る流れを維持するために、安定した金属のヘッドを供給する。.

-

テーパー形状と慎重に設計された面積遷移により乱流を低減する。.

-

適切なトラップを設計すれば、スラグやドロスを上部付近に捕捉できる犠牲要素として機能する。.

ライザー — 給餌用貯水槽

ライザー(フィーダーとも呼ばれる)は、フィーダーまたはゲートによって鋳物に接続された局所的な貯留部である。その主な目的は:

-

固化時の体積収縮を補償するために液体金属を供給する。.

-

鋳造の臨界領域の後に凍結し、液体の連続性を維持する。.

給餌システム内のその他の要素

-

注水用盆:飛沫を抑えるための最初の注水位置。.

-

ランナー:キャビティ間に金属を分配する水平チャンネル。.

-

ゲート:金型キャビティへの最終的な絞り込み。.

-

冷却:特定の領域で凝固を促進するための局所的な放熱器。.

3. 供給性能を決定する凝固の基礎原理

方向性凝固原理

効果的な給湯は、薄い部分から湯口へと移動する制御された凝固前線を確立することに依存する。湯口は、給湯先の鋳造領域が完全に凝固するまで溶融状態を維持しなければならない。これは単純な熱的論理で説明されることが多い:金属は局所的な冷却速度が最も高い場所で最初に凝固する。したがって湯口は、より低い冷却速度またはより大きな熱容量を有していなければならない。.

凍結弾性率の概念

凝固モジュラス M = 体積 / 表面積。モジュラスが小さい領域はより速く凝固する。ライザーのモジュラスは、それが供給する鋳造領域のモジュラスよりも大きくなければならない。典型的な設計目標:M_riser ≥ 1.2 ~ 1.5 × M_section。.

熱流と伝導経路

凝固は、金型壁、コア、湯口首、および冷却棒への熱伝導に依存する。不要な熱経路を最小化し、意図的な熱経路を制御することが中核的な設計課題である。.

核生成と収縮分布

マクロ細孔は収縮が供給されない箇所で生じる。ミクロ細孔は樹枝間供給と溶質再分配に関連している。ライザー位置とゲート設計はマクロスケールの供給距離を短縮し、ミクロ細孔を低減する二次供給メカニズムを促進すべきである。.

4. スプルーの種類と実用上の考慮事項

ストレートテーパー式注湯口

砂型鋳造で最も一般的。テーパーは吸引力を減らし、静水圧を維持しながらガスを上部に閉じ込める。テーパー角度は金属の種類と注湯方法によって異なる。.

ベル状または分岐したスプルー

複数のランナーに供給するために使用される。スラグトラップや金属分離器をしばしば含む。.

底部注湯口

耐火物ライニングの取鍋またはセラミックシェル用;飛散とゲートネットワークへの酸化物の侵入を低減します。.

スプルー設計のベストプラクティス

-

急激な速度変化を避けるため、領域の遷移を段階的に行う。.

-

スプルーウェルまたはスラグ回収用トラップを追加する。.

-

長い注湯時間が早期凍結を引き起こす恐れがある場合、スプルー冷却または断熱スリーブを取り付ける。.

5. ライザーの種類と配置戦略

オープン階段

外部から視認可能、構築が容易、取り外しが簡単。最小限の機械加工が必要な単一鋳造品や試作品に最適。.

ブラインド・ライザー

鋳型内に設置され、鋳込み時に充填され、固化後に切断される。最終鋳造品の表面仕上げを保持する必要がある場合に有用である。.

水中ライザー

金型表面の下で接続されるか、または大気汚染を低減し熱損失を減らすために部分的に覆われる。.

高温上昇管および発熱性上昇管

断熱または制御された化学反応によって熱を発生させる発熱スリーブを使用することで、溶融寿命を延長する。.

ライザー設置ガイドライン

-

ライザーを最も重い部分、または給餌が必要な最も近い厚い部分に設置する。.

-

実用的な場合には垂直配管を優先すること。円筒形配管は予測可能な弾性率を提供する。.

-

複数の小さな湯口は分散収縮を促進できるが、湯口の総面積は歩留まりを低下させる可能性がある。.

6. ライザーのサイズ選定:経験則と計算方法

一般的な経験則

-

ライザーの直径は、供給先の断面よりも大きくすべきである。一般的な目安:ライザーの体積 ≈ 供給先の体積の 1.5 ~ 2.0 倍。.

-

ライザーの高さは、静水頭を提供し、かつ固化後の取り外しを可能にするのに十分なものであるべきである。.

ライザーモジュラス法(推奨)

-

鋳造部の断面係数を計算する:M_cast = V_cast / A_cast.

-

希望の倍率を選択してください(通常1.2~1.5)。.

-

M_riser = 乗数 × M_cast を満たすライザーサイズを求める。.

チヴォリノフの凝固時間に関する法則

Chvorinov: t = C × (V/A)^n、通常 n = 2 であり、C は材料と鋳型の熱的特性に依存する。(V/A) 比の二乗に定数を掛けた値がより大きな時間を与える場合、そのライザーは鋳物よりも固化が遅い。.

具体例(アルミニウム合金)

-

鋳造部:長方体ブロック 100 mm × 50 mm × 20 mm。.

V_cast = 100 × 50 × 20 = 100,000 mm³。.

表面積の概算値 A_cast = 2(lw + lh + wh) = 適宜計算すること;露出面を含む概算熱表面積を使用すること。.

M_castを計算し、M_riser = 1.3 M_castを選択する。次に、円柱のライザー直径を計算する(V_riser = 断面積 × 高さ)し、必要な寸法を求める。.

(完全な数値例は後述の表2に示されている。)

7. ゲート相互作用:スプルー、ゲート、ランナー、ライザーの統合設計

流量制御と乱流管理

ゲートはキャビティへの流入速度を低下させ、巻き込みを防止すべきである。スプルーウェルとタンディッシュはスラグの分離を助ける。.

順次給餌ロジック

ライザーは鋳造ゾーンにゲート領域を介して接続されるべきであり、この領域は鋳造物が凝固する全期間を通じて液体の供給を可能にするのに十分な大きさであると同時に、方向性凝固を促進するのに十分な小ささである必要がある。.

複数の空洞とバランス調整

多キャビティ金型では、ランナーとスプルーのバランスを調整し、充填時間を均一に保つ必要がある。これにより、一部のキャビティが充填を完了する前に他のキャビティで早期凝固が発生するのを防止できる。.

フィルターの使用

ランナー内のセラミックフォームフィルターとフィルタープレートは、下流での介在物と乱流を低減し、供給を妨げる酸化皮膜を減らすことで間接的にライザー効率を保護する。.

8. 熱制御装置

悪寒

恒久的または一時的な放熱体は局所的な冷却速度を増加させ、凝固前線を立上り口から遠ざける。これらは薄肉部分が先に凍結し、立上り口へ向けて溶湯を誘導することを保証するのに有効である。.

絶縁スリーブ及び発熱フィーダー

立上り管周辺の断熱材または特殊発熱スリーブは、立上り管の温度を維持し凍結を遅延させる。発熱混合物は打設中に熱を発生させ、立上り管の寿命を延長する。.

ホットトップス

鋳造物上部に設ける一時的な断熱空洞で、収縮を容易に除去可能な領域に集中させる。加工代が大きい場合や、鋳込み棒の除去が許容される場合に有用である。.

9. 合金と断面厚さの影響

アルミニウム合金

-

高い熱伝導率と低い凝固範囲は通常、給湯を簡素化するが、厚肉部を持つ複雑な形状では、慎重なライザーのサイズ選定が必要である。.

-

凝固範囲が広い合金ほど、枝晶間収縮の影響を受けやすい。.

鉄鋼

-

熱伝導率が低く融点が高いほど凝固時間が長くなる。ライザーはより大きくする必要があり、断熱スリーブが必要となる場合がある。.

-

鋳造設計では、厚肉部における収縮を防止するため、方向性凝固を強力に管理しなければならない。.

薄肉鋳物

薄い壁は急速に凝固するため、コールドシャット防止と急速凍結への対応として、局所的な小さなライザーとゲートを使用する。.

厚肉ゾーン

重い昇降路を設ける、複数の供給経路を設ける、または冷却装置を使用して方向性凝固を促進する。.

10. シミュレーションおよび予測ツール

凝固シミュレーションの利点

-

凍結する直前の領域の位置を予測する。.

-

凝固までの推定時間と立上り部の有効性.

-

収縮気孔、温度勾配、および潜在的なホットスポットを可視化する。.

代表的なソフトウェアとユースケース

-

鋳造シミュレーションパッケージはCADと統合され、感度解析を可能にします:ライザーサイズを変更し、冷却片を追加し、ゲート配置を調整すると、即座に結果を確認できます。.

-

設計の初期段階でシミュレーションを活用し、コストのかかる試行錯誤を減らす。.

11. 収量、経済性、持続可能性

トレードオフ

すべてのライザーは無駄な金属である。品質を確保しつつライザー容積を最小化せよ。必要な箇所にのみライザーを配置し、発熱型または断熱型ライザーを使用し、シミュレーションを活用して過剰設計を最小限に抑えることで最適化を図れ。.

資源回収とリサイクル

可能な限り、立上り部のスクラップは溶解工程へ戻すべきである。立上り部の取り外しを容易にする設計により、人件費を削減する。.

環境への影響

スクラップの削減は、再溶解および再処理に伴うエネルギー消費量と温室効果ガス排出量を低減する。.

12. スプルーおよびライザーの誤りに起因する一般的な欠陥と是正措置

収縮気孔率

原因:不十分なライザー容量または不適切な配置。.

修正:ライザーの弾性率を増加させ、ライザーをホットスポットに近づけて配置し、熱伝導率の低いフィーダーネックを追加する。.

熱い涙とひび割れ

原因:収縮時の拘束と不適切な給餌による引張応力。.

修正:収縮を可能にするよう金型設計を変更し、断面厚さの勾配を低減し、凝固パターンを制御するための冷却片を追加する。.

ガス空隙率と気泡孔

原因:湯口内の乱流または立上り管内のガス閉じ込め。.

修正:スプルーウェルを追加、速度を低下、排気を改善。.

ミスランとコールドシャット

原因:ヘッド不足またはランナーもしくはスプルーにおける早期凍結。.

修正:スプルーまたはランナーの断面を拡大する、注湯温度を調整する、または断熱スリーブを使用する。.

13. 検査、試験及び品質管理

非破壊検査

X線撮影とCTスキャンは内部収縮を明らかにする。超音波検査は分散した気孔を検出する。染色浸透探傷試験は表面亀裂を発見する。.

破壊的チェック

プロセス検証では、重要な鋳造品を切断して供給領域と凝固組織を検査することが一般的である。.

プロセス監視

注湯温度、注湯速度、注湯時間を測定する。トレーサビリティと継続的改善のため記録を保持する。.

14. スプルーとライザーシステムの実用設計チェックリスト

-

モジュラス法またはシミュレーションを用いて、最後に凍結する領域を特定する。.

-

ライザータイプを選択:開放型、閉鎖型、水中型、発熱型。.

-

初期推定値において、サイズライザー弾性率は鋳造弾性率の1.2倍以上とする。.

-

ライザーに明確な給水経路を確保し、熱橋を最小限に抑えて早期凍結を防止すること。.

-

必要に応じて冷却を加え、凝固前線を制御する。.

-

乱流を制限し、供給経路を保護するための適切なゲートを提供してください。.

-

複数のキャビティ配置をバランスよく調整し、充填時間を均等化する。.

-

金属の清浄度が重要な場所ではフィルターを使用してください。.

-

シミュレーションで設計を検証する。.

-

部品の機能がハイリスクである場合は、計測機能付き鋳造品を用いた試作を行う。.

15. クイックリファレンス表

表1:一般的なライザーの種類と推奨用途

| ライザータイプ | 典型的な使用例 | メリット | 制限事項 |

|---|---|---|---|

| 開放円筒形立上り管 | 合金試作品、小ロット生産 | シンプルで、簡単に取り外せる | 高スクラップ、大気に曝露 |

| ブラインドライザー | 表面仕上げを必要とする生産鋳造品 | 統合すればスクラップを削減 | 加工が難しく、追加の仕上げが必要になる場合がある |

| 水中ライザー | 酸化物介在を最小限に抑える | 大気汚染の低減 | やや複雑な金型組立 |

| 発熱ライザー | 長時間の凝固を伴う重い鋳物 | より小さなライザー容積が可能 | 発熱スリーブのコストと取り扱い |

| 断熱立上り管 | 外部の冷却を制御し、液体金属を維持する | 凍結の予測可能な遅延 | 材料コスト、通気しないとガスが閉じ込められる可能性がある |

表2. 加工済みライザーのサイズ設定例(アルミニウム合金)(丸め数値)

| ステップ | パラメータ | 価値 |

|---|---|---|

| 1 | 鋳造部(長方形)寸法 | 100 × 50 × 20 mm |

| 2 | 第5巻_キャスト | 100,000 mm³ |

| 3 | 表面積 A_cast(概算) | 2((100×50)+(100×20)+(50×20)) = 2(5000+2000+1000) = 16,000 mm^2 |

| 4 | 弾性率 M_cast = V/A | 100,000 ÷ 16,000 = 6.25 mm |

| 5 | 目標ライザー弾性係数乗数 | 1.3 |

| 6 | 必須 M_riser | 1.3 × 6.25 = 8.125 mm |

| 7 | リザー形状を選択:円筒形状(高さ=直径 h = d)で取り外しが容易 | dを求める:M = V/A = (π d^2 h/4) / (π d^2/2 + d h) 近似値;数値反復により d ≈ 30 mm |

| 8 | 結果 | ライザー直径 約30 mm、高さ 約30 mm |

注記:この例では表面積の影響を簡略化し、ランナー/ゲートの熱影響を無視しています。最終的なサイズ決定にはシミュレーションを使用してください。.

表3. 合金および鋳造形状による代表的なライザー体積倍率

| 合金ファミリー | 薄切片 | 適度な区間 | 厚切片 |

|---|---|---|---|

| アルミニウム | 1.1 – 1.3 | 1.2 – 1.5 | 1.5 – 2.0 |

| 灰鋳鉄 | 1.3 – 1.6 | 1.5 – 2.0 | 2.0 – 2.8 |

| スチール | 1.4 – 1.8 | 1.8 – 2.5 | 2.5 – 3.5 |

16. よくある間違いとその回避方法

特大ライザー

問題:不要なスクラップ、冷却時間の延長、コストの増加。.

予防策:モジュラス法とシミュレーションを用いてサイズを最適化。体積削減のため発熱スリーブを優先的に採用。.

ライザーがホットスポットから離れすぎている

問題:重要領域への供給が不可能。.

予防策:昇降管を高温区域の真上または隣接位置に設置すること;熱伝導率が制御された給水管を使用すること。.

不適切なゲート設定による乱流の発生

問題:酸化皮膜とガス閉じ込めが供給を妨げる。.

予防策:段階的な領域移行、フィルター要素、およびスプルーウェルを使用する。.

17. 高度な技術と新たな実践

3Dプリント成形用中子及びコンフォーマルフィーダーの使用

積層造形技術により、熱流と除去を最適化できる複雑なフィーダー形状を実現し、廃棄物を削減しながらより優れた供給を可能にします。.

リアルタイム監視

試作段階においてライザーや高温発生箇所に設置された温度センサーは、冷却曲線と給餌効果の検証に役立つ。.

ハイブリッド摂食戦略

冷却装置、断熱ライザー、発熱スリーブを組み合わせて、複雑な多層鋳造物全体で凝固を制御する。.

18. 事例研究の概要

自動車用アルミニウム製シリンダーヘッド

問題:厚いバルブガイドボスに形成された収縮空隙。.

解決策:ブラインドライザーをバルブシートアイランドへ移設し、発熱スリーブを追加。薄肉フランジ部に局所冷却を施し、方向性凝固を強制。結果:気孔を根絶し、機械加工スクラップを70%分削減。.

鋳鉄製ポンプハウジング

問題:肋骨と胴体の接合部における微小収縮。.

解決策:リブの接合部に複数の小さなライザーを追加し、ランナーをバランス調整して充填時間を均一化し、薄肉部に冷却線条を配置して凝固を制御した。結果:最終鋳造品は放射線検査を通過した。.

ライザーとゲーティングの設計プロセス最適化FAQ

1.オープン・ライザーとブラインド・ライザーのどちらを使うか、どのように決めればよいですか?

2.複数の小型ライザーは1つの大型ライザーに勝てるか?

3.ゲーティングは給餌効率にどのような影響を与えるのか?

適切なゲート設計は、ライザーが必要な酸化物を維持することを保証する。 静水圧 を使用して、液体金属を収縮する鋳造コアに押し込む。.

4.ライザー弾性率の実用的な倍率は?

鋳造後、ライザーが確実に固化するよう ライザー弾性率 (Mr) 一般的には 1.2~1.5倍 鋳造弾性率(Mc)。.

凝固範囲の広い難しい合金は、収縮を防ぐために高い倍率が必要になる場合がある。.

5.どのような場合に発熱ライザースリーブを使用すべきですか?

6.チルは複雑な形状の摂食にどのように役立つのか?

7.鋳造シミュレーションはすべての設計に必要ですか?

8.ライザーとキャスティングをつなぐゲート面積はどのくらいですか?

9.ライザーに関連する欠陥を発見する検査方法は?

10.ライザーメタルを回収して再利用できますか?

閉会の挨拶

確固たる給湯システムは基本から始まる:熱流を理解し、重要断面の弾性係数を計算し、給湯管のタイプを慎重に選択し、シミュレーションや計測試験で設計を検証する。給湯管の形状、給湯管首部の設計、ゲートサイズ、あるいは冷却板の追加といった小さな変更が、欠陥の多い工程を信頼性の高い生産ラインへと変える。重要部品については、シミュレーションと実測データを組み合わせて設計を迅速に改良する。.