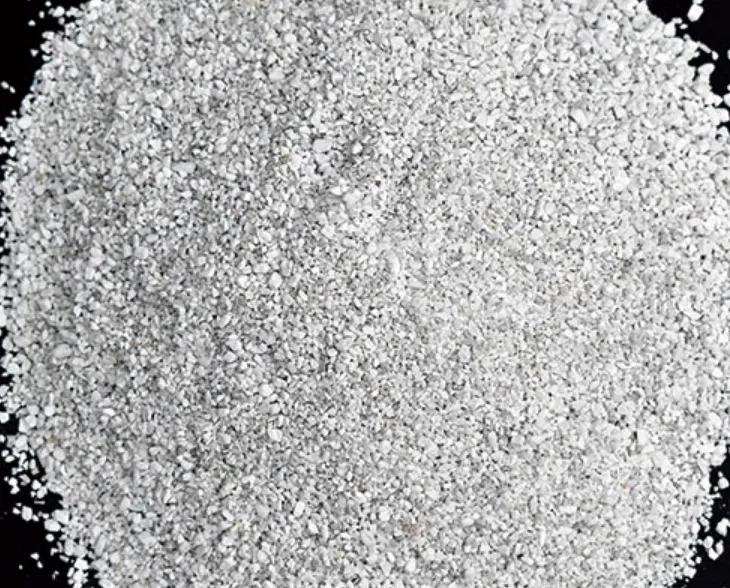

アドテック 粒状フラックス 粉塵が発生せず、吸湿性の低い精錬用フラックスであり、金属損失の低減、水素関連気孔の除去、現代のアルミニウム鋳造工場における自動化・均一な添加を実現するよう設計されています。 粉末やフレークと比較して、適切に粒度調整された粒状フラックスは、より高い有効利用率(90%以上)、最小限の作業場粉塵、安定した保管性を実現します。これにより、よりクリーンな溶湯、不良品の減少、フラックス注入(サブサーフェス)システムとの容易な統合が可能となります。.

1. アルミニウム精錬における10の課題と微粒子フラックスによる解決策

問題点 1. 高い金属損失(スラグ中に大量のアルミニウムが混入)

問題: 粉末フラックスと不完全なスラグ形成により、ドロス内に大量のアルミニウムが閉じ込められ、金属損失が増加し、鋳造製品のkg当たりのコストが上昇する。.

なぜ起こるのか: スラグとアルミニウム間の濡れ性の制御不良と高い界面接着力が原因で、「湿った」ドロスが生じ、スラグ除去時に金属を流出させる。.

粒状フラックス溶液: アドテック微粒化フラックスは、酸化物/スラグ層と溶融アルミニウムの界面エネルギーを改質し、スラグが「乾燥した」崩れやすい層を形成してきれいに剥離する。微粒は溶融金属中に浸透・反応し、低濡れ性スラグ相を形成することで、巻き込み金属とドロスの重量を低減する。結果:サイクル当たりの金属損失低減と迅速なクリーンアップを実現。 (性能データ:同等の運転条件下において、粉末状粒子の典型的な有効利用率は約70~85%であるのに対し、適切に配合された粒状粒子の利用率は90~95%以上に増加する)。.

痛み 2. 水素レベルが高い → ピンホール、多孔性、スクラップ

問題: 溶融アルミニウム中の溶解水素は鋳物に気孔(ピンホール)を生じさせ、歩留まりと機械的特性を損なう。.

なぜ起こるのか: 水分、水素含有の充填材、または吸湿性フラックス成分が溶融物にH2を導入する。粉末フラックスは吸着した水分を浴内に運ぶことでこの現象を悪化させる可能性がある。.

粒状フラックス溶液: アドテック顆粒は吸湿性が極めて低く、厳密に制御された配合で製造されるため、水分の混入を最小限に抑えます。その粒子形態は湿気を吸収する表面積を減少させ、顆粒内の活性成分が水素を微細気泡として核生成・浮上させる作用を持ち、これらは水面下循環とスキミングによって除去されます。 これにより、脱気処理と組み合わせることで、多くのユーザーにおいて水素測定値を約0.20~0.25 mL/100 gから0.10 mL/100 g以下へ低減することが可能となり、これは気孔リスクが大幅に低下する水準です。.

痛み 3. 粉塵、労働者の健康と環境規制の順守

問題: 粉末状のフラックスは添加時に浮遊粉塵(PM2.5/PM10)や刺激性のある煙を発生させ、職業曝露や環境苦情を引き起こす可能性がある。.

なぜ起こるのか: 微粒子は取り扱いおよび供給中に空気中に浮遊する。不完全な溶解反応は測定可能な煙を発生させる可能性がある。.

粒状フラックス溶液: 粒状形態は、手作業および自動処理時の飛散粉塵の大半を低減します。アドテックの造粒・篩分け工程により、低粉塵(粒径95%以上が固形粒子、5%未満が微細粉塵の閾値)の材料が生成され、現代の工場環境基準を満たすとともに、ISO 14001に準拠した排出量管理および環境整備目標の達成を支援します。.

痛み 4. 炉壁の堆積物が内張り寿命を短縮する

問題: スラグや粘着性残留物の付着が激しいと、炉内張りの寿命が短くなり、メンテナンスによる停止時間が長くなる。.

なぜ起こるのか: 特定のフラックス化学組成は、作動温度において耐火物に密着する強固な皮膜を形成する。.

粒状フラックス溶液: アドテックは専門的な 壁洗浄用粒状フラックス スラグと耐火物の界面を化学的に弱め、研磨による除去ではなくクリーンな剥離を促進する。その結果、機械的な欠けが少なくなり、耐火物の使用期間が長くなる。.

痛み 5. 自動フラックスフィーダーの詰まりまたはブリッジング

問題: ホッパー、チョーク、またはスクリューフィーダー内で粉末状またはサイズ調整不良の材料がブリッジを形成し、供給停止や手動での除去作業を招く。.

なぜ起こるのか: 粒度分布が広く、形状が不規則で、脆性が高いため、微粉やブリッジングが生じる。.

粒状フラックス溶液: 厳密な粒度管理(狭いPSD)と球状から丸みを帯びた粒子形状により、連続的な空気輸送または機械式供給システムにおける流動性が維持されます。AdTech顆粒は一般的なフラックス注入装置に適合するよう設計されており、輸送やスクリュー供給に耐える低脆性特性を有します。.

問題点6:精製工程における過剰な煙/非適合排出物

問題: 地域排出規制や企業の持続可能性目標は、目に見える煙やフッ素化ガスを罰則対象とする。.

なぜ起こるのか: 一部のフラックスは揮発性または高反応性の成分を使用しており、分解時により多くのガスを発生させる。.

粒状フラックス溶液: アドテックのエコシリーズは、低揮発性のフッ素加工処方を採用し、有機物を最小限に抑えることで可視排出物を低減。地中注入技術と最新のバグ/フード捕集システムを組み合わせることで、煙や漏洩排出物を削減し、より厳格な現場規制を満たします。.

痛み 7. 非金属の異物が残存し、亀裂やフィルターの目詰まりを引き起こす

問題: ミクロンサイズの酸化物やその他の介在物は精製工程を生き延び、その後ダイカスト金型やブロック状セラミックフィルターを損傷させる。.

なぜ起こるのか: 浅い作用の粉末やフレークは素早く浮き上がり、微細な介在物が除去される溶融部に浸透しない。.

粒状フラックス溶液: 適切なサイズの顆粒は沈降し、表面下で破砕されることで、有効成分が化学的に吸着し、微細な不純物を捕捉する。これによりフィルター目詰まりが軽減され、最終製品の品質が向上する。.

痛点8:高マグネシウム合金精錬時のナトリウム中毒

問題: 一部のフラックスからのナトリウム汚染は、マグネシウム含有合金において有害な反応を引き起こす可能性がある(ナトリウム「中毒」)。.

なぜ起こるのか: 従来のフラックス配合に含まれるナトリウム含有塩は、合金化学組成と好ましくない相互作用を起こす可能性がある。.

粒状フラックス溶液: アドテックの 無塩顆粒オプション ナトリウム系フッ化物を互換性のある代替品に置き換え、脱酸と濡れ性の制御を維持しつつナトリウム移行を回避する。これは高マグネシウム鍛造合金の加工において特に有用である。.

欠陥9:残留フラックスが完全に溶融せず、介在物を残す

問題: 不完全なフラックス溶解は残留物を残し、それが鋳造製品に持ち込まれる可能性がある。.

なぜ起こるのか: 不正確な融点、または均一でない組成により、完全に溶解せず分解する。.

粒状フラックス溶液: アドテックは融解範囲(融点ウィンドウ)を調整し、顆粒がプラントの標準温度範囲内で完全に溶解・反応するよう設計されています。品質管理により、溶解挙動が炉の設定値に合致し、残留粒子の発生を防止します。.

問題点10:低スループット/手動投与の不均一性が変動性を引き起こす

問題: 手動での薬品添加は不均一であり、作業員がフラックスを過剰または不足して添加するため、再現性が損なわれる。.

なぜ起こるのか: 人間の変動性と不十分な工程管理。.

粒状フラックス溶液: 粒状フラックスは自動化と統合される フラックス注入 溶融物の質量に基づく投与を標準化するため、ステーションと容積式フィーダーを採用(Q = M × R × K)。これによりバッチ間再現性が劇的に向上し、オペレータ依存度が低下する。.

2. 粒状フラックス精錬の化学的原理

酸化物の除去とフッ化物/塩化物の役割

市販の精錬用フラックスの多くは、塩化物、フッ化物、および添加剤塩の混合物である。フッ化物塩(例:氷晶石 Na₃AlF₆、CaF₂)は、表面のAl₂O₃と反応し界面濡れ性を変化させることで、酸化物の溶解とスラグ形成を助ける。文献で頻繁に言及される簡略化された反応モチーフには、以下のようなフッ化物-酸化物交換が含まれる:

6 NaF + Al₂O₃ → 2 AlF₃ + 3 Na₂O

または、溶剤可溶性フッ化アルミニウム錯体を形成する氷晶石変種を含む平衡形態。これらの反応は酸化物の付着を低減し、酸化物断片を低濡れ性スラグ相に吸収させて除去を可能にする。複数の信頼できる情報源が、フッ化物/塩化物混合物が精錬用フラックス化学の機能的基盤であることを裏付けている。.

注:正確な配合は企業秘密である。上記の方程式は、フッ化物種がAl₂O₃と反応してフラックス可溶性フッ化物錯体および酸素含有塩を形成する過程を、化学量論的に簡略化した模式図として示したものである。.

水素除去メカニズム(脱ガス相互作用)

水素除去は複合的な 核生成 + 浮上選別 プロセス:活性フラックス成分(および脱ガスガス)が核生成サイトと微細気泡を形成し、そこで溶解したH₂が液体から分離する(H_{liquid} → H_{bubble})。水素が気泡内に入ると、溶融流と浮力により気泡は表面へ運ばれ、そこで逸散するかフラックス含有スラグに吸収される。 適切な粒子の化学組成は、安定した核生成サイトの集団形成を助け、水の侵入を減少させることで、溶解水素の発生源を制限する。.

3. 調達専門家チェックリスト:微粒子フラックス購入時の「落とし穴回避」方法

目視検査(外観): 均一な色調、過剰な微粉なし。目視確認可能な微粉が体積比5%を超える場合、廃棄するか追加のふるい分け/低粉塵バッチを要求すること。微粉の増加はPM2.5リスクを高める。.

硬度/脆性(簡易ベンチテスト): 指でサンプルをこすったり、低い位置から落としたりすると、良質な粒子は形状を保つ。過度の破損→給餌時の微粉分増加と性能低下を招く。.

臭気(不純物試験): 常温ではアンモニアや塩素の鋭い臭いはしない。強い臭いは低品質の反応物や過剰な水分を示唆する。.

吸湿性試験: 密閉した少量の試料を、周囲の高湿度環境に24時間曝露する。著しい凝集や固結が生じた場合は、乾燥および保管が不十分であることを示す。このような材料はアルミニウムに添加すると激しい沸騰や飛散を引き起こす可能性がある。製造元の指示には、密封包装および推奨保管条件が明記されていることが多い。.

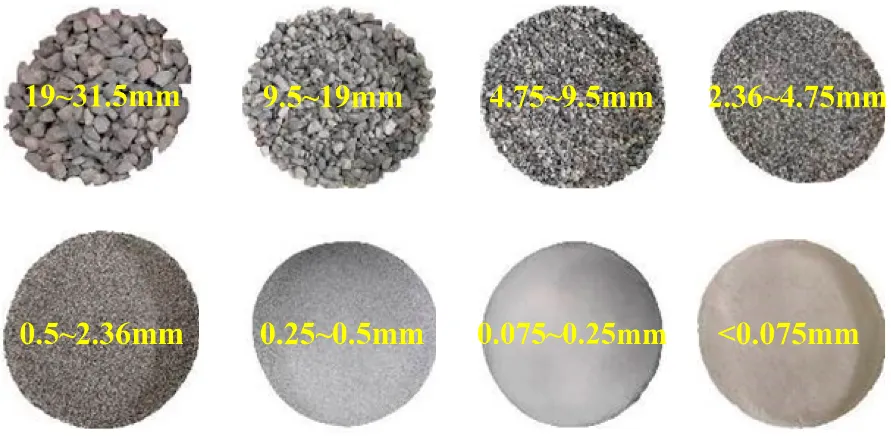

粒子径分布(実験室): 粒度分布(PSD)の分析を依頼し、粒径分布がお客様のインジェクター/フィーダー仕様(例:0.8~3.2 mm、または装置に応じてそれより細かい)に適合することを確認してください。粒度分布が狭いほど、供給性および溶融状態との安定した相互作用が向上します。.

化学的仕様及びナトリウムの非含有(必要な場合): 高マグネシウム合金については、ナトリウムフリーの配合証明書を要求してください。.

認証及び品質システム: 品質管理のためのISO 9001、環境管理のためのISO 14001、および化学物質安全データシート(MSDS)は、最低限の要件である。.

サンプリングおよび試験プロトコル: 小規模試験の実施を要求し、水素及び含有物試験(水素テスター、フィルター重量比較)ならびに耐火物検査の前後比較指標を実施すること。.

4. 粒状 vs 粉末状 vs フレーク状:技術比較表

以下は、技術者および調達担当者が社内のRFPや技術仕様書にコピー&ペーストするための簡潔な比較表(HTML形式)です。.

| 特徴 | 粒状フラックス(アドテック) | 粉末フラックス | フレーク/シートフラックス | 備考 |

|---|---|---|---|---|

| 効果的な活用 | 90%(標準) | 70% – 85% | 60% – 80% | 粒子は溶融物に浸透し反応する;粉末は損失が大きい |

| 粉塵/職場の微粒子物質 | 非常に低い(ほこりなし) | 高(粉塵発生) | 中程度 | 微粒子は作業員の安全性と排出物を改善する |

| 自動給紙装置の互換性 | 理想 | しばしばブロック | 特別な飼料設計が必要 | 粒子形状 + PSDが重要である |

| 保存期間 | 12ヶ月以上(乾燥・密封状態) | 約6ヶ月(吸湿性) | 6~12か月 | 顆粒は湿気に強い |

| 環境への影響 | 煙の発生が少ない/粉塵が少ない | 粉塵及び煙の発生量増加 | 可変 | 低排出向けに設計された微粒子 |

(上記の値は代表的な比較範囲です。エンドユーザーの性能はプラント条件、溶融処理方法、設備に依存します。粒状フラックスの利点については業界の参考資料を参照してください。)

5. 大規模自動化との統合:フラックス注入・スプレーシステムガイドライン

代表的なフラックス注入パラメータと装置に関する注意事項

ほとんどの現代のフラックス注入機は、 ガス圧力が0.1~0.4 MPaの範囲(1~4 bar) モデルおよびフィーダー設計により異なります。市販されている多くのユニットでは、推奨精製ガス圧力が0.1~0.4MPa、ガス流量が100~250L/minの範囲と記載されています。地下フラックス注入器は携帯型と固定型の両方が利用可能です。粒子のサイズおよびフィーダータイプとの互換性を確認してください。.

推奨されるキャリアガスと水分管理: 高純度窒素(N₂)またはアルゴン(Ar)を搬送ガス/駆動ガスとして使用してください。長期的な信頼性を確保し、ライン内部での水分による凝集を回避するため、露点が通常の周囲温度を大幅に下回る高純度窒素を目指してください。高純度供給システムは、粉末処理システムで必要とされる微量水分管理のために、露点を約−60~−70°Cまで低下させることが可能です。 露点を低く保つことで、空気圧ラインやホッパー内部での結露や粒子凝集のリスクを低減します。.

実用的な投与量計算式(プラントフロア):

Q=M×R×K

場所:

-

QQQ = 添加するフラックス質量 (kg)

-

MMM = 溶融アルミニウムの質量 (kg)

-

RRR = ベース添加率(wt.% — 合金および汚染物質に依存)

-

KKK 予備/廃棄係数(通常1.0~1.2、予想損失と工程に応じて)

空気配管及びろ過に関する注意事項: 滑らかで耐摩耗性のホースを使用し、ブリッジングを避けるため配管長を短く保ち、インジェクター上流に露点監視装置を設置すること。多くのフラックスインジェクターメーカーは推奨される粒子径分布(PSD)と圧力範囲を公表している——それらの仕様書を主要な制御基準として活用すること。.

6. 基準とグローバルなコンプライアンス上の考慮事項

-

業界標準: アルミニウム協会は、合金、プロセス、材料に関連する業界基準とガイダンスを維持しています。排出物および職場曝露については、AA基準および地域の規制要件を確認してください。監査時には、フラックスの化学組成とMSDS(化学物質安全データシート)の文書化が不可欠です。.

-

環境限界: 多くの鋳造工場では、より厳しい地域排出規制や労働者曝露限界値が適用されている。PMリスク低減のため、低粉塵の粒状製品が好まれる。.

-

保管及び取扱い: 吸湿性のない溶融顆粒(吸湿性粉末とは対照的に)は保管上の問題を大幅に軽減します。ただし、メーカーの指示に従い、密閉容器で保管し、適度な温度と低湿度を保ってください。.

7. データ駆動型ケース概要

シナリオ(匿名化されたプラント): 従業員500名のティア1アルミニウムビレット再溶解メーカーが、粉末フラックスからAdTech粒状フラックスとサブサーフェス注入・脱ガス方式へ切り替え。6か月間の管理運転において:

-

水素(高温引張/水素テスターによる): 基準値 0.25 mL/100 g → 複合対策実施後 0.10 mL/100 g で安定化。.

-

フィルター閉塞イベント: 60%分減少(中止されたキャストが減少)。.

-

フラックス消費量: 利用率向上により、ネットフラックス質量が約18%減少した。.

-

トン当たりのドロス質量: 約12%減少(巻き込まれた金属が減少)。.

8.粒状フラックスと自動精製:高度なFAQ

1.粒状フラックスは6061合金に適していますか?

2.デスラッギングやリファイニングの完了は、どのように見分けるのですか?

3.粒状フラックスは自動フラックス注入器で使用できますか?

4.粒状フラックスにはどのような保管条件が推奨されますか?

5.高湿度地域でのフラックスの取り扱いは?

6.顆粒は従来の粉末に比べて粉塵やヒュームを減らすことができますか?

7.粒状フラックスは鋳造オペレーターにとってより安全か?

8.粒状フラックスは最終的な合金の化学的性質に影響しますか?

9.粒状フラックスは1バッチにどのくらい添加すればよいですか?

10.粒状フラックスは、フィルターをふさぐ超微粒子酸化物を除去できますか?

9. よくある間違いとその回避方法

-

間違い: 粉末仕様とフィーダー設定を顆粒に使用する(またはその逆)。.

修正する: PSD検査を標準化し、ホッパー/供給装置の形状を材料に合わせて調整する。. -

間違い: キャリアガスの露点を無視する。.

修正する: ガス露点を監視する。長距離パイプラインで粉末・顆粒を扱う際は、低い露点を目標とする。. -

間違い: 視覚的なスケール除去のみに依存する。.

修正する: 水素測定とフィルター評価を組み合わせて精製を検証する。.

10. 技術的/物理的パラメータの例

| パラメータ | 標準値(アドテック・グラニュラー) | 試験方法 |

|---|---|---|

| 粒子サイズ範囲 | 0.85 – 3.15 mm(カスタマイズ可能) | ふるい分析(ASTM E11) |

| 嵩密度 | 1.6 – 1.9 g/cm³ | EN 1097 / サプライヤー品質管理 |

| 溶解/反応窓 | 520~750℃(配合に依存) | DTA / サプライヤー TGA |

| 微粉体 <75 μm | <5% 重量. | ふるい分け/レーザー回折法 |

| 水分(包装時) | <0.2%(推奨) | 乾燥減量(ISO) |

| 吸湿性クラス | 低い | 高湿度下での24時間保存試験 |

| 標準的な保存期間(密封状態) | 12か月以上 | サプライヤー仕様書 |

11. エンジニアリングチーム向け最終提言と今後の対応

-

対照試験を実施する: 水素試験、フィルター重量比較、およびドロス質量モニタリングを含む2~4週間の試験。試験前後の耐火物検査を含める。.

-

PSDを注入装置に適合させる: インジェクターまたはフィーダーのモデルをAdTechに共有し、推奨される顆粒仕様を取得してください。多くのインジェクターは0.1~0.4MPaで動作します。ベンダーのPSDガイダンスに従ってください。.

-

キャリアガスの水分を制御する: N₂/Arラインの露点を監視すること(高純度供給は低い露点に達すべきである;厳密な取り扱いでは、敏感なシステム向けに約−60°C付近での微量水分制御を目指すこと)。.

-

ドキュメントKPI: 水素(mL/100g)、フィルター目詰まり頻度、トン当たりドロス質量、フラックス消費量(kg/t)、および作業場におけるPM測定値。.