フラックスなしでアルミニウムを溶融することは物理的に可能であるが、工業鋳造環境においてそれを行うことは、操業上危険であり、製品品質に悪影響を及ぼす。フラックスまたは同等の精製技術(回転式脱ガスやろ過など)がないと、溶融アルミニウムは急速に酸化し、アルミニウムの厚い皮が形成されます。 酸化アルミニウム と大気中の水素を吸収する。これは気孔、機械的故障、過剰な金属損失につながる。しかし、最近の鋳物工場では、化学フラックスへの依存から脱却しつつあり、その代わりに次のような方法を選ぶようになっている。 アドテックの先進物理浄化装置-特に回転式脱気装置とセラミック・フォーム・フィルターは、環境への影響を低減しながら優れた清浄度を達成する。.

フラックスの存在理由:コア機能

フラックスは、アルミニウムの溶解と精錬において、いくつかの明確な役割を果たす:

-

表面保護: 浮遊塩の層は、溶融金属を大気中の酸素や湿気から隔離し、酸化物の形成や水素の吸収を制限する。.

-

酸化物の除去: フラックスは、酸化アルミニウム(アルミナ)やその他の非金属介在物を濡らし、吸収またはカプセル化し、液体金属から分離させ、ドロスとして除去する。.

-

水素コントロール: フラックスの中には、溶存水素がフラックス層に逃げ込んだり、非金属相に捕捉されたりするのを助ける流路や化学的環境を作り出すことで、脱ガスを助けるものがある。.

-

収量の向上: フラックスは、ドロス中の金属巻き込みを減少させ、反応性合金元素の焼夷燃焼を防止し、回収金属の割合を増加させることができる。.

-

壁とドロスのコントロール 特定のフラックスは、炉や取鍋の壁面への堆積を制限し、ドロスの取り扱いをより安全でクリーンにします。.

フラックスが推奨される場合と省略可能な場合

おすすめ

-

混合スクラップのリサイクル 塗料、プラスチック、または未知の汚染物質で.

-

マグネシウムまたは亜鉛を含む合金 ここでは酸化と蒸気損失が問題となる。.

-

大型工業用メルト そこでは、収量、含有量の管理、化学的完全性が優先される。.

-

気孔率の低い鋳物を準備する場合, また、下流の機械加工や構造の完全性が重要な場合にも使用される。.

-

炉の雰囲気やチャージの取り扱いが悪い場合, フラックスは、さらなる汚染を防ぐことでこれを補う。.

しばしばスキップされる

-

小型ホビー用メルト 清潔で切り詰めた鋳物や缶を使い、素早く溶かして注ぐ。多くのホビー愛好家は、残留物や面倒、水分がこもる危険性からフラックスを避けている。.

-

効果的な不活性ガス脱気システムが設置されている場合 チャージはクリーンで合金組成も安定している。.

-

前洗浄されたインゴットを使用し、厳密な工程管理を行う場合 ドロスの生成と水素のピックアップを低減する。.

溶融アルミニウムの冶金学と酸化物問題

フラックスの必要性を理解するには、まず液体状態のアルミニウムの挙動を把握しなければならない。アルミニウムは非常に反応性が高い。酸素と接触すると、すぐに酸化アルミニウムの層を形成する(Al2O3).この層は固体のアルミニウムを腐食から守るが、溶融状態では汚染物質となる。.

アルミニウムが溶けると、主に3つの有害な現象が起こる:

-

酸化だ: 表面にドロス(スキム)が形成されること。.

-

水素の吸収: 液体アルミニウムは空気中の水分と反応する(

2Al+3H2O→Al2O3+6H)、水素を吸収し、凝固時に空隙を生じさせる。. -

インクルージョンの形成 酸化物や炉の耐火物は溶融物の中に閉じ込められる。.

何十年もの間、従来の化学フラックスが唯一の解決策であった。フラックスは、溶融物の表面張力を変化させ、酸化に対するバリアを作り、酸化物と化学的に反応して純金属から分離することによって機能する。.

フラックス剤のメカニズムを理解する

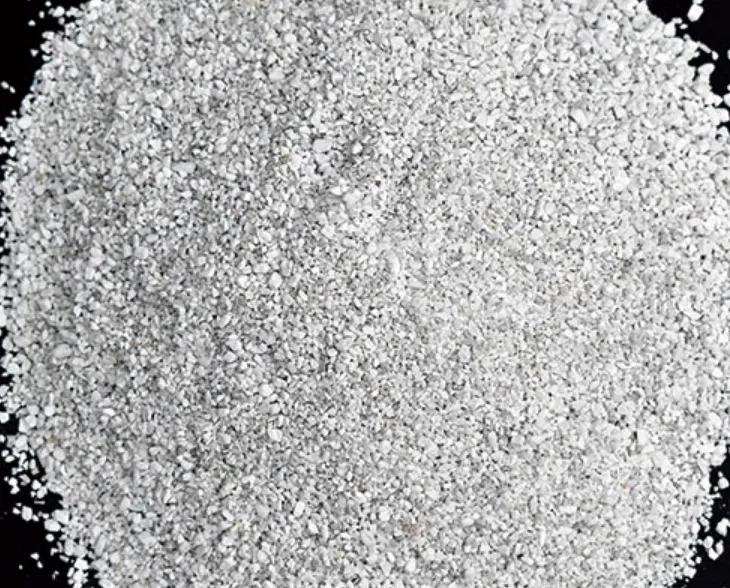

フラックスは通常、主に塩化物やフッ化物(NaCl、KCl、CaF2)などの塩のブレンドである。).その操作は、酸化物包有物を湿潤させ、溶融物からの分離を促進するように設計された特定の化学的・物理的反応に依存している。.

アルミニウム・フラックスの3つの主要機能

-

カバーリング(保護): メルト表面と大気との間に物理的バリアを作り、酸化を防ぐ。.

-

ドロッシング(分離): ドロスを加熱する発熱反応を促進し、巻き込まれたアルミニウムの液滴が合体して浴中に排出され、乾燥した粉末状の灰が残り、簡単にスキミングできる。.

-

精製(洗浄): 溶解した不純物(カルシウムやマグネシウムなど)と反応し、浮遊する非金属介在物の除去に役立つ。.

表1:フラックスタイプと運用目標の比較分析

| フラックス部門 | ケミカルベース | 主要機能 | 理想的なアプリケーション | アドテック・オルタナティブ |

| フラックスのカバー | NaCl、KCl | ホールド中の酸化を防ぐ。. | 反射炉、保持時間が長い。. | 洗濯機とカバー 密閉式トランスファーにより、空気との接触を最小限に抑える。. |

| ドロシング・フラックス | 発熱性塩類 | 金属と酸化皮膜を分離する。. | スキミング作業、ドロス回収. | ホットドロス加工: 機械的分離は塩の使用量を減らす。. |

| クリーニング・フラックス | フッ化物/塩化物 | 介在物や水素を除去する。. | 高品質鋳物(航空宇宙/自動車)。. | ロータリー脱気ユニット 不活性ガスを使用してH2を物理的に除去する。. |

| 壁洗浄用フラックス | 酸化剤 | 壁に付着したコランダムを除去。. | 炉のメンテナンス. | いない: ここでもケミカルメンテナンスが必要だ。. |

融解におけるフラックスの働き:メカニズムのまとめ

-

湿潤とカプセル化フラックス成分は表面張力を低下させ、アルミナ粒子を優先的に濡らす。そのため、酸化物が溶融アルミニウムから剥離し、フラックスと優先的に結合する。.

-

密度駆動分離フラックス混合物は、液体アルミニウムよりも密度が低くなるように配合されているため、フラックスや埋め込まれた介在物を表面に浮かせて除去することができる。.

-

バリア形成溶融時、フラックスは連続的なフィルム状に広がり、溶融物と空気の直接接触を減らし、酸化と水素の取り込みを制限する。.

-

化学反応フッ化物やその他の活性成分は、ある種の酸化物と化学的に相互作用したり、薄い酸化膜を溶かして除去を容易にしたりする。.

フラックスを使用する産業用ワークフロー:典型的なプロセスステップ

-

チャージ準備大きな汚染物の洗浄、合金の選別。.

-

メルティング金属を目標の過熱状態にする。.

-

カバー申請表面保護のためにカバーソルトを加える。タイミングが重要。.

-

精製/ドロッシング精錬用フラックスを加え、介在物を捕捉し、ドロスを上昇させる。.

-

ガス抜き不活性ガスロータリー、ランスインジェクション、フラックスアシスト脱ガスなどのフラックスとの併用が多い。.

-

スキミングとタッピングフラックス・ドロス層を除去し、注ぐ。.

-

クリーニング必要であれば、鋳造部品のフラックス残渣の除去や段差の清掃を行う。.

代替および補完的方法

不活性ガス脱ガス(ロータリーおよびランス)

-

仕組み不活性ガス(アルゴン、窒素、または混合ガス)は、ローターまたはランスを介して溶融物中に分散される。キャビテーションと気泡表面が、水素を逃がす場所を提供する。.

-

長所塩の残留物を加えることなく、非常に低い水素含有量を達成することができる。.

-

短所資本コスト、ローター摩耗、ガスコスト。最良の結果を得るためにフラックスと組み合わせることが多い。.

超音波脱気

-

仕組み超音波振動はキャビテーションと気泡形成を誘発し、水素と介在物の移動を助ける。.

-

長所清浄度の向上と気孔率の低下が期待できる。.

-

短所まだ発展途上であり、機器の統合や再現性の問題がある。.

迅速な溶融と制御された雰囲気

-

アプローチ溶湯が大気にさらされる時間を最小限に抑え、炉内環境を制御します。クリーンな装入物との相性が良く、小規模な操業でもしばしば実行可能。.

機械的ドロッシングとスキミング

-

アプローチスカムとドロス層の物理的除去。前洗浄された金属、またはフラックスを使用して統合されたスカムを形成した後に最適。.

選考基準:フラックスの選び方

これらの変数を考慮してフラックスを選択する:

-

合金組成マグネシウム、亜鉛、ケイ素、その他の反応性元素の存在は、どのフラックス化学物質が安全で効果的であるかに影響する。.

-

チャージ・クリーンより汚れたスクラップには、より積極的なフラックスが必要である。.

-

目標品質気孔率の低い構造鋳物は、より慎重な精錬と、場合によっては脱ガスの併用が必要である。.

-

加工方法るつぼ対ピット対回転炉は、それぞれフラックスとの相互作用が異なる。.

-

規制および環境制限フッ化物と一部のハロゲン化物には、廃棄制限と作業場制限がある。.

-

残留物受容性フラックスを使用する場合は、塩分が残留していないことが必要な下流部の部品も洗浄する必要がある。.

-

コストと収量の目標フラックスコストと回収率向上率を比較。.

安全性、取り扱い、保管および環境に関する注意事項

-

吸湿性多くの塩系フラックスは水分を吸収する。濡れたフラックスを溶融金属に加えると、蒸気が発生し、空隙がひどくなる。フラックスは乾燥した状態で密閉して保管してください。.

-

有毒ガスとガスフラックス成分の中には、加熱すると有害なヒュームを発生するものがある。.

-

皮膚と目の保護フラックスの粉塵や溶けた液滴は、火傷や炎症を引き起こす可能性がある。.

-

廃棄フラックスに混入しているドロスは、ハロゲン化物またはフッ化物を含んでいるため、特別な処分が必要な場合がある。地域の規制に従ってください。.

-

互換性フラックスの中には耐火物ライニングやるつぼ材と反応するものがあります。.

よくある問題のトラブルシューティング

問題:フラックス使用後の気孔率の増加

-

一般的な原因ウェット・フラックス(フラックス中の水分)、塩の巻き込みにつながる過剰なフラックス、融液温度が低すぎる場合に添加されるフラックス。.

-

修正水素が高いままであれば、脱ガスを併用する。.

問題:鋳物に残るフラックス

-

原因不十分なスキミング、フラックスの選択不良、フラックスがゲーティングシステムに入る。.

-

修正フラックスの量を減らし、フラックスが表面に浮いて留まるようにし、ろ過を使用し、スキミング時間を長くする。.

問題:歩留まり不良または金属損失

-

原因過剰なスキミングや金属を溶かすフラックス。.

-

修正適切な密度と融点を持つフラックスを選択し、スキミング技術についてオペレーターを訓練し、小バッチのテストを行う。.

調達チェックリストおよび仕様書テンプレート

フラックスを購入する際には、サプライヤーに以下のデータを要求する:

-

組成の内訳(主要塩類、フッ化物の割合)。.

-

溶融範囲と推奨使用温度。.

-

溶融アルミニウムに対する密度。.

-

溶融物1トン当たりまたは1kg当たりの推奨投与量。.

-

水分含有量と推奨保管条件。.

-

MSDSおよびCE/ROHSまたは地域のコンプライアンス文書。.

-

推奨される塗布方法と安全管理。.

-

サプライヤーの試験から得られた典型的な部品歩留まり改善指標。.

クイックリファレンステーブル

表1.フラックスのカテゴリーと主な用途

| フラックス部門 | 主要機能 | 典型的な化学 |

|---|---|---|

| カバー塩 | 表面を酸化から守る | NaCl-KCl混合物、少量のフッ化物の可能性 |

| 精製フラックス | 酸化物と介在物を捕捉する | 塩化物+フッ化物ブレンド、ホウ酸塩 |

| ドロシング・フラックス | スキミング可能なカスを奨励する | 低融点塩化物 |

| 壁洗浄用フラックス | 耐火物の蓄積を取り除く | よりアグレッシブなハロゲン化物ブレンド |

| ろう材 | 接合用ブレークオキサイド | フッ化物、ハロゲン化物、有機自動車 |

(出典:鋳造技術論文および材料科学レビュー)。

表2.長所と短所:フラックス対不活性ガス脱ガス

| 方法 | メリット | デメリット |

|---|---|---|

| フラックス | 表面の保護、酸化物の捕捉、歩留まりの向上 | 残留物、湿気のリスク、廃棄の問題 |

| 不活性ガス脱ガス | 塩分残留なし、効果的な水素除去 | 高い資本コスト、ガスコスト、設備のメンテナンス。. |

| 複合 | 多くの合金で最高の総合溶融品質 | 最も高い複雑性とコスト |

(出典:ファウンドリー・プラクティス・ガイドおよびメソッド比較)。

表3.代表的な塩の成分と大まかな融解挙動

| コンポーネント | 融点 (°C) | 役割 |

|---|---|---|

| NaCl | 801 | カバー塩の主要部分 |

| KCl | 770 | NaClと混合すると融点が下がる |

| NaF | 993 | 濡れ性を改良する;いくつかのブレンドに含まれる活性成分 |

| KAlF4 (potassium aluminum fluoride) | ~400–500 (compound behavior) | Flux performance modifier |

(Note: mixtures produce eutectics with lower melting points than individual salts.)

アルミ溶解・精錬用フラックス:技術FAQ

1. Do hobbyists need flux when melting cans?

2. Will flux remove hydrogen from the melt?

3. What happens if flux contains moisture?

4. Are fluoride-containing fluxes dangerous?

5. Can flux damage refractory furnaces?

6. Does flux change the intended alloy chemistry?

7. How much flux should I add per melt?

8. Is flux compatible with die casting and permanent molds?

9. Which is better for quality: flux or rotary degassing?

10. How do I test if my flux is working effectively?

フラックス使用準備のための簡単なチェックリスト

-

Verify flux is dry and stored in sealed containers.

-

Preheat melt to recommended temperature range.

-

Use recommended dosing and add flux gently to the surface or per supplier method.

-

Allow dwell time for flux to react and collect oxides.

-

Skim flux-dross layer thoroughly before tapping.

-

If low porosity is required, perform degassing after or during flux refining.

-

Document yield and casting quality for continuous improvement.

最終提案(エンジニア間)

-

Start with process goals: define acceptable porosity, chemical fidelity, and yield targets.

-

Run trials: test controlled batches with and without flux, measure hydrogen and inclusion levels, and monitor metal loss.

-

Combine methods: for high-quality production, pair fluxing with rotary/inert-gas degassing. This hybrid approach often yields the best compromise between cleanliness and yield.

-

Control moisture: the single biggest cause of flux-related failures is wet flux. Maintain dry storage and condition flux if needed.