超音波振動をアルミニウム溶湯に適用することは、溶存水素を除去し、巻き込まれた酸化物を減少させる非常に効果的な方法であり、より緻密な鋳造品と気孔欠陥の少ない鋳造品を製造する。正しく設置し、合金、溶湯量、注湯のケイデンスを調整すれば、超音波溶湯処理は処理時間を短縮し、化学フラックスへの依存度を下げ、従来の脱ガス技術を補完し、アルミニウム鋳造工場に再現可能な冶金的利点をもたらす。.

歴史的視点とミークの貢献

アルミニウム合金の超音波脱ガスは、20世紀後半から21世紀初頭にかけての実験室および応用研究から生まれた。重要な研究のひとつはT. T. Meekとその同僚によるもので、彼らは溶融したA356とその関連合金に直接加える超音波振動を評価し、制御された条件下で脱ガス性能を定量化した。Meekの実験とそれに続く論文は、パワー超音波が水素除去を促進し、溶融物中の気泡挙動を変化させることを立証し、後のパイロット規模および商業的システムの基礎を形成した。.

Meekの研究は、超音波パラメーター、メルト量、処理後の水素レベルに関する体系的なデータを最初に提示したため、業界文献で証明点として頻繁に引用されている。その後の研究はこれらの基礎の上に構築され、周波数、振幅、真空またはパージ戦略の組み合わせが結果にどのように影響するかを探求した。.

アルミニウム鋳物において水素と介在物が重要な理由

水素は溶融アルミニウムに非常に溶けやすく、その溶解度は凝固中に急激に低下する。溶解したガスは核となって気泡となり、鋳造部品に気孔として残ります。これらの気孔は疲労寿命を低下させ、延性を低下させ、精密部品の不合格率につながります。酸化物やドロス片のような非金属介在物は、亀裂の起点や表面の傷の原因として作用し、また濾過や脱気ハードウェアの侵食を促進します。したがって、金型充填前に水素と微粒子の負荷を制御することは、健全な鋳物を製造し、総製造コストを低減するための中心的事項です。.

鋳物工場が監視する主な品質指標には、ppm単位の水素含有量、減圧試験(RPT)指数、X線気孔率マップ、金属組織検査による介在物カウントなどがあります。水素ppmを確実に低減し、介在物カウントを減少させる脱ガス戦略は、修理の減少、機械加工サイクルの短縮、顧客受け入れ率の向上につながります。.

超音波脱気の物理的メカニズム

超音波は、キャビテーション、音響ストリーミング、融液の機械的撹拌という3つの主要な物理現象を通じて液体金属に影響を与えます。これらを理解することは、装置の設計と調整に不可欠です。.

キャビテーションと気泡の挙動

超音波ホーンまたはプローブ(産業用システムでは通常20 kHz前後で動作)が溶融アルミニウムに高強度の音を放射すると、交互の圧力サイクルによって微細な蒸気とガスの空洞が形成される。キャビテーション気泡が形成され、成長した後、激しく崩壊します。この過渡的なキャビテーションは、局所的な高圧・高温の微小環境を発生させ、溶解ガスの合体を促進し、小さな水素分子が成長する気泡に拡散するのを促し、その後浴面に上昇します。その結果、溶存水素と微細な巻き込みガスの除去が促進されます。.

音響ストリーミングと質量輸送

超音波場は、音響流として知られる定常流を発生させる。これらの流れは、気泡や介在物を自由表面または浮遊やスキミングが発生する領域に向けて輸送する。音響ストリーミングは、ガス核とバルク融液との間の有効交換表面積を改善し、また微細な酸化物を融液体積から剥離して除去するのに役立つ。.

介在物や濡れ膜との相互作用

キャビティの崩壊による振動応力とマイクロジェットは、酸化膜を破壊し、介在物の合体を促進します。介在物が金属で濡れている場合、キャビテーションによって介在物が剥離し、浮遊やろ過に利用できるようになります。これが、超音波が水素メトリックスだけでなく、介在物数や鋳物表面の品質を向上させる傾向がある理由の1つです。.

機器の種類と産業構成

超音波脱ガス装置は一般的に、超音波の導入方法、処理される溶融物の規模、ユニットが単独で使用されるか他の脱ガス技術と組み合わされて使用されるかに基づいて、いくつかのカテゴリーに分類される。.

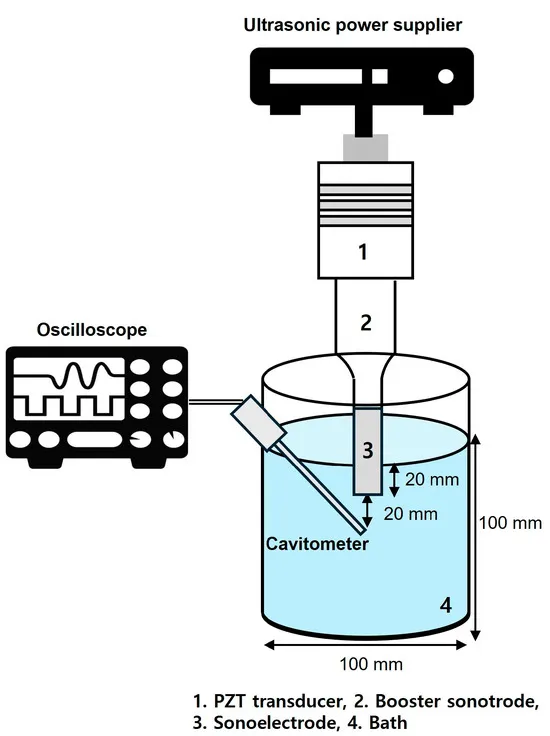

直接浸漬プローブシステム

チタンまたはソノトロードプローブが溶融物中に浸漬され、ブースターと変換器を通してジェネレーターにより駆動される。静的なメルト量やパイロットスケールの設置には、直接接触システムが一般的です。プローブはキャビテーション強度と機械的堅牢性のバランスを取るため、通常アルミニウム製で20 kHzです。工業用プローブの設計では、腐食や侵食に耐えるよう、高品位チタンまたはコーティングされたグラファイトが使用されます。.

間接式または船舶搭載システム

超音波は血管壁またはタービュレーターを介して結合される。これらのシステムはプローブを金属に直接挿入することを避けるが、エネルギーが血管材料を通して散逸するため、効率が悪くなることがある。浸漬が現実的でない後付けの症例に使用されることもある。.

真空またはアルゴンアシストの複合システム

超音波プローブは、真空チャンバーやアルゴンパージと組み合わせることで、相乗効果を発揮します。真空は周囲圧力を下げ、キャビテーション気泡を拡大させる。アルゴンパージは制御された気泡集団を導入し、超音波は水素を吸収する表面積の高い小さな気泡に分解する。研究によると、この技術を組み合わせることで、多くの場合、最速の脱気と最低の残留水素が達成される。.

表1:一般的な工業用超音波脱気セットアップ

| システムタイプ | 代表的なアプリケーション | 強み | 考察 |

|---|---|---|---|

| 液浸プローブ(20 kHz) | ラボからパイロットまで、スタティック・ラドル | 高い局所強度、速いガス抜き | プローブの摩耗、取り扱い、予熱の必要性 |

| 容器結合型トランスデューサ | 後付け炉または一体型炉 | 浸漬がなく、汚染リスクが低い | 送電ロス、効率低下 |

| 超音波+真空 | 航空宇宙または重要部品 | 可能な限り低い水素を迅速に | CAPEXが高く、真空ハードウェアが必要 |

| 超音波+アルゴンパージ | スピードが求められる生産ライン | 高速、インライン可能 | ガス供給と最適な流量が必要 |

出典:実験および業界レポート。.

主要なプロセス変数とその効果

安定した結果を得るために、プラントエンジニアはいくつかの制御可能な変数を管理しなければならない。.

頻度

ほとんどのアルミニウム超音波システムは、18~25 kHzの周波数を使用しています。この周波数帯域は、高密度の金属溶融物に強力なキャビテーションを発生させ、耐久性の高いプローブ構造を可能にするからです。周波数が高いほど、より微細なキャビテーションが発生しますが、浸透は浅くなります。より低い周波数は、より強力な機械的攪拌とより大きなキャビテーション現象をもたらす。最近の研究では、周波数が気泡のダイナミクスに及ぼす影響が検討され、周波数が安定キャビテーションと過渡キャビテーションのバランスに影響することが示されています。.

パワーとインテンシティ

プローブ先端に印加される出力密度が、キャビテーションの強度と処理深度を決定します。研究所では、メルト体積に応じて数百ワットから数キロワットの強度を報告しています。出力が低すぎるとキャビテーションが弱くなり、脱ガスが遅くなります。過剰な出力は、プローブの浸食、プローブの過熱、望ましくない合金反応を引き起こす危険性があります。優れた設計のシステムは、最適な強度を維持するために、調整可能な出力とフィードバックループを備えています。.

浸漬深さとプローブ形状

プローブの浸漬深さとソノトロード先端の形状は、音響エネルギーの分布に影響する。気泡場の形状を調整するために、円錐形または階段状の先端が使用されます。浸漬が浅すぎると表面キャビテーションや飛沫が発生し、深すぎるとプローブ本体が過度に摩耗する可能性があります。メーカー各社は、所定のメルト量に対する推奨浸漬プロファイルと先端形状を公表しています。.

処理時間とメルト回転数

超音波脱ガスは、通常、回転式パージに比べて迅速である。多くの試験で、少量であれば数分で効果的な水素低減が見られるが、大きな取鍋ではより長時間の曝露または段階的な処理が必要となる場合がある。大容量の場合は、超音波と溶融物の攪拌、アルゴン注入、またはマルチプローブアレイを組み合わせて全容積を処理する。.

表2:代表的なパラメータ範囲と期待される結果

| パラメータ | 代表的な産業用レンジ | 脱ガスへの影響 |

|---|---|---|

| 頻度 | 18~25 kHz | キャビテーション強度とプローブ寿命のバランス |

| 先端の電力密度 | 100 W/cm² ~ 2000 W/cm² | 合体速度が上がるが、摩耗が増える |

| 浸漬深さ | 融解深度の0.1~0.6 | 音場分布に影響 |

| アルゴン流量(使用する場合) | 5~25 L/min(小型レードル) | 除去を強化するバブル人口を提供する |

| 真空レベル(使用する場合) | 50-300 mbar アブソリュート | 気泡の成長と脱出を促進する |

情報源:実験的研究およびベンダーによる指導。.

超音波とアルゴンパージまたは真空の組み合わせ

超音波と他の脱気方法との相乗効果は広く報告されている。.

超音波+アルゴンパージ

アルゴンパージは、水素の核生成サイトとなる不活性気泡をメルト中に注入する。超音波はこれらの気泡をより小さな気泡に細分化し、総界面積を増加させ、水素の気相への拡散を促進する。多くの試験で、超音波によるアルゴン脱ガスは、小~中ロットで水素を低減する最速の方法であると報告されている。操作上、アルゴン流はドライでオイルフリーでなければならず、ガス注入システムは乱流を避けるために超音波パルスと調整されなければならない。.

超音波+真空

周囲圧力を下げるとキャビテーションが促進され、気泡の成長が促進されます。真空条件下での超音波エネルギーは、より徹底的にガスを除去することができ、航空宇宙やセーフティ・クリティカルな部品に適した非常に低い水素残留物を生成することができる。トレードオフとして、装置コストが高くなり、真空密閉チャンバーとポンプシステムが必要になります。.

表3:ハイブリッド戦略の相対的パフォーマンス

| 戦略 | スピード | 最終水素 | 代表的なアプリケーション |

|---|---|---|---|

| 超音波単独 | 少量でも高速 | 中~低 | パイロット、ラボ、スモールバッチ |

| 超音波+アルゴン | トライアル最速 | 低い | スピードを追求する生産ライン |

| 超音波+真空 | 高速で最も深いガス抜き | 最低残留量 | 航空宇宙、重要鋳物 |

警告:結果は合金、メルトの清浄度、装置のチューニングに依存する。.

微細構造と機械的性質への影響

超音波溶融処理は、ガス含有量だけでなく、結晶粒構造や介在物の形態にも影響を与える。.

-

グレイン・リファインメント. .音響キャビテーションとストリーミングは核形成を促進し、一部の合金ではデンドライトアーム間隔を減少させることができ、二次デンドライトアーム間隔を改善し、より均一な微細構造をもたらす。これにより、鋳造後の強度と靭性が改善されることが多い。.

-

インクルージョンの断片化と除去. .振動応力は、酸化膜をより小さな断片に分解し、浮遊してスキミングされるか、下流のろ過でよりよく捕捉される。これにより、機械的完全性を損なう表面傷や内部介在物が減少する。.

-

気孔率の減少. .低水素化により収縮気孔やガス気孔が減少し、密度と耐疲労性が向上する。多くの研究が、超音波処理後のA356および類似の鋳造合金の引張特性と伸びの測定可能な改善を報告している。.

溶融アルミニウムの超音波脱ガス:水素除去と合金品質向上のための3Dガイド

実用的な設置とメルトトレイン統合

超音波システムを組み込んでいる工場では、いくつかの実際的なルールが適用される。.

超音波ステップの設置場所

ベストプラクティスは、超音波プローブを最終ろ過の上流に設置し、可能な限りスキミングとガス抜きステーションの直後に設置することである。アルゴンパージと組み合わせる場合は、フィルター面に直接大きなジェットがかからないよう、ガス供給ポートを調整する。連続または半連続ラインでは、通過中の流れを処理するプローブアレイまたはインラインハウジングを設計する。.

予熱とプローブの取り扱い

超音波プローブは、溶融に近い温度まで予熱し、熱衝撃を避けるように取り扱わなければならない。多くのプローブは、セラミックやチタン製のフェースと頑丈な溶接部を備えていますが、それでも消耗品です。しかし、消耗品であることに変わりはありません。設置の際には、メンテナンスへのアクセスやスペアの計画を組み込んでください。.

オートメーションとレシピコントロール

PLCにレシピを実装し、出力、浸漬深さ、処理時間などのパラメータを合金や取鍋の質量ごとに保存します。簡単なインターロックを使用して、超音波を起動する前にプローブが正しい位置にあることを確認し、オペレーターを保護します。データロギングは、品質監査用のトレーサビリティをサポートします。.

安全、環境、オペレーターの実務

超音波システムは、新しい化学的危険性をもたらさないが、強固な熱安全性と取り扱い規律を必要とする。.

-

電気安全. .高出力発電機と水冷式変換器には、適切な電気保護、接地、予防保守が必要です。.

-

熱と取り扱い. .プローブは高温であるため、訓練を受けたスタッフが機械式ホイストまたは多関節アームを使用して取り扱う必要がある。予熱と冷却の手順により、熱衝撃を軽減することができます。.

-

ヒュームコントロール. .処理された浴槽でのキャビテーションやスキミングは、ヒュームを放出する可能性がある。アルゴンを使用する場合、アルゴンは呼吸可能な空気を置換するため、酸素をモニターすること。.

-

ノイズ. .ハイパワー超音波ジェネレーターは機械的なノイズを発生する。.

メンテナンスと消耗品

超音波プローブとソノトロードは、機械的侵食、腐食、コーティング劣化の影響を受けます。重要なポイント

-

プローブの先端とホーン本体に穴や亀裂がないか定期的に点検してください。サプライヤーの間隔に従って、チップを交換または再加工します。.

-

予備のプローブアッセンブリーとガスケットを現場に保管してください。一般的なヘビーユーズプローブは、一定の稼働時間または処理トン数が経過すると交換が必要になる場合があります。.

-

発電機の冷却システムと電気接続を保守し、早期故障を防止する。.

-

アルゴンやその他のガスを使用する場合は、オイルフリーのコンプレッサーとドライガス供給装置を使用してください。.

モニタリングと品質保証の方法

パフォーマンスを定量化するには、複数の測定技術を組み合わせる。.

表4:推奨されるQAテストと頻度

| テスト | 目的 | 代表的な周波数 |

|---|---|---|

| 水素滴定(ガス分析) | 直接ppm測定 | 毎週またはキャンペーンごと |

| 減圧試験(RPT) | 比較空隙率指数 | トライアルの前後 |

| 金属組織学/介在物カウント | 粒子径と分布 | 定期サンプリング |

| X線またはCTスキャン | 内部空隙率マッピング | 高額部品用 |

| ヘッドロスおよび注湯量のログ | フィルター保護の間接的証拠 | 連続ロギング |

各鋳物ファミリーの受け入れ基準を確立し、ドリフトを検出するための管理図を維持する。.

比較性能:超音波法と回転法および真空法の比較

それぞれの脱気技術には長所と短所がある。.

表5:比較サマリー

| メートル | ロータリー不活性ガスパージ | 真空脱気 | 超音波脱気 |

|---|---|---|---|

| 一般的な資本コスト | 低~中程度 | 高い | 中程度 |

| スループットのスケーラビリティ | 大量生産に最適 | 中程度 | 小~中ロットに最適、アレイで拡張可能 |

| 水素除去速度 | 安定した実績 | 非常に効果的 | 狙った量を素早く処理 |

| 消耗品 | ガスとローターの摩耗 | 真空ポンプ、シール | プローブ摩耗、電気 |

| 介在物への影響 | 限定浮遊 | 中程度 | 酸化物を分解し、浮遊を助ける |

| 環境への影響 | ガス使用、ドロス | 真空ポンプ | 通常フラックスは不要 |

また、超音波と真空またはアルゴンを組み合わせることで、通常、単一の方法単独よりも優れた結果が得られることが示唆されている。選択は、必要な残留水素、処理量、資本制約に依存する。.

ケーススタディと代表的な試験結果

発表された多くの実験的調査や試験的導入は、一貫した利点を示している。.

-

A356でのラボ試験とパイロット試験. .Meekの研究とその後の実験を含む複数の研究により、約20kHzの超音波がA356の水素ppmを減少させ、密度と引張特性を改善することがわかった。いくつかの実験では、同様の終点について、ローターパージよりもおよそ3倍速い脱ガス時間が報告されている。.

-

真空超音波ハイブリッド. .オークリッジと他の研究所は、減圧下で超音波をテストし、有望な結果を得た。相乗効果により、真空だけの場合と比較して、水素の排出が速くなり、最終的な水素含有量が少なくなった。.

-

産業パイロット・レポート. .超音波とインライン・アルゴン・パージを組み合わせることで、スクラップを減らし、仕上げ品質を向上させることができる。.

コストドライバーと投資利益率

モデル化する主なコスト要素:

-

資本金:ジェネレーター、トランスデューサー、プローブハンドリング治具、真空またはガスハードウエア。.

-

運転:発電機の電気代、プローブの交換、冷却水または空気代、ハイブリッドシステムのガス代。.

-

利点:スクラップの減少、機械加工と再加工の減少、フラックス消費量の減少、ファーストパス歩留まりの向上。.

表 6:ROI の計算例

| 項目 | 入力例 | コメント |

|---|---|---|

| 年間メルト処理量 | 3,000 t | 典型的な中規模鋳物工場 |

| スクラップ削減 | 0.8%アブソリュート | プロセスチューニング後 |

| 保存された金属 | 24 t | 年間節約額 |

| 金属価値 | $1,800 / t | 市場依存 |

| 年間金属節約量 | $43,200 | 人件費/加工費を除く |

| 年間消耗品 | $8,000 | プローブ、電気、ガス |

| 純利益 | $35,200 | 粗い見積もり |

| 設備投資 | $ 40,000-150,000ドル | スケールとハイブリダイゼーションによる |

| ペイバック | < 24カ月未満 | あくまで例示であり、その土地固有のものである。 |

実証可能なビジネスケースを作成するために、事前/事後の評価指標を測定して小規模な試験運用を行う。.

トラブルシューティング・マトリックスと是正措置

表7 よくある症状と対処法

| 症状 | 考えられる原因 | 修正 |

|---|---|---|

| 水素の還元はほとんどない | 電力不足または不適切な浸漬 | 出力を上げる、プローブの位置を変える、浸漬深さを検証する |

| プローブ先端の侵食 | 高研磨負荷、高出力、または材質の悪いもの | チップをSiCコーティングまたはそれ以上のグレードのチタンに交換し、出力を下げる |

| 過剰な乱気流と水しぶき | プローブが浅すぎるか、アルゴン流量が多すぎる | プローブを下げる、ガス流量を減らす、またはガスポートの位置を変える |

| 機器の過熱 | 発電機または変換器の冷却不良 | 冷却装置の修理、インターロックの追加 |

| 再現性の低さ | 保存されたレシピやオペレーターのバリエーションがない | PLCレシピの導入とオペレーター・トレーニング |

介入を文書化し、パターンが現れたら管理限界を調整する。.

規格、試験プロトコル、サプライヤー資料の要求

ベンダーを評価し、試験依頼を計画するとき:

-

ジェネレータとトランスデューサの性能データと推奨動作ウィンドウ。.

-

定義された合金とスループットの仮定の下で、材料と摩耗寿命をプローブする。.

-

RPTおよび水素滴定の前後を含む、お客様の合金またはそれに近い合金のトライアルデータ。.

-

安全データシート、電気配線図、推奨メンテナンススケジュール。.

-

主張される性能を裏付ける独立したラボ試験または公表された論文への言及。.

実施チェックリスト:パイロットからスケールへ

-

対象鋳物ファミリーのベースライン指標(水素ppm、RPT、スクラップ、介在物カウント)を収集する。.

-

ベンダーが推奨するパイロットレードルのサイズとプローブの構成を選択します。.

-

機器テスト:水素滴定、RPT、金属組織検査(事前/事後)。.

-

レシピを開発し、オペレーターの手順と安全インターロックを使用してPLCにロックする。.

-

パワー、時間、浸漬深さ、ハイブリッドガスや真空の設定など、チューニングを繰り返す。.

-

運用コストと消耗品の交換頻度を記録する。.

-

性能が再現できるようになったら、プローブやインライン・ハウジングを追加して拡張できます。.

よくある質問

1.超音波脱気は、ローターパージと比較してどれくらいの速さで効果がありますか?

2.アルミニウム溶融処理に最適な周波数は?

3.超音波で溶存水素を完全に除去できますか?

4.超音波は合金の化学的性質に害を与えたり、汚染をもたらしたりしないか?

5.プローブの摩耗はどのように管理されていますか?

6.既存の回線に超音波を簡単に追加できますか?

7.超音波はフラックスの必要性を減らすか?

8.有効性を検証するために、どのようなモニタリングを行うべきか。

9.超音波脱気のスケール制限はありますか?

10.どのような初期データをベンダーに求めるべきか?

閉会の辞

アルミニウム合金を脱ガスするための超音波振動は、今や科学的基礎がしっかりした成熟した技術であり、産業上の実績も増えている。Meek氏の初期の実験的研究は、後続の研究者が、真空またはアルゴンと組み合わせることで、非常に低い水素レベルとより清浄な溶融物を生成する再現可能な方法へと改良した出発点となった。採用を検討している鋳物工場に推奨されるのは、優れた計測機器、保守的な出力設定の傾斜、サプライヤーが支援する保守計画などを備えた、焦点を絞った試験的導入である。超音波を正しく導入すれば、多くの場合、スクラップが減少し、処理時間が短縮され、完成部品の性能が向上します。.