ストークチューブフィルターは、低圧鋳造や重力鋳造の際に介在物を捕捉するための実用的で費用対効果の高い方法であり、適切な材料、孔径、設置方法に適合させることで、スクラップ率の測定可能な削減と表面仕上げの改善を実現します。セラミックフィルターエレメントをライザーチューブの底部に設置することで、溶湯が充填されるたびに洗浄されます。最新のオプションには、異なる合金やデューティーサイクルに適合するアルミナグレード、チタン酸アルミニウム、窒化ケイ素などがあります。.

1.ストークチューブフィルターとは何か?

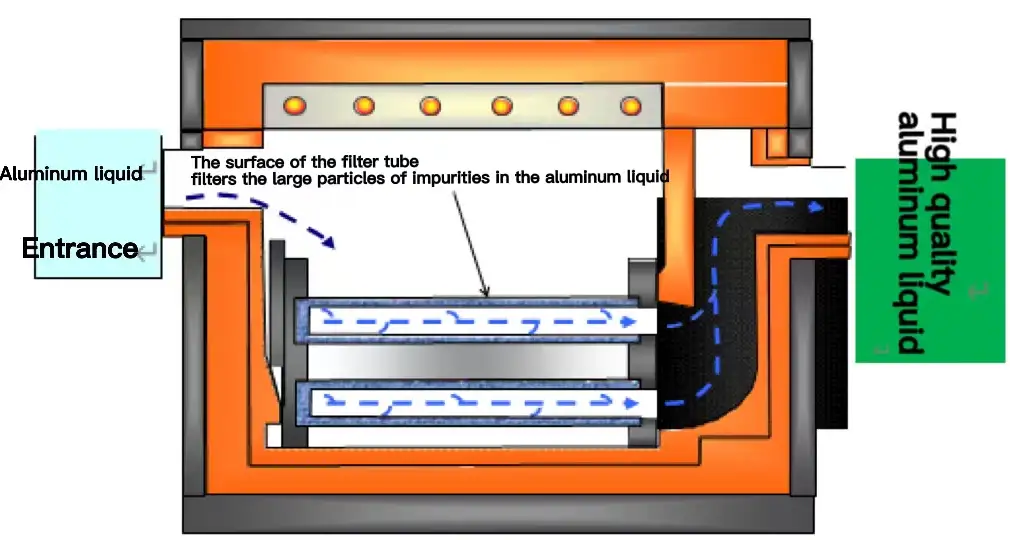

ストーク管フィルターとは、低圧ダイカストや一部の重力鋳造のセットアップにおいて、ライザー管またはストーク管の基部に配置されるセラミック製または人工の多孔性エレメントです。ライザー管は、保持炉またはタンディッシュから金型キャビティに溶融アルミニウムを運ぶ導管です。鋳物工場では、溶湯を管の入口で多孔質媒体を通過させることにより、非金属介在物や粗大な酸化物片を金型に入る前に捕捉し、内部欠陥や表面の傷、下流での再加工を減らしています。.

2.鋳物工場がストークチューブ濾過を使用する理由:性能目標と品質指標

ストークチューブフィルター採用の主な目的

-

鋳物の介在物量が減少し、スクラップや加工不良が減少する。.

-

乱流に起因する欠陥を避けるため、キャビティ内に層流の制御された流れを作り出す。.

-

工具とダイの表面を研磨粒子から保護し、工具の寿命を延ばします。.

-

介在物の影響を受けやすい機械的特性、例えばホイールや構造用鋳物の疲労強度を改善する。.

追跡すべき主要業績評価指標

-

検査室での検査または自動光学検査によって測定された単位体積当たりの介在物粒子。.

-

鋳造のスクラップ率と再加工を必要とする部品の割合。.

-

完成鋳物の表面粗さと気孔率。.

-

濾液流量と圧力損失のサイクル間再現性。.

3.一般的な材料と、材料の選択が寿命と互換性に与える影響

材料の選択は、フィルターの寿命と特定の合金やプロセス条件との適合性において最も重要な要素である。市場は、トレードオフの異なる一握りの製品群に収斂しています。.

表1.一般的なストークチューブフィルターの素材とハイレベルな特性

| 素材ファミリー | 代表的な利点 | 制限事項 | 代表的なアプリケーション |

|---|---|---|---|

| 高純度電融アルミナ(Al₂O₃) | 良好な化学的安定性、確立された性能 | 適度な耐熱衝撃性 | 一般アルミニウム鋳造 |

| チタン酸アルミニウム | 優れた耐熱衝撃性、低膨張 | コストが高く、特定のグレードが必要 | ハイサイクルLPDC、可変温度プロセス |

| 窒化ケイ素またはSiAlONコンポジット | 長寿命、浸食に強い | コストのかかる特殊な処理 | 高摩耗環境、より長いサービス間隔 |

| 硬質ファイバーグラスまたは人工格子セラミック | 制御された流路、再現性のある性能 | 新しい技術、異なる故障モード | 特定の流量制御が重要な低圧鋳造 |

業界関係者は、チタン酸アルミニウムと窒化ケイ素は、標準的なアルミナ・グレードと比較して、熱サイクルや浸食に対する優れた耐性を備えており、連続運転や高周波運転における耐用年数の延長につながると指摘している。.

4.気孔構造、傾斜気孔率、保持力と圧力降下

ろ過効率は、孔径分布、セラミックマトリックス内の屈曲度、全体的な空隙率、エレメントを通る流路長によって決まります。メーカー各社は、公称保持クラスが異なるろ過エレメントを提供しています。設計目標は、目標サイズ以上の介在物を捕捉しつつ、サイクルタイムを遅らせない許容可能な圧力損失を維持することです。.

表2:典型的な関係(例示、サプライヤーの仕様による)

| 公称孔径(µm) | 予想捕捉範囲(µm) | 典型的な圧力損失挙動 | 一般用 |

|---|---|---|---|

| 5 - 10 | 粗大な微小介在物、酸化物を捕獲 | 低~中程度 | 精密鋳造仕上げ、航空宇宙関連部品 |

| 10 - 30 | 典型的な鋳造スケールとドロス粒子を除去 | 控えめ | 汎用ホイール鋳造、構造部品 |

| 30 - 100 | 大きな破片やスラグを取り除く | ロー | 初期バルクろ過、プレフィルターステージ |

サプライヤーは、これらの特性を調整するために、粒径と焼成方式を制御している。最近の製品の中には、再現可能な経路と予測可能な圧力損失特性を達成するために、制御された格子形状を使用しているものもあります。.

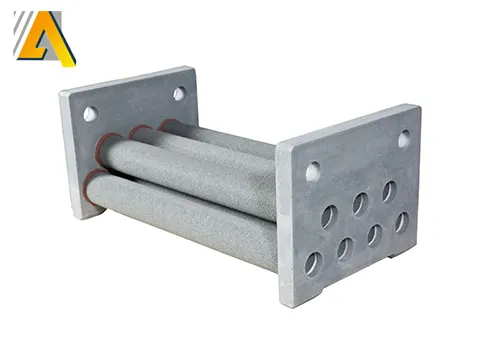

5.代表的な寸法、取り付け方法、ライザー管との統合

ストークチューブフィルターは、既存のライザーチューブに適合するよう、複数の外径と長さが用意されています。一般的な統合方法は以下の通りです:

-

ストーク・チューブの基部にある機械加工された凹部に圧入する。.

-

セラミックとメタルのガスケットがスリップフィットし、ジョイントを密閉してバイパスを防止。.

-

フィルターがあらかじめ焼成されたストークチューブの一部である一体成形アセンブリ。.

ストークチューブとフィルターアセンブリの予熱は、初回使用時の熱衝撃によるクラックを防ぐための標準的な方法です。メーカーの指示には通常、使用温度への制御された昇温が含まれている。.

6.設置、予熱、取り扱いのベストプラクティス

信頼性を向上させ、初期不良を減らすためのステップ

-

取り付け前に、エレメントに亀裂や傷がないか目視で点検してください。.

-

ストークチューブとフィルターの両方を、メーカー推奨のプロファイルに従って、使用範囲まで段階的に予熱する。.

-

機械的応力の集中を避けるため、適切なセラミック製ガスケットおよびクランプ方法を使用する。.

-

セラミックをハンマーで叩いたり、無理にはめ込んだりすることは避け、必要な場合は軸方向に均一に圧縮する。.

-

将来の検査のベースラインを作成するため、初期の圧力損失と流量曲線を記録する。.

セラミックは保管や環境から湿気を保持することが多いため、予熱は重要です。溶融アルミニウムに急速にさらされると、剥離や破局的破壊を引き起こす可能性があります。多くの業者は、特定の組成と形状に推奨される予熱順序を公表しています。.

7.点検、故障モード、メンテナンスルーチン

一般的な故障モードと実用的な軽減策

-

熱衝撃割れ:予熱を制御することで低減し、熱膨張を制限し、低膨張材料を選択する。.

-

摩耗と侵食:特に巻き込み酸化物が多い場合やスプルーを再溶解する場合は、摩耗性の高い材料を選択する。.

-

目詰まりまたはブリッジ:圧力降下を監視し、捕捉されたドロスを検査し、上流側の段階的ろ過を検討する。.

-

漏れとバイパス:適切なガスケットとフィッティングを確認し、チューブシートに機械的な損傷がないかチェックする。.

定期点検

-

シフトごとにチューブの圧力降下を測定し、変化を記録する。.

-

圧力降下が所定の閾値に達したとき、または目視検査で劣化が確認されたときにエレメントを交換する。.

-

計画外のダウンタイムを避けるため、交換予定間隔に合わせたスペアを棚に保管しておく。.

8.アルミニウム鋳造で使用される他の濾過方法との比較

ストークチューブフィルターは複数の選択肢の一つであり、適切な選択は用途の経済性と品質目標によって決まる。.

短い比較要約

-

セラミック・フォーム・プレート・フィルター:微細な介在物の全体的な除去に優れ、通常、洗浄ラインまたは注ぎ口に設置される。浴槽全体のろ過に広く使用されているが、装置の設置面積が大きくなることがある。.

-

洗濯機内の箱型フィルターまたはプレート型フィルター:大型の溶解・移送システムを持つキャスハウスの集中濾過に適している。.

-

硬質格子フィルター:新しい添加物製造セラミックスは、再現可能なフローパターンと低微粒子放出を提供し、サイクルごとに予測可能な挙動を示します。.

-

ストークチューブフィルター:各金型充填時の直接濾過に最適化され、最小限の設置面積、高い局所保護、素早いエレメント交換が可能。.

決定要因には、鋳造サイクルタイム、合金感度、スクラップコスト、工場レイアウトなどが含まれる。.

9.特定の合金と鋳造プロセスに適したストークチューブフィルターの選び方

セレクション・チェックリスト

-

部品の公差と最終用途に基づいて、除去すべき目標介在物サイズを特定する。.

-

熱プロファイルとサイクル頻度を評価し、高サイクルでは耐熱衝撃性に優れた材料を選ぶ。.

-

反応性の高い元素を含む合金の中には、より高純度または異なるセラミック化学物質が必要となる場合があります。.

-

機械的な取り付けの詳細を確認し、バイパス経路がないこと、熱膨張の不一致に対処していることを確認する。.

-

鋳物1個当たりの交換コスト目標を決め、サプライヤーの寿命データと照合する。.

疑問がある場合は、正確な合金とサイクルタイムについて、供給業者に流量対圧力降下曲線と実際の使用データを要求する。いくつかの定評あるサプライヤーは、製品をプロセスに適合させるのに役立つアプリケーション・ノートや技術公報を発行している。.

10.測定可能な利益とROI計算例

定量化するメリット

-

スクラップ率の低減(多くのユーザーにとって、これが測定可能な主なメリットである)。.

-

加工不良が減少し、気孔率に起因する不具合が減少。.

-

砥粒の減少によるダイ寿命の延長とダイメンテナンスの低減。.

-

顧客満足度の向上と、内部欠陥に関連する保証クレームの減少。.

ROIシナリオ例(例示数字)

表3:1つの生産ラインの単純な例(年率換算)

| インプット | 価値 |

|---|---|

| 年間鋳物生産量 | 20万台 |

| 現在のスクラップ率(茎フィルターなし) | 3%(6,000台) |

| スクラップ率(茎フィルター使用) | 1.5%(3,000台) |

| 1台あたりのサルベージ節約額 | $25 |

| 年間貯蓄額 | (6,000 - 3,000) × $25 = $75,000 |

| フィルターとスペアの年間コスト | $10,000 |

| 年間純益 | $65,000 |

| ペイバック | 年産 |

この例は、スクラップや再加工のコストが大きい場合、わずかな欠陥率の削減でも、フィルターへの投資回収が迅速に行われることを示している。.

11.製造品質管理および検査基準

適正製造基準および検査手順には通常、以下のものが含まれる。

-

原材料認証とバッチトレーサビリティ。.

-

制御された混合、成形、焼成プロファイルにより、一貫した気孔率と強度が保証される。.

-

焼成後のリークテストと寸法検査。.

-

標準化された空気または液体の流動試験を用いた圧力損失および空隙率の特性評価。.

-

圧縮および引張のような荷重に対する機械的強度試験を行い、ハンドリング・サバイバビリティを確保する。.

主要サプライヤーは、技術データシート、取り扱い手順書、場合によってはサンプル試験ブロックを提供し、顧客の工程条件下における材料挙動を評価します。.

12.環境、健康、安全への配慮

安全な取り扱いに関する注意事項

-

破損または切断したエレメントから発生するセラミック粉塵は危険である。.

-

高温のセラミックを急冷することは避ける。セラミックが破砕し、鋭利な破片が放出される可能性がある。.

-

使用済みのセラミック・エレメントは、地域の環境規制に従って廃棄してください。.

-

適切な予熱と危険な部品の見分け方についてオペレータを訓練する。.

13.トラブルシューティング:よくある問題と対処法

問題:初回使用時の初期ひび割れ

-

考えられる原因:残留水分または急激すぎる熱衝撃。.

-

対策:予熱手順を見直し、中間温度で保持して水分を飛ばす。.

問題:数サイクル後の高い圧力低下

-

想定される原因:上流側に捕捉されたドロスまたは過度の微粉。.

-

対策:上流の洗濯濾過をチェックし、より粗いプレフィルタステージを検討する。.

問題:ブリッジと部分的な流れの詰まり

-

考えられる原因:封入荷重に対する孔径が不適切か、流路が悪い。.

-

対策:孔径を大きくするか、段階ろ過を導入する。.

問題:研磨条件下での寿命が予想より短い

-

考えられる原因:材料選択のミスマッチ。.

-

対策:SiAlONや窒化ケイ素ベースのエレメントなど、より摩耗性の高い材料をテストする。.

14.参考表および技術データ一覧

表4:クイック・セレクション・チートシート

| プロセスパラメータ | 推奨される措置 |

|---|---|

| 熱スイングが大きいショートサイクルLPDC | チタン酸アルミニウムまたはSiAlONを使用 |

| 再溶解作業による高い介在物負荷 | 上流に粗いフィルターを追加し、耐侵食性エレメントを選択する。 |

| 超微細な内部クリーンの必要性 | より低い気孔率を選択し、より高い圧力損失を受け入れる |

| タイトなフットプリントと最小限の交換時間 | 既存のライザー管に合わせたサイズのプラグイン式ストーク管エレメントを選ぶ |

表 5.設置チェックリストの例

| ステップ | 検証 |

|---|---|

| 視覚的な検査要素 | ひび割れもなく、フィンの緩みもない |

| 予熱手順 | 推奨設定温度まで温度上昇 |

| シートガスケット | 無傷で正しい素材 |

| 圧力降下ベースライン | 記録と保存 |

| 予備エレメント | 現地にて、同じ品番 |