最適なアルミニウム連続鋳造のために、適切な キャスターチップとノズル は、シートゲージ、表面品質、微細構造を制御する上で最も重要な要素である。高性能 セラミックファイバー・チップ (特にN17と高シリコンタイプ)は、双ロール鋳造の業界標準であり、優れた断熱性、溶融アルミニウムに対する非濡れ性、耐熱衝撃性を提供します。精密加工されたナノ強化キャスター・チップを使用することで、以下のような表面欠陥を低減できることが、工業試験場のデータから示されている。 波紋 そして エッジクラック を最大30%まで向上させるとともに、耐用時間を1セットあたり48時間以上に延長します。スループットと品質を最大化する鍵は、チップの剛性と熱伝導率を特定の合金グレード(例:1xxxシリーズと5xxxシリーズ)に適合させることと、取り付け前に260℃の厳しい予熱プロトコルを維持して吸収水分を除去することにあります。.

1.ツインロールキャスティングにおけるキャスターティップの重要な役割

双ロール連続鋳造プロセス(TRC)では キャスターチップ (としても知られている。 ノズル または インジェクター)は、溶融金属分配システムと水冷ロールとの間の最終的なインターフェースとして機能する。. その主な機能は、単に金属を供給することではなく、鋳造ロールの幅全体にわたって層流で均一な波面を確保し、流れを調整することである。.

精度が重要な理由

キャスターチップが寸法安定性を維持できない場合、チップリップ間の隙間(開口部)が変動する。わずか0.1mmの変動でも冷却ムラを引き起こし、「ホットスポット」や「コールドシャット」を生じさせる。 アドテック ブランドは、浸食に耐え、ヘッドボックスの静水圧下でも剛性を維持する素材を使用することで、こうした流体力学的な特有の課題を解決することに重点を置いている。.

ノズルアセンブリの中核機能:

-

フロー分布: ヘッドボックスからの乱流を層流に変換する。.

-

温度維持: 低熱伝導性材料を使用して、ニップ点前の早期凝固を防止する。.

-

幅のコントロール: 調整可能なエッジダムとスペーサーにより、正確なキャスティング幅を決定。.

2.アルミニウム鋳造の種類材料と性能

ノズルの材料の選択は、鋳造キャンペーンの一貫性を決定します。つの主要な材料カテゴリー セラミックファイバー そして N17(高密度ケイ酸カルシウム).

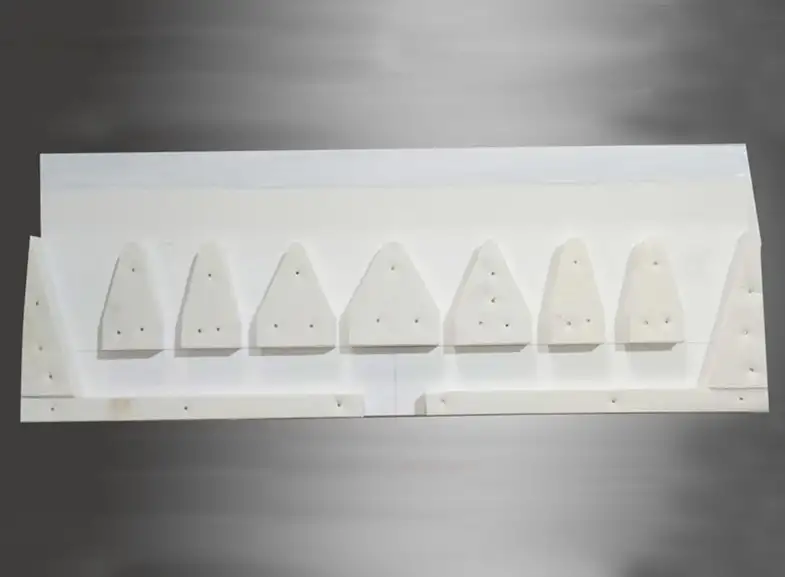

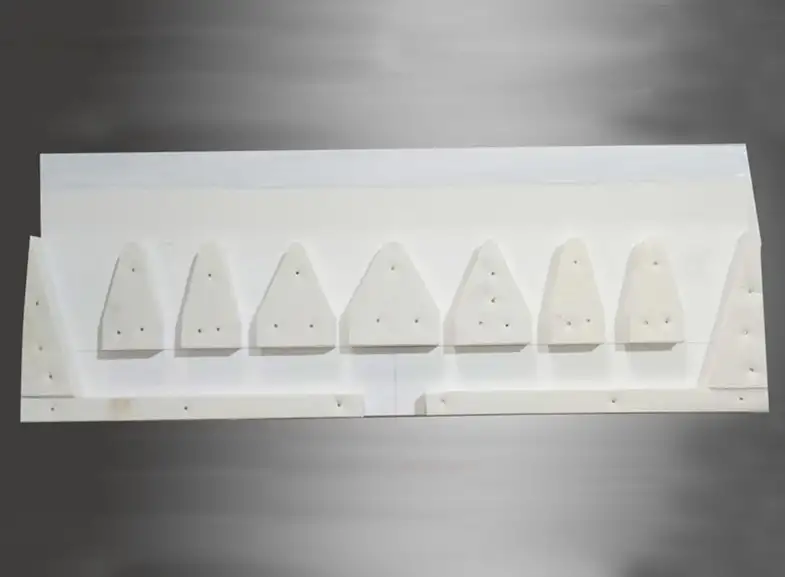

セラミック・ファイバー・キャスター・チップ

これらは、標準的なアルミニウム板製造のための最も一般的なソリューションです。真空吸引成形プロセスで製造され、軽量で優れた断熱性を持っています。. ADtechのセラミック・ファイバー・チップ は、最終的なシートに介在物を発生させる繊維の剥離を防ぐため、ナノスケールのコーティングで補強されることが多い。.

-

最高だ: 1xxx、3xxx、8xxx シリーズ合金。.

-

主な利点 優れた柔軟性により、ロールの力を受けても先端が割れることなくわずかに圧縮され、密閉性が維持される。.

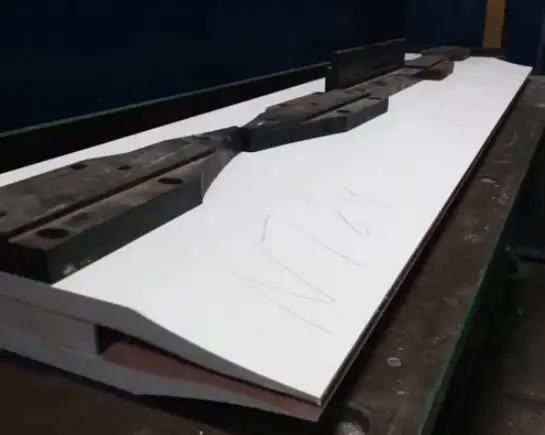

N17と硬質リジッドチップ

高マグネシウム合金(5xxxシリーズ)など、より要求の厳しい用途には、N17のような硬質基板が好まれる。これらは真空成形ではなく、高密度ブロックから機械加工されます。.

-

最高だ: 高速鋳造と高硬度合金(5052、5182など)。.

-

主な利点 広い幅(最大2000mm以上)にわたる優れた耐侵食性と「反り」に対する抵抗性。.

比較セラミックファイバーとN17硬質ボードの比較

| 特徴 | セラミックファイバー・チップ(ソフト/セミハード) | N17 リジッド・ボード・チップ(ハード) |

| 素材ベース | アルミナ・ケイ酸塩繊維+バインダー | グラファイト強化ケイ酸カルシウム |

| 密度 (g/cm³) | 0.45 - 0.60 | 0.85 - 1.00 |

| 熱伝導率 | 非常に低い (< 0.12 W/m-K) | 低い(< 0.20 W/m-K) |

| 加工性 | 低い(成型形状) | 高い(公差に合わせてCNC加工) |

| 柔軟性 | 高(圧縮性) | 低い(硬い) |

| 主要用途 | 標準フォイルストック、缶 | 建築用シート、自動車ボディ |

3.流れの最適化:内部バッフルとスペーサー

鋳造用ノズルが単純な中空管であることはほとんどない。その内部には バッフル そして スペーサー.

-

バッフル: これらの内部構造は流入する溶融アルミニウムの運動エネルギーを乱す。金属を「蛇行」経路に強制的に通すことで、バッフルは出口リップにおける速度を均一に保つ。バッフルがない場合、シートの中心部は端部よりも高速で高温の金属を受け、その結果 センターライン分離.

-

スペーサー: これらの硬いブロックは、ノズル先端の内部ギャップ(開口部)を維持します。アルミニウムと反応しない材料で作られる必要があり、一般的には緻密な溶融シリカや高アルミナセラミックスが使用される。.

オペレーターへのアドバイス

幅広のシート(1500mm超)を鋳造する際は、金属静圧によるノズルリップの外側への膨らみを防ぐため、内部スペーサーの数を増やすこと。リップの膨らみはシート中央部の厚み増加を引き起こし、「クラウン」と呼ばれる欠陥となる。“

4.ノズルに関連する一般的な欠陥とトラブルシューティング

TRCにおける鋳造欠陥のほぼ40%の根本原因は、ティップコンディション不良です。欠陥とノズル状態の関連性を特定することは、迅速なトラブルシューティングに不可欠です。.

表2:ノズルに関連する鋳造欠陥のトラブルシューティング

| 欠陥症状 | ノズルが原因の可能性 | 即時解決 |

| 始動凍結 | チップの温度が低すぎる。. | 予熱時間と温度を上げる。断熱材に空隙がないか確認する。. |

| ストライプ / ストリーク | ノズルリップの詰まりまたは引っかかり;酸化物の蓄積。. | チップのリップに損傷がないか点検し、より良い剥離剤(窒化ホウ素)を使用する。. |

| 不均等なゲージ | ノズルリップの変形(曲がり/反り)。. | スペーサーの配置を確認し、より高密度の チップ(N17)に交換する。. |

| エッジ・クラック | ノズル端部の冷たい金属;「ドッグボーン」熱分布。. | エッジの断熱性を高め、熱損失を防ぐためにエッジダムを調整する。. |

| 包含事項 | 耐火性繊維が融液中に剥離すること。. | ナノコーティングされたチップに交換し、滑らかな表面仕上げ(Ra < 3.0)を確保する。. |

5.ADtechキャスターチップの技術仕様

正しいコンポーネントを選択するために、以下の技術パラメータを参照してください。これらの規格は、グローバルな航空宇宙およびフォイルパッケージング要件に準拠しています。.

| パラメータ | 仕様 |

| 構成 | Al2O3 (45-55%) + SiO2 (45-50%) |

| サービス温度 | 最高1260℃(連続使用:800℃~1000℃) |

| 寸法公差 | ±0.5mm(幅)、±0.2mm(ギャップ) |

| 発火損失(LOI) | < 6% |

| コーティング適合性 | 窒化ホウ素(BN)とグラファイトスプレーに対応 |

| 表面硬度 | 用途に応じて調整(ソフト/ミディアム/ハード) |

6.取り付けと交換の手順

不適切な設置は「溶融金属の流出」の主な原因です。安全性と性能を確保するため、この厳格な手順に従ってください。.

ステップ1:準備

を確認する。 スチールシェル (セラミック・チップの金属製ホルダー)は清潔で、古い耐火接着剤やアルミの飛沫がない状態にしてください。ゴミがあると、セラミック・チップの位置が不均一になり、ストレス・ポイントが生じます。.

ステップ2:予熱(重要なステップ)

セラミックファイバー素材は、空気中の水分を自然に吸収します。冷たく湿ったチップが溶けたアルミニウム(約680℃)に触れると、水分は瞬時に蒸気に変わり、チップの爆発や亀裂の原因となる。.

-

プロトコル 新しいチップを乾燥オーブンに入れる。.

-

サイクル: へのランプアップ 200°C で2時間保持する。 260°C 少なくとも4時間。.

-

ストレージ: 設置の瞬間まで、100℃以上の乾燥した箱に入れておく。.

ステップ3:組み立て

チップとヘッドボックスの間に耐火性シーラント(ADtechの高温マスチックのようなもの)を薄く塗る。クランプを均一に締め付けます。トルクをかけ過ぎると、鋳造が始まる前にセラミックボードが破損する可能性があります。.

ステップ4:表面コーティング

を塗る。 窒化ホウ素(BN) をノズルの唇にスプレーします。この非湿潤剤は、アルミニウムがセラミックに付着するのを防ぎ、スムーズなリリースを保証します。.

7.ケーススタディ河南省における5052合金鋳造の最適化(2024年)

場所 中国・河南省(アルミニウム産業の拠点)

日付 2024年3月

クライアント 自動車用ヒートシールドに特化した中規模アルミニウム圧延工場。.

問題だ:

そのクライアントは、次のような製品を製造していた。 5052アルミニウム合金 (高マグネシウムグレード)を標準的な真空成形キャスターチップで鋳造していた。ストリップ表面に頻繁に「引きずり痕」や表面裂けが発生した。その結果、12~14時間ごとに鋳造ラインを停止してノズルを交換せざるを得ず、OEE(総合設備効率)に深刻な悪影響を及ぼした。軟質チップは、研磨性の高いマグネシウムリッチ合金の流れ下で急速に摩耗していた。.

解決策

ADtechのエンジニアは、次の製品に切り替えることを勧めた。 硬化N17式リジッド基板ノズル 高マグネシウムフローに最適化された特殊な内部バッフル設計。.

-

材料変更: 標準的なセラミックファイバーを高密度グラファイト強化ケイ酸カルシウム(N17相当)に変更。.

-

設計変更: 出口リップ部の乱流を低減するため、「3室式」バッフル設計を採用した。.

結果

-

寿命の延長: キャスティング・キャンペーンの期間は 14時間~72時間 連続運転。.

-

欠陥の削減: 表面のドラッグマークはほとんどなくなり、スクラップ率は次のように減少した。 18%.

-

コスト削減: リジッドN17チップは当初25%のコストがかかったが、ダウンタイムとスクラップの削減により、次のような効果があった。 $45,000米ドルの純節約 2024年第1四半期にかけて。.

ロンダリングシステムと流通

キャスターの先端はラインの端に過ぎない。先端に入る金属の質は ローン (チャンネル)と 濾過ボックス. .もしランダー・ライニングが粒子を排出すると、その粒子がキャスター・ティップのバッフルに詰まり、キャストを台無しにしてしまいます。常に高品質のティップとフューズドシリカのラウンダーライナーを組み合わせてください。.

窒化ホウ素コーティング

「鋳造用離型剤」としてよく検索される窒化ホウ素は、鋳造用ノズルの最良の相棒である。高温下で潤滑剤として機能する。燃焼したり溶湯を炭素で汚染する可能性のある黒鉛とは異なり、BNは安定かつ不活性な状態を保つ。.

ツインロールとベルトキャスティングの比較

この記事では、ツインロール鋳造(TRC)に焦点を当てている、, ベルトキャスター (Hazelettのような)もインジェクションノズルを使用している。しかし、ベルトキャスターノズルは異なる熱条件下で作動し、一般的にTRCチップよりもはるかに幅が広く、圧縮力を受けにくい。.

8. Continuous Caster Tips & Nozzles: Technical FAQ

1. What is the main difference between “Hard” and “Soft” caster tips?

2. Why do caster tips sometimes explode during startup?

3. How often should I replace my caster tips?

4. Can I use the same nozzle for 1xxx and 5xxx series alloys?

5. What is the best coating for caster tips?

6. What causes “ears” or “ridges” on the cast strip?

7. How does ADtech ensure the quality of its caster tips?

8. What is the maximum width for a single caster tip?

9. How do I prevent the nozzle from blocking during casting?

10. Why is the thermal conductivity of the tip material important?

9.結論と提言

謙虚な キャスターチップ は、アルミ鋳造ラインの収益性を左右するハイテク部品です。極薄箔材を製造する場合でも、堅牢な自動車用シートを製造する場合でも、ノズル材料と溶融合金の相互作用が品質を左右します。.

近代的な圧延工場では、次のようなアップグレードが必要である。 ナノ強化セラミック・ファイバー・チップ または 精密加工N17基板 は、歩留まりを向上させる最も費用対効果の高い方法の一つです。上記で概説したメンテナンスと設置の手順、特に厳格な予熱体制に従うことで、オペレーターは一般的な欠陥を排除し、一貫した世界クラスの鋳造結果を得ることができます。.

アドテック は、消耗品の冶金学の進歩に尽力し、熱に耐えるだけでなく、今日の高性能アルミニウム市場で求められる精度を実現する鋳造用チップを提供しています。.