يعد التصميم السليم للقنوات والمصاعد أمرًا أساسيًا لإنتاج مصبوبات خالية من المسامية الناتجة عن الانكماش، مع زيادة العائد الفعال وتقليل معدلات الخردة. عندما تكون القنوات والمصاعد, بوابة وتم تصميمها معًا وفقًا لمبادئ التصلب والتحكم في نقل الحرارة والقيود العملية للمسابك، ويمكن منع معظم عيوب الانكماش والتسرب مع الحفاظ على انخفاض تكاليف المواد والتصنيع.

1. مقدمة والغرض الأساسي

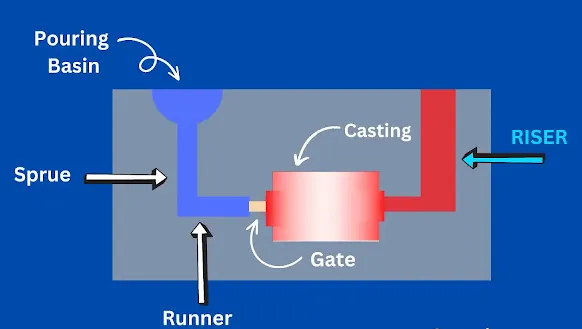

تشكل مكونات القناة والمصعد نظام التغذية الذي يزود الصب المتصلب بالمعدن السائل. بينما تتحكم البوابة في تدفق المعدن إلى تجويف القالب، يوفر المصعد خزانًا للمعدن كبيرًا بما يكفي لتغذية المعدن المنصهر إلى المناطق المتقلصة أثناء التصلب. عادةً ما تربط القناة كوب الصب بالجريء والتجويف، مما يخلق مسارًا متحكمًا فيه مع امتصاص الاضطرابات وتقليل دخول الهواء.

2. التعاريف والدور الذي يلعبه كل مكون

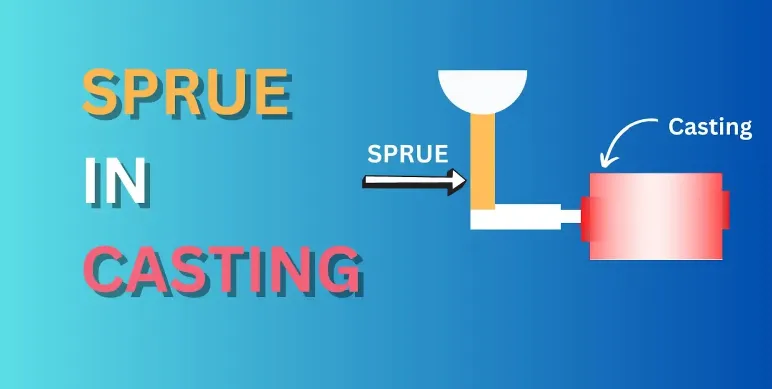

القناة الرأسية للتغذية

القناة هي ممر عمودي ينقل المعدن المنصهر من حوض الصب إلى نظام البوابة. الوظائف الرئيسية:

-

توفير رأس معدني ثابت للحفاظ على التدفق عبر البوابات.

-

تقليل الاضطرابات من خلال الهندسة المخروطية والتحولات المساحية ذات الأحجام المدروسة بعناية.

-

يعمل كعنصر تضحية يمكنه حبس الخبث والرواسب بالقرب من الجزء العلوي إذا تم تصميمه بمصائد مناسبة.

الرافع — خزان التغذية

الرافع، الذي يُسمى أيضًا المغذي، هو خزان موضعي متصل بالصب عن طريق المغذيات أو البوابات. الغرض الأساسي منه:

-

تزويد المعدن السائل لتعويض الانكماش الحجمي أثناء التصلب.

-

تجميد بعد المنطقة الحرجة من الصب، مع الحفاظ على استمرارية السائل.

عناصر أخرى في نظام التغذية

-

حوض الصب: موقع الصب الأولي لتقليل الرذاذ.

-

القناة: قناة أفقية توزع المعدن بين التجاويف.

-

البوابة: التضييق النهائي في تجويف القالب.

-

البرودة: مبددات حرارة محلية لتسريع التصلب في مناطق محددة.

3. أساسيات التصلب التي تحدد أداء التغذية

مبدأ التصلب الاتجاهي

تعتمد التغذية الفعالة على إنشاء جبهة تصلب محكومة تنتقل من الأجزاء الرقيقة إلى القنوات. يجب أن تظل القناة في حالة انصهار حتى تتصلب منطقة الصب التي تغذيها بالكامل. وغالبًا ما يوصف ذلك بمنطق حراري بسيط: يتجمد المعدن أولاً في المكان الذي يكون فيه معدل التبريد المحلي أعلى؛ يجب أن يكون معدل التبريد في القناة أقل أو أن تكون الكتلة الحرارية أكبر.

مفهوم معامل التجميد

معامل التجميد M = الحجم / مساحة السطح. المناطق ذات المعامل الأصغر تتجمد بشكل أسرع. يجب أن يكون معامل الصاعد أكبر من معامل منطقة الصب التي يخدمها. الهدف التصميمي النموذجي: M_riser ≥ 1.2 إلى 1.5 × M_section.

تدفق الحرارة ومسارات التوصيل

يعتمد التصلب على توصيل الحرارة إلى جدار القالب، وإلى القلب، ومن خلال أعناق الصاعدات ومن خلال المبردات. ويعد تقليل مسارات الحرارة غير المرغوب فيها والتحكم في المسارات المقصودة مهمة أساسية في التصميم.

توزيع التبلور والانكماش

تنشأ المسامية الكبيرة عندما لا يمكن تغذية الانكماش. تتعلق المسامية الصغيرة بالتغذية بين الأغصان وإعادة توزيع المذاب. يجب أن يقلل موقع الرافع والبوابة من مسافات التغذية الكبيرة ويدعم آليات التغذية الثانوية التي تقلل من المسامية الصغيرة.

4. أنواع القنوات واعتبارات عملية

قناة صب مستقيمة مدببة

الأكثر شيوعًا في الصب الرملي. يقلل الانحدار من قوة الشفط، ويساعد في الحفاظ على الرأس الهيدروستاتيكي مع احتجاز الغاز في الأعلى. تختلف زوايا الانحدار حسب نوع المعدن وطريقة الصب.

جرس أو قناة متفرعة

تستخدم لتزويد عدة قنوات. غالبًا ما تتضمن مصائد للخبث وفواصل المعادن.

قناة صب سفلية

بالنسبة للمغارف المبطنة بالحراريات أو الأغلفة الخزفية؛ يقلل من الرذاذ والأكاسيد التي تدخل شبكة التغذية.

أفضل الممارسات في تصميم القنوات

-

استخدم انتقالات تدريجية بين المناطق لتجنب القفزات المفاجئة في السرعة.

-

أضف قناة صب جيدة أو مصيدة لجمع الخبث.

-

قم بتركيب أكمام تبريد أو عزل عندما يهدد وقت الصب الطويل بالتجميد المبكر.

5. أنواع الرافعات واستراتيجيات وضعها

الدرجات المفتوحة

مرئي من الخارج، سهل التركيب، سهل الإزالة. الأفضل للمسبوكات المكونة من قطعة واحدة أو النماذج الأولية، حيث يتطلب الحد الأدنى من المعالجة الآلية.

الرافعات العمياء

تقع داخل القالب، وتملأ أثناء الصب وتقطع بعد التصلب. مفيدة في الحالات التي يجب فيها الحفاظ على تشطيب سطح الصب النهائي.

الرافعات المغمورة

متصل أسفل سطح القالب أو مغطى جزئيًا لتقليل التلوث الجوي وتقليل فقدان الحرارة.

الرافعات الساخنة والرافعات الطاردة للحرارة

توفير عمر طويل للصهر عن طريق العزل أو استخدام الأكمام الطاردة للحرارة التي تولد الحرارة من خلال تفاعل كيميائي متحكم فيه.

إرشادات وضع الرافعات

-

ضع الرافعة على الجزء الأثقل أو أقرب منطقة سميكة تحتاج إلى تغذية.

-

يفضل استخدام الرافعات العمودية حيثما كان ذلك ممكناً؛ فالرافعات الأسطوانية تعطي معامل قابل للتنبؤ.

-

يمكن أن تؤدي عدة مصاعد صغيرة إلى توزيع الانكماش، ولكن المساحة الإجمالية للمصعد قد تقلل من العائد.

6. تحديد حجم الأنابيب الصاعدة: القواعد التجريبية وطرق الحساب

القواعد التجريبية الشائعة

-

يجب أن يكون قطر الناهض أكبر من المقطع الذي يغذيه. القاعدة العامة: حجم الناهض ≈ 1.5 إلى 2.0 × حجم المقطع المغذي.

-

يجب أن يكون ارتفاع الرافع كافياً لتوفير الرأس الهيدروستاتيكي والسماح بإزالته بعد التصلب.

طريقة معامل الارتفاع (موصى بها)

-

احسب معامل قسم الصب: M_cast = V_cast / A_cast.

-

حدد المضاعف المطلوب (عادةً ما يكون 1.2–1.5).

-

احسب حجم الناهض الذي يعطي M_riser = المضاعف × M_cast.

قاعدة تشفورينوف لوقت التصلب

Chvorinov: t = C × (V/A)^n، عادةً ما يكون n = 2 و C يعتمد على الخصائص الحرارية للمادة والقالب. يتصلب الرافع أبطأ من الصب إذا كانت نسبة (V/A) المربعة مضروبة في ثابت تعطي وقتًا أطول.

مثال عملي (سبائك الألومنيوم)

-

قسم الصب: كتلة مستطيلة 100 مم × 50 مم × 20 مم.

V_cast = 100 × 50 × 20 = 100,000 مم^3.

المساحة السطحية التقريبية A_cast = 2(lw + lh + wh) = احسب وفقًا لذلك؛ استخدم المساحة السطحية الحرارية التقريبية بما في ذلك الأسطح المكشوفة.

احسب M_cast ثم اختر M_riser = 1.3 M_cast، ثم احسب قطر الناهض لأسطوانة V_riser = المساحة × الارتفاع وحل الأبعاد المطلوبة.

(يتم تقديم مثال رقمي كامل في الجدول 2 لاحقًا.)

7. التفاعل بين البوابات: التصميم المتكامل للبوابة، والممر، والقناة، والرافعة

التحكم في التدفق وإدارة الاضطرابات

يجب أن تقلل البوابات من السرعة داخل التجويف لمنع الانجراف. تساعد آبار الصب والتندشات على فصل الخبث.

منطق التغذية المتسلسل

يجب توصيل الرافعة بمنطقة الصب بواسطة منطقة بوابة كبيرة بما يكفي للسماح بتغذية السائل طوال فترة تصلب الصب، ولكنها صغيرة بما يكفي لتشجيع التصلب الاتجاهي.

تجاويف متعددة وموازنة

في القوالب متعددة التجاويف، يجب أن تكون القنوات والمجاري متوازنة لضمان أوقات تعبئة متشابهة وتجنب التصلب المبكر في أحد التجاويف بينما لا تزال التجاويف الأخرى قيد التعبئة.

استخدام المرشحات

تقلل المرشحات الرغوية الخزفية وألواح الترشيح في القنوات من الشوائب والاضطرابات في اتجاه التدفق، مما يحمي بشكل غير مباشر كفاءة الصاعد عن طريق تقليل طبقات الأكسيد التي تعيق التغذية.

8- أجهزة التحكم الحراري

قشعريرة

تعمل المبددات الحرارية الدائمة أو المؤقتة على زيادة معدل التبريد المحلي، مما يؤدي إلى إبعاد جبهة التصلب عن القنوات الصاعدة. وهي فعالة في ضمان تجميد الأجزاء الرقيقة أولاً، مما يدفع التغذية نحو القنوات الصاعدة.

أكمام عازلة ومغذيات طاردة للحرارة

يعمل العزل حول المرتفعات أو الأكمام الحرارية الخاصة على الحفاظ على درجة حرارة المرتفعات وتأخير التجمد. تنتج الخلطات الحرارية الحرارة أثناء الصب وتطيل من عمر المرتفعات.

أعلى المواقع

تجويف عازل مؤقت يوضع فوق القالب لتركيز الانكماش في منطقة يسهل إزالتها. مفيد عندما يكون هامش التشغيل كبيرًا وإزالة الرافعة مقبولة.

9. تأثير السبائك وسماكة المقطع

سبائك الألومنيوم

-

عادةً ما تسهل الموصلية الحرارية العالية ونطاق التجميد المنخفض عملية التغذية، ولكن الهندسة المعقدة ذات المقاطع السميكة تتطلب تحديد حجم الصاعد بعناية.

-

تُظهر السبائك ذات نطاقات التجميد الأوسع نطاقًا مزيدًا من القابلية للانكماش بين الفروع.

الصلب والحديد

-

تؤدي الموصلية الحرارية المنخفضة ودرجة الانصهار العالية إلى زيادة وقت التصلب. يجب أن تكون القنوات الصاعدة أكبر حجماً وقد تتطلب استخدام أغطية عازلة.

-

يجب أن يتحكم تصميم الصب في التصلب الاتجاهي بقوة لمنع الانكماش في الأجزاء الثقيلة.

المسبوكات ذات الجدران الرقيقة

تتصلب الجدران الرقيقة بسرعة؛ استخدم رافعات صغيرة محلية وبوابات لمنع الإغلاق البارد والتعامل مع التجميد السريع.

مناطق ذات جدران سميكة

توفير مصاعد ثقيلة، ومسارات تغذية متعددة، أو استخدام مبردات لتعزيز التصلب الاتجاهي.

10. أدوات المحاكاة والتنبؤ

فوائد محاكاة التصلب

-

توقع موقع المناطق التي ستتجمد أخيرًا.

-

تقدير الوقت اللازم للتصلب وفعالية الناهض.

-

تصور مسامية الانكماش، وتدرجات درجة الحرارة، والنقاط الساخنة المحتملة.

البرامج النموذجية وحالات الاستخدام

-

تتكامل حزم محاكاة الصب مع CAD وتسمح بإجراء تحليل الحساسية: تغيير حجم الناهض، إضافة مبردات، ضبط البوابة ورؤية النتائج على الفور.

-

استخدم المحاكاة في مرحلة مبكرة من التصميم لتقليل التجارب والتجارب المكلفة.

11. الغلة والاقتصاد والاستدامة

المقايضات

كل رافع هو معدن مهدر. قلل حجم الرافعات مع ضمان الجودة. قم بالتحسين عن طريق وضع الرافعات فقط عند الحاجة، واستخدام الرافعات الطاردة للحرارة أو العازلة، واستخدام المحاكاة لتقليل الحجم الزائد.

استعادة المواد وإعادة تدويرها

حيثما أمكن، يجب إعادة خردة الصاعد إلى عملية الصهر. تصميم يسهل إزالة الصاعد لتقليل تكاليف العمالة.

الأثر البيئي

يقلل انخفاض كمية الخردة من استهلاك الطاقة وانبعاثات غازات الاحتباس الحراري الناتجة عن إعادة الصهر وإعادة المعالجة.

12. العيوب الشائعة المرتبطة بأخطاء القنوات والرافعات، مع الإجراءات التصحيحية

مسامية الانكماش

السبب: حجم الناهض غير كافٍ أو وضعه غير مناسب.

الإصلاح: زيادة معامل الصعود، نقل الصعود إلى مكان أقرب من النقطة الساخنة، إضافة عنق تغذية بموصلية حرارية أقل.

دموع ساخنة وشقوق

السبب: تقييد الحركة أثناء الانقباض والتغذية غير الصحيحة مما يتسبب في إجهادات شد.

الإصلاح: تعديل تصميم القالب للسماح بالانكماش، وتقليل تدرجات سماكة المقطع، وإضافة مبردات للتحكم في نمط التصلب.

مسامية الغاز والفقاعات

السبب: اضطراب في القناة أو احتباس غاز في بئر الصعود.

الإصلاح: إضافة قناة صب جيدة، وتقليل السرعات، وتحسين التهوية.

الأعطال والتوقفات الباردة

السبب: عدم كفاية الرأس أو التجميد المبكر في القناة أو القناة الرئيسية.

الإصلاح: تكبير المقطع العرضي للقناة أو القناة الفرعية، أو ضبط درجة حرارة الصب، أو استخدام الأكمام العازلة.

13 - الفحص والاختبار ومراقبة الجودة

الاختبار غير المتلف

يكشف التصوير بالأشعة السينية والتصوير المقطعي المحوسب عن الانكماش الداخلي. وتكشف الاختبارات بالموجات فوق الصوتية عن المسامية المتفرقة. ويكشف اختبار اختراق الصبغة عن الشقوق السطحية.

الشيكات المدمرة

يعد تقطيع المسبوكات الهامة لفحص مناطق التغذية وهيكل التصلب أمرًا شائعًا أثناء التحقق من صحة العملية.

مراقبة العمليات

قياس درجة حرارة الصب ومعدل الصب ووقت الصب. الاحتفاظ بالسجلات من أجل التتبع والتحسين المستمر.

14. قائمة مراجعة عملية لتصميم أنظمة القنوات والرافعات

-

تحديد المناطق التي تتجمد أخيرًا باستخدام المعامل أو المحاكاة.

-

اختر نوع الرافعة: مفتوحة، عمياء، مغمورة، طاردة للحرارة.

-

معامل ارتفاع الحجم ≥ 1.2 × معامل الصب للتقدير الأولي.

-

تأكد من أن الناهض يتمتع بمسار تغذية واضح وجسور حرارية قليلة لتجنب التجميد المبكر.

-

أضف البرد عند الضرورة لتوجيه جبهة التصلب.

-

توفير بوابات مناسبة للحد من الاضطرابات وحماية قنوات التغذية.

-

توازن ترتيبات التجاويف المتعددة لموازنة أوقات التعبئة.

-

استخدم المرشحات عندما تكون نظافة المعادن أمرًا بالغ الأهمية.

-

تحقق من التصميم باستخدام المحاكاة.

-

نموذج أولي مع مصبوبات مجهزة بأدوات قياس إذا كانت وظيفة الجزء عالية المخاطر.

15 - جداول مرجعية سريعة

الجدول 1: أنواع الصاعد الشائعة والاستخدامات المقترحة

| نوع الرافعة | حالة الاستخدام النموذجي | المزايا | القيود |

|---|---|---|---|

| رافع أسطواني مفتوح | نماذج أولية من السبائك، سلاسل صغيرة | بسيط وسهل الإزالة | خردة عالية، معرضة للهواء |

| الرافع الأعمى | مسبوكات الإنتاج التي تتطلب تشطيب السطح | تقليل الخردة في حالة التكامل | أصعب في التصنيع، قد يتطلب تشطيبًا إضافيًا |

| الرافع المغمور | تقليل شوائب الأكسيد | تقليل التلوث الجوي | تجميع قالب أكثر تعقيدًا قليلاً |

| الرافع الحراري | المسبوكات الثقيلة ذات التصلب الطويل | حجم رافع أصغر ممكن | تكلفة الأكمام الحرارية ومعالجتها |

| رافع معزول | التحكم في التبريد الخارجي للحفاظ على المعدن السائل | تأخير متوقع في التجميد | تكلفة المواد، قد تحتجز الغازات إذا لم يتم تهويتها |

الجدول 2. مثال على حجم الصاعد المعالج (سبائك الألومنيوم) (أرقام مقربة)

| الخطوة | المعلمة | القيمة |

|---|---|---|

| 1 | أبعاد قسم الصب (مستطيل) | 100 × 50 × 20 مم |

| 2 | المجلد الخامس_بث | 100,000 مم^3 |

| 3 | مساحة السطح A_cast (تقريبًا) | 2((100×50)+(100×20)+(50×20)) = 2(5000+2000+1000) = 16,000 مم^2 |

| 4 | المعامل M_cast = V/A | 100,000 / 16,000 = 6.25 مم |

| 5 | مضاعف معامل الارتفاع المستهدف | 1.3 |

| 6 | مطلوب M_riser | 1.3 × 6.25 = 8.125 مم |

| 7 | اختر شكل الرافعة: ارتفاع الأسطوانة = القطر (h = d) لسهولة الإزالة | حل d: M = V/A = (π d^2 h/4) / (π d^2/2 + d h) تقريبي؛ التكرار العددي ينتج d ≈ 30 مم |

| 8 | النتيجة | قطر الرافعة ~30 مم، الارتفاع ~30 مم |

ملاحظات: يبسط هذا المثال مساهمات مساحة السطح ويتجاهل تأثيرات حرارة القناة/البوابة. استخدم المحاكاة لتحديد الحجم النهائي.

الجدول 3. مضاعفات حجم الصاعد النموذجية حسب السبائك وهندسة الصب

| عائلة السبيكة | مقاطع رقيقة | أقسام معتدلة | أقسام سميكة |

|---|---|---|---|

| الألومنيوم | 1.1 – 1.3 | 1.2 – 1.5 | 1.5 – 2.0 |

| الحديد الرمادي | 1.3 – 1.6 | 1.5 – 2.0 | 2.0 – 2.8 |

| الفولاذ | 1.4 – 1.8 | 1.8 – 2.5 | 2.5 – 3.5 |

16. الأخطاء الشائعة وكيفية تجنبها

رافعات كبيرة الحجم

المشكلة: نفايات غير ضرورية، أوقات تبريد أطول، تكلفة أعلى.

الوقاية: استخدام طريقة المعامل والمحاكاة لتحسين الحجم؛ تفضيل الأكمام الطاردة للحرارة لتقليل الحجم.

الرافعات الموجودة بعيدًا جدًا عن النقاط الساخنة

المشكلة: لا يمكن تغذية المناطق الحرجة.

الوقاية: ضع الرافعات مباشرة فوق المناطق الساخنة أو بجوارها؛ استخدم أعناق التغذية ذات التوصيل الحراري المتحكم فيه.

سوء التسيير يؤدي إلى اضطراب

المشكلة: طبقات الأكسيد واحتباس الغاز يعوقان التغذية.

الوقاية: استخدم انتقالات تدريجية بين المناطق، وعناصر ترشيح، وأحواض صب.

17 - التقنيات المتقدمة والممارسات الجديدة

استخدام قوالب أساسية مطبوعة ثلاثية الأبعاد ومغذيات مطابقة

يتيح التصنيع الإضافي هندسة معقدة للمغذيات يمكن تحسينها من أجل تدفق الحرارة وإزالتها، مما يتيح تغذية أفضل مع تقليل النفايات.

المراقبة في الوقت الحقيقي

تساعد مستشعرات درجة الحرارة الموضوعة في المرتفعات والنقاط الساخنة أثناء النمذجة على التحقق من صحة منحنيات التبريد وفعالية التغذية.

استراتيجيات التغذية الهجينة

اجمع بين المبردات والرافعات المعزولة والأكمام الطاردة للحرارة لتخصيص عملية التصلب عبر المسبوكات المعقدة متعددة السماكات.

18 - ملخصات دراسات الحالة

رأس أسطوانة من الألومنيوم للسيارات

المشكلة: تكوّن مسامية انكماشية في النتوءات السميكة لموجهات الصمامات.

الحل: نقلت الارتفاعات العمياء إلى جزر مقاعد الصمامات، وأضفت أكمامًا طاردة للحرارة وتبريدًا موضعيًا على الحافة الرقيقة لإجبار التصلب الاتجاهي. النتيجة: تم القضاء على المسامية وتقليل نفايات التصنيع بنسبة 70%.

غلاف المضخة من الحديد الزهر

المشكلة: تقلص كبير عند ملتقى الأضلاع والجسم.

الحل: تمت إضافة عدة رافعات صغيرة عند تقاطعات الأضلاع، وموازنة القنوات لتسوية أوقات الملء، وتطبيق التبريد في المناطق الرقيقة للتحكم في التصلب. النتيجة: اجتازت عملية الصب النهائية الفحص بالأشعة.

تصميم الناهض والبوابات: الأسئلة الشائعة حول تحسين العملية

1. كيف أقرر استخدام الناهض المفتوح أو الأعمى؟

2. هل يمكن أن تتغلب عدة رافعات صغيرة على رافعة واحدة كبيرة؟

3. كيف تؤثر البوابات على كفاءة التغذية؟

يجب أن يحد نظام البوابات من الاضطراب لمنع تكون الأكسيد، الذي يمكن أن يسد مسارات التغذية، ويضمن التصميم المناسب للبوابة أن يحافظ الناهض على الضغط الهيدروستاتيكي لدفع المعدن السائل إلى قلب الصب المنكمش.

4. ما هو المضاعف العملي لمعامل الارتفاع؟

لضمان تصلب الناهض بعد الصب، فإن مقياس الناهض (السيد) يجب أن تكون عادةً 1.2 إلى 1.5 مرة معامل الصب (Mc).

قد تتطلب السبائك الصعبة ذات نطاقات التجميد الواسعة مضاعفًا أعلى لمنع الانكماش.

5. متى يجب استخدام غلاف الصاعد الطارد للحرارة؟

6. كيف تساعد القشعريرة في التغذية بالأشكال المعقدة؟

7. هل محاكاة الصب ضرورية لكل تصميم؟

8. ما مقدار مساحة البوابة التي يجب أن تربط الناهض بالقالب؟

9. ما هي طرق الفحص التي تكشف عن العيوب المتعلقة بالرافعة؟

10. هل يمكنني استعادة المعدن الناهض لإعادة استخدامه؟

ملاحظات ختامية

يبدأ نظام التغذية الصلب بالأساسيات: فهم تدفق الحرارة، وحساب المعاملات للأقسام الحرجة، واختيار نوع الناهض بعناية، والتحقق من التصميم باستخدام المحاكاة أو التجارب المجهزة بالأجهزة. يمكن أن تؤدي التغييرات الصغيرة في هندسة الناهض، وتصميم عنق الناهض، وحجم البوابة، أو إضافة مبرد إلى تحويل عملية عالية العيوب إلى خط إنتاج موثوق. بالنسبة للأجزاء الحرجة، اجمع بين المحاكاة والبيانات المقاسة لتحسين التصميمات بسرعة.