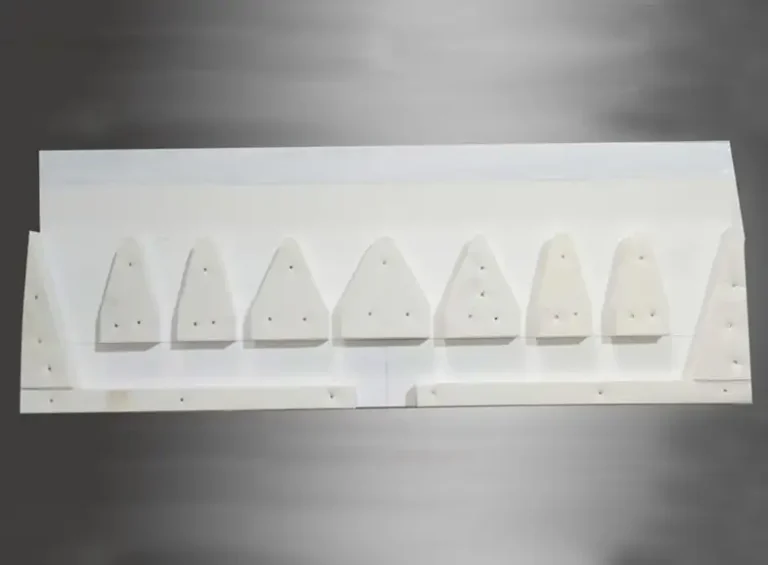

سلسلة فوهات الصب بالدلفنة

المنتجات

المنتجات

اتصل بنا

سلسلة فوهات الصب بالدلفنة: تتكون من طرف العجلة، وشرائط الفواصل، والأذنين، وصندوق التحكم في التدفق، وقمع الطفو وتشكل مجموعة التحكم في التدفق الدقيقة التي تحدد توزيع الألومنيوم المصهور، والمظهر الحراري بالقرب من فجوة اللفافة وسلوك التصلب الأولي. يعد الاختيار السليم للمواد، والهندسة الدقيقة، والتفاوتات الصارمة للتجميع، والتسخين المسبق المنضبط بالإضافة إلى المعالجة السطحية أمورًا حاسمة لإنتاج شرائط خالية من العيوب، وتحسين وقت التشغيل، وتقليل المعالجة النهائية.

نظرة عامة والسياق التقني

يضع الصب المستمر ثنائي اللفائف لشريط الألومنيوم مجموعة فوهة التغذية مباشرةً أمام فجوة اللفافة. ويؤدي هذا التجميع أربع مهام مترابطة بإحكام: توصيل المعدن المنصهر بشكل موحد عبر العرض، وتثبيط التقلبات المضطربة، والحفاظ على التوازن الحراري في مقدمة التصلب، وحماية أسطح اللفائف من المواد الكاشطة المدمجة أو الهجوم الكيميائي. إن مجموعة الفوهة النموذجية لإنتاج الشرائح هي عبارة عن وحدات، مصنوعة من أجزاء فردية من ألياف السيراميك وقطع داعمة تخلق معًا تجويفًا محكومًا قبل أن يتجمد المعدن على اللفائف المبردة بالماء.

1) ما وظيفة مجموعة الفوهة وسبب أهميتها

في الصب الشريطي ثنائي اللفائف، تقع مجموعة الفوهة بين صندوق التندش/صندوق الرأس وفجوة اللفافة. تكون تأثيراتها فورية: يحدد انتظام التدفق المحلي عبر العرض السُمك وانتظام السطح، بينما يحدد التحكم في درجة الحرارة المحلية بداية التصلب وبنية الحبيبات. وأي تباين في هذه المتغيرات يترجم إلى عيوب في المنتج - تباين في السُمك أو تشقق الحواف أو تضمين الأكسيد أو خشونة السطح أو الخدوش المضمنة من التفاعل الكاشطة. وبالتالي تعمل مجموعة الفوهة كعنصر هيدروليكي وقالب حراري قصير. تنتج الدقة في تصنيعها والتحكم الصارم في معالجتها أكبر عائد في إنتاجية المنتج وانخفاض تكلفة التشطيب.

2) تشريح المكونات والأدوار الوظيفية

2.1 طرف العجلة: سطح الصب الأساسي

الدور. يوفر طرف العجلة تجويف القالب الذي يحدد هندسة الصفيحة الأولية ويحمي البكرات من التلامس المباشر مع المعدن السائل الحر. وغالبًا ما يشكل الشفتين السفلية والعلوية لتجويف التغذية. تتحكم الهندسة الداخلية للطرف، وشفة المدخل، وشقوق الشفة في سرعة التدفق والقص بالقرب من أسطح اللفائف.

البناء المشترك. وعادةً ما يستخدم المصنعون مواد مركبة من ألياف السيراميك أو ألياف الألومينا-سيليكات المشكلة عن طريق التفريغ أو التشكيل المتساوي الضغط، ثم يتم تشكيلها آليًا حسب الأبعاد. تجمع هذه المواد بين التوصيل الحراري المنخفض، ومقاومة الصدمات الحرارية، وإطلاق محدود للغاز أثناء التسخين. يتلقى جسم الطرف عادةً طلاءً رقيقًا من نيتريد البورون (BN) على سطح الصب لتقليل ترطيب الأكاسيد والتصاقها.

معايير التصميم الحرجة.

-

العرض وتحمل المظهر الجانبي (يتحكم في عرض الصفيحة وتوحيدها)

-

نصف قطر الشفة وزاويتها (يؤثر على القص وطي الأكسيد)

-

عمق التجويف (يتحكم في زمن المكوث قبل التصلب)

-

الكتلة الحرارية والتوصيل الحراري (يؤثر على تدرج التبريد)

ملاحظة الأداء. توجد أنواع مختلفة من الأطراف الصلبة والناعمة. توفر الرؤوس الصلبة ثباتًا في الأبعاد تحت التآكل ولكنها قد تنقل خدوش البكرة. تتحمل الأطراف الناعمة المسافة البادئة الطفيفة وتقلل من نقل الخدوش الدقيقة إلى البكرة؛ ويعتمد الاختيار على صلابة البكرة ومتطلبات تشطيب المنتج.

2.2 الفواصل والشرائط: المحاذاة والتباعد وضبط التدفق العرضي

الدور. تعمل الفواصل والشرائط على ضبط الفجوات الداخلية بين ألواح الأطراف المتجاورة، مما يخلق هندسة تجويف الفوهة التي تنتج شكل تدفق موحد عبر العرض. كما أنها تساعد في التعديل التدريجي للعرض، وتسمح باستبدال الأجزاء البالية دون تغيير الطرف بأكمله.

المواد والتصنيع. عادة ما تكون مصنوعة من ألواح ليفية عالية النقاء أو ألواح سيليكات الألومينا عالية النقاء مع قطع دقيق باستخدام الحاسب الآلي. ومن الضروري وجود تفاوتات سمك ضيقة؛ فالانحرافات الصغيرة تغير التدفق الموضعي أو يمكن أن تسبب ارتفاعًا في درجة الحرارة الموضعية.

ملاحظة عملية. يتيح الترتيب الصحيح للتكديس وفهرسة سمك المباعدة عبر العرض للمشغلين ضبط درجة الحرارة المستعرضة والتدفق، وهو أمر ذو قيمة خاصة أثناء انتقالات الصفوف.

2.3 الآذان: عناصر التثبيت والإغلاق

الدور. تحافظ الأذنان على محاذاة الألواح الطرفية وتثبيتها بإطار الدعم. يتم استخدام نوعين رئيسيين: الآذان اللينة والآذان الصلبة. الآذان اللينة عبارة عن إدخالات قابلة للانضغاط تستوعب التمدد الحراري التفاضلي والاختلال الطفيف في المحاذاة. توفر الآذان الصلبة دعمًا صلبًا وتحكمًا أفضل في الموقع، وهي مناسبة عندما تكون دقة الأبعاد ذات أهمية قصوى.

أنماط الفشل. تؤدي الآذان البالية أو المكسورة إلى تسرب التجويف الداخلي، والبقع الباردة، وزيادة الاضطراب، وفشل الطرف قبل الأوان. يمنع الفحص الروتيني انحراف التجميع.

2.4 صندوق التحكم في التدفق: غرفة تكييف قصيرة

الدور. يوضع صندوق التحكم في التدفق خلف مجموعة الطرف أو مدمج بها ويقوم بتكييف التدفق بالجملة. وهو يقلل من النبضات، ويسمح بفصل الأكاسيد الخشنة، ويوفر مكانًا لهروب الفقاعات أو التحكم في الطفو. قد يتضمن التصميم حواجز ضحلة أو فجوات قشط لأعلى أو انتقالات هندسية لتقليل القص.

التأثير التشغيلي. يعمل صندوق التحكم في التدفق الفعال على تلطيف الاضطرابات الهيدروليكية من نظام التدفق الصندلي ويثبت التدفق في تجويف الفوهة الضيق. تؤثر هندسته بشكل مباشر على قدرة سرعة الصب وجودة السطح.

2.5 العوامة والقمع: قياس التغذية والوصلة البينية مع معدات المنبع

الدور. تتحكم العوامة والقمع في كيفية دخول المعدن المنصهر إلى صندوق التحكم في التدفق، وفي النهاية إلى تجويف الفوهة. تقوم مراكز القمع بالتغذية في التجويف بينما قد تقوم عناصر العوامة بمهام القشط أو القياس.

اعتبارات التصميم. وغالبًا ما تشتمل العوامات على سدود ضحلة أو حواف فائضة لفصل الخبث والخبث؛ ويجب أن تتجنب الأقماع التحولات الحادة التي تعزز الاضطراب. وفي العديد من التركيبات تتكامل مجموعة العوامة مع عناصر التفريغ أو الترشيح الموضوعة في أعلى المجرى.

3) المواد والتصنيع والطلاء

3.1 المواد النموذجية وأساسها المنطقي

-

مركّبات ألياف الألومينا-سيليكات السيراميك. الموصلية الحرارية المنخفضة، ومقاومة الأكسدة، وتحمل الصدمات الحرارية، والقدرة على التشغيل الآلي الدقيق. الأكثر شيوعًا للأطراف والفواصل.

-

ألواح أكسيد الألومنيوم عالية النقاء. تستخدم للأذن الصلبة، أو الدعامات، أو الشرائط التي تتطلب مقاومة أعلى للتآكل.

-

الترابط الحراري أو الطلاءات البينية. الطلاءات النانوية المطبقة على الأسطح عالية التآكل تمنع التصاق الخبث وتآكل الجسيمات.

-

طلاء نيتريد البورون (BN). تقلل طبقة BN الرقيقة على أوجه العمل من ترطيب المعدن وتقلل من التصاق الأكسيد. ويُعد استخدام BN أمرًا روتينيًا في إنتاج الرقائق عالية الجودة والألواح الرقيقة.

3.2 طرق التصنيع

-

تشكيل وتلبيد مركبات الألياف القصيرة بالتفريغ, متبوعًا بالتشطيب باستخدام الحاسب الآلي للتحكم في الأبعاد.

-

صب بالضغط للأذنين الصلبة أو أجزاء التركيبات الصلبة.

-

قطع عالي الدقة بنفث الماء أو القطع باستخدام الحاسب الآلي لشرائط الفواصل.

يشدد المصنعون على الحد الأدنى من الغازات المنبعثة أثناء التسخين المسبق وثبات الأبعاد في درجات حرارة التشغيل.

4) الهندسة والسلوك الهيدروليكي واعتبارات انتقال الحرارة

4.1 مبادئ التصميم الهيدروليكي

-

انخفاض الضغط المنتظم عبر العرض العرض. يجب أن يكون لتجويف الفوهة تدرج ضغط موحد تقريبًا من المدخل إلى الشفة بحيث يتم تقليل اختلافات التدفق من المركز إلى الحافة إلى الحد الأدنى. يؤدي انخفاض الضغط غير المتساوي إلى عدم انتظام السمك والسطح.

-

إدارة القص بالقرب من الشفاه. تقوم هندسة الشفة بتعيين القص عند واجهة البكرة، ويقلل القص السلس والمتحكم فيه من طي الأكسيد وعيوب السطح.

-

التحكم في وقت الإقامة. تعمل التجاويف الأعمق على زيادة وقت المكوث وتسمح باستخراج المزيد من الحرارة قبل فجوة اللفافة؛ يمكن أن يكون هذا مفيدًا للشرائط السميكة ولكنه سيؤثر على سرعة الصب.

4.2 الاعتبارات الحرارية

-

الكتلة الحرارية والتبريد الموضعي. توفر مواد الأطراف ذات الموصلية المنخفضة عازلًا حراريًا يبطئ استخراج الحرارة بالقرب من التجويف، مما يؤثر على موقع مقدمة التصلب. يجب أن يتوافق ذلك مع سرعة الصب والسلوك الحراري للسبيكة.

-

التدرجات الحرارية والإجهاد. تنتج درجات الحرارة غير المنتظمة داخل الطرف إجهادًا داخليًا وتفككًا محتملاً؛ وتقلل جداول التسخين المسبق المناسبة من هذه التدرجات.

5) التركيب والتسخين المسبق والمعالجات السطحية

5.1 بروتوكول التسخين المسبق

التجفيف السليم والتسخين المسبق لإزالة الماء الممتز والرطوبة المربوطة التي يمكن أن تسبب تشققًا متفجرًا عند استخدام المعدن المنصهر. الممارسة النموذجية: التسخين المنحدر المتحكم به إلى درجة حرارة معتدلة ثم النقع. ويتضمن الإجراء الشائع الذي تستخدمه المسابك الانحدار إلى ما يقرب من 250-300 درجة مئوية مع فترة توقف لضمان نزح المياه من مصفوفة الألياف. يلزم إعادة التسخين إذا ظلت الأجزاء خاملة.

5.2 الطلاء وتهيئة السطح

-

لوحة BN. طبقات رقيقة ومتساوية من BN على الأوجه الداخلية تقلل من الترطيب وتساعد في تحرير الشريط؛ يُعاد تطبيقها بانتظام بعد الفحص.

-

طلاءات النانو على المناطق عالية التآكل. يقلل ذلك من تغلغل المعادن في الألياف ويقلل من معدلات التآكل.

5.3 التركيب الميكانيكي

-

مواصفات العزم والمشبك. استخدم قيم عزم دوران الشركة المصنعة للمشابك والمشابك التي تحمل الأذنين والفواصل. يؤدي الشد غير السليم إلى حدوث فجوات وتسريبات ونقاط هروب حراري.

-

الفهرسة والمحاذاة. استخدم دبابيس المحاذاة أو التركيبات للتأكد من دقة تثبيت أجزاء الطرف بدقة؛ يجب أن يظل تباين الفجوة عبر العرض ضمن نطاق التفاوت المسموح به.

6) التحكم في العمليات ونوافذ التشغيل النموذجية والمراقبة عبر الإنترنت

6.1 متغيرات التشغيل للتحكم فيها

-

سرعة الصب. تقلل السرعات الأسرع من زمن المكوث وتغير مقدمة التصلب. يجب أن تكون هندسة الفوهة والمواد مناسبة للسرعات المستهدفة.

-

معدل توصيل صندوق رأس/صندوق رأس/صندوق التوليفة. يجب أن يتطابق تصميم الفوهة لتجنب الفيضان أو التجويع.

-

فجوة التدحرج والتبريد باللفافة. بالإضافة إلى سلوك الفوهة، تحدد هذه المتغيرات سمك الشريط النهائي وحجم الحبيبات.

6.2 أدوات المراقبة 6.2

-

المزدوجات الحرارية بالقرب من جسم الفوهة. مراقبة اتجاهات درجة الحرارة أثناء بدء التشغيل والحالة المستقرة.

-

كاميرات الفحص البصري لمنطقة الشفاه. الكشف المبكر عن تراكم الأكسيد وتآكل الشفاه.

-

مقاييس التدفق ومحولات الضغط في المنبع. تقديم ملاحظات حول الانسداد أو النبضات المفاجئة.

7) أنماط الفشل الشائعة واستكشاف الأخطاء وإصلاحها

فيما يلي المشاكل المتكررة والأسباب المحتملة والإجراءات التصحيحية الموصى بها.

الجدول: أنماط الفشل والسبب الجذري والتخفيف من آثاره

| الأعراض المرصودة | السبب الجذري المحتمل | الإجراءات التصحيحية الفورية | التدبير الوقائي |

|---|---|---|---|

| خدوش سطحية متكررة على طول الشريط | مواد كاشطة ذات طرف صلب أو جسيمات مدمجة، ملامسة للطرف الملفوف | استبدل الطرف البالي، وافحص البكرات بحثًا عن النتوءات | استخدام خيار الأذن الناعمة، والحفاظ على الترشيح من المنبع |

| تشقق الحواف | البقع الباردة الموضعية أو التدفق العرضي غير المتساوي | ضبط الفواصل بالقرب من الحافة، والتحقق من محاذاة الشفاه | تدقيق سمك الفاصل العادي، وسخانات الحواف إذا لزم الأمر |

| تشقق الشفة أو انفجارها | رطوبة في الطرف، صدمة حرارية سريعة | أوقف الصب واتركه يبرد ببطء ثم أعد تسخينه وافحصه | دورات التسخين المسبق الصارمة بين الاستخدامات |

| طي الأكسيد والشوائب | القص العالي عند الشفة أو المدخل المضطرب | سلاسة الشفاه، وتقليل نبضات التدفق | إعادة توجيه الطرف، وتركيب جهاز إزالة الغازات من المنبع أو مرشح |

| التآكل السريع للطرف الداخلي السريع | التدفق الكاشط عالي السرعة أو التآكل الكيميائي | استبدال الطرف، ومراجعة مستويات شوائب السبيكة | الطلاءات النانوية، إعادة تطبيق BN، الترشيح من المنبع |

8) الصيانة، وإدارة قطع الغيار واقتصاديات دورة الحياة

8.1 استراتيجية قطع الغيار

-

بالنسبة لخطوط الصب المستمر، احتفظ بالحد الأدنى من مخزون من أقسام أطراف العجلات كاملة الطول بما يساوي نوبة إنتاج من 1 إلى 3 نوبات إنتاج من الاستخدام المتوقع بالإضافة إلى مجموعة من الفواصل القياسية ذات السماكة القياسية.

-

الاحتفاظ بمخزون من كل من الآذان الصلبة والناعمة للمبادلات السريعة.

8.2 معايير الاستبدال

-

استبدلها عندما تنحرف هندسة الشفة عن التفاوت المسموح به، أو عندما ينخفض سمك المادة عند حافة العمل عن المتبقي المحدد. افحص بعد أي حدث حراري غير طبيعي.

8.3 دوافع تكلفة دورة الحياة

-

التكلفة المادية. تكلف الأطراف الممتازة المطلية بالنانو أكثر ولكنها تطيل العمر الافتراضي.

-

وقت التعطل التشغيلي. تقلل أوقات الاستبدال الأسرع أثناء الليل أو تغيير الورديات من الإنتاج المفقود. خطط للمشابك سريعة التركيب.

-

الطاقة والخردة. تقلل هندسة الأطراف المحسّنة من الخردة والتشطيب النهائي.

9) فحوصات الجودة وطرق الفحص ومعايير القبول

9.1 اختبارات القبول الواردة

-

فحص الأبعاد. تحقق من العرض، ونصف قطر الشفة، وعمق التجويف، وسُمك الفاصل مقابل الرسم.

-

فحص الكثافة والمسامية. التأكد من الكثافة السائبة وعدم وجود فراغات كبيرة في الأجزاء المصبوبة.

-

تشطيب السطح. تأكد من عدم وجود تشققات أو تشققات أو بقايا ملوثات.

9.2 الفحص أثناء الخدمة

-

الفحص البصري للشفاه كل نوبة عمل مجدولة وبعد تغيير الدرجة.

-

المسح الحراري للكشف عن الأنماط الحرارية غير المعتادة على جسم الفوهة.

-

منظار أو كاميرا لفحوصات التجويف الداخلي إذا كانت الهندسة تسمح بذلك.

9.3 عتبات القبول (أمثلة نموذجية)

-

التفاوت المسموح به لنصف قطر الشفة: ± 0.2 مم للصفائح ذات الرقائق، و± 0.5 مم للصفائح العادية.

-

تفاوت سُمك المباعدة: ± 0.05 مم لعمليات الرقائق المعدنية.

10) ملاحظات البيئة والسلامة والمناولة

-

لا تقم أبدًا بإدخال الماء أو مذيبات التنظيف الرطبة في الأجزاء قبل التسخين المسبق؛ حيث تتسبب الرطوبة المتبقية في تشقق البخار عند ملامسة المعدن المنصهر.

-

ارتد معدات الوقاية الشخصية المناسبة أثناء التعامل مع الطرف بسبب شظايا السيراميك الهشة وغبار BN.

-

تخلص من النصائح المستهلكة باتباع اللوائح المحلية الخاصة بنفايات السيراميك والحراريات؛ يقدم العديد من الموردين برامج إعادة التدوير أو الاسترجاع.

11) القائمة المرجعية للمشتريات ونموذج المواصفات

الحد الأدنى من المواصفات الفنية المطلوبة من الموردين

-

تركيب المواد والخواص الحرارية النموذجية (الموصلية، درجة حرارة التشغيل القصوى)

-

تفاوتات التشغيل الآلي وطريقة التشغيل الآلي المستخدمة

-

جدول التسخين الموصى به ومنتج BN المستخدم

-

عزم دوران قفل التجميع الموصى به وتوافق نوع الأذن

-

العمر المتوقع لسرعة الصب المستهدفة وعائلة السبيكة

-

شهادة اختبار العينة، وتتبع دفعة التصنيع

البنود التعاقدية المطلوبة

-

ضمان على عيوب التصنيع ودقة الأبعاد

-

مهلة التسليم وخيارات الشحن السريع في حالات الطوارئ

-

أسعار مجموعات قطع الغيار البديلة وإرشادات العمر الافتراضي

12) مقاييس الأداء التمثيلية وملاحظات الحالة الموجزة

-

تحسين المحصول: تقلل مجموعة فواصل الأطراف المتطابقة بإحكام من خردة الحافة بشكل روتيني من عدة نقاط مئوية في الخطوط ذات المقاييس الرفيعة بسبب التحكم الأفضل في التدفق العرضي.

-

إطالة العمر مع الطلاءات: أبلغ المشغّلون عن إطالة عمر الطرف وتقليل حالات تعليق الأكسيد بعد دورات إعادة طلاء BN المنضبطة واستخدام طلاء النانو.

13) جداول المقارنة ومصفوفات المواصفات

الجدول 1 - وظائف المكونات والتفاوتات الرئيسية للتحمل

| المكوّن | الوظائف الأساسية | التفاوتات الحرجة النموذجية |

|---|---|---|

| طرف العجلة | تشكيل التجويف؛ حماية سطح اللفافة؛ ضبط هندسة الشفة | العرض ± 1 مم؛ نصف قطر الشفة ± 0.2 مم (رقائق معدنية) |

| الفواصل والشرائط | ضبط عمق التجويف والمظهر الجانبي المستعرض | سُمك ± 0.05 مم |

| الأذنين (لينة/صلبة) | التثبيت؛ التثبيت الحراري | خلوص الملاءمة <0.5 مم |

| صندوق التحكم في التدفق | تنعيم التدفق وفصل الأكسيد | زاوية ناشر المدخل ± 2 درجة |

| عوامة وقمع | القشط والتغذية المتمركزة | ارتفاع الفائض ± 1 مم |

الجدول 2 - مقارنة المواد (الخصائص النموذجية)

| فئة المواد | التوصيل الحراري (نوع) | درجة الحرارة القصوى للخدمة | الاستخدام النموذجي |

|---|---|---|---|

| مركب ألياف السيراميك | 0.12 - 0.20 واط/م كهرومغناطيسي | ~1200-1300°C | طرف العجلة، الفواصل |

| لوح عالي الألومينا | 1.0-2.0 واط/م كهرومغناطيسي | ~1600°C | آذان صلبة ودعامات |

| طلاء BN (طبقة رقيقة) | تأثير ضئيل على السائبة | مستقرة حتى 1000 درجة مئوية | تقليل الترطيب |

المصادر: الملاحظات الفنية للشركة المصنعة وصفحات المنتج.

14) الأسئلة المتداولة

-

ما الذي يميز طرف العجلة الصلب عن الطرف الناعم وأيهما يجب أن أختار؟

تتميز الأطراف الصلبة بالصلابة ومقاومة التآكل؛ ويتم اختيارها لخطوط الإنتاج حيث يكون ثبات الأبعاد أمرًا بالغ الأهمية ويتم تقوية البكرات لتقليل التآكل عند التلامس. تنضغط الأطراف اللينة قليلاً تحت الحمل، مما يوفر مخففًا مؤقتًا يمكن أن يقلل من انتقال الخدوش الدقيقة من حواف الأطراف الهشة إلى أسطح البكرات. اختر الرؤوس الصلبة للهندسة المستقرة ذات الحجم الكبير والرؤوس الناعمة حيث تكون جودة اللفائف ذات أهمية بالغة. -

هل طلاء نيتريد البورون مطلوب؟

يعد طلاء BN أمرًا روتينيًا لإنتاج الرقائق المعدنية والمقاييس الرقيقة نظرًا لانخفاض قابليتها للبلل. بالنسبة لدرجات الألواح الأكثر سمكًا يتخطى بعض المشغلين طلاء BN ولكن يتم طلاء الشفاه الرئيسية للحد من التصاق الأكسيد. اتبع توصيات المورد فيما يتعلق بسُمك الطلاء وتكرار إعادة التطبيق. -

كم مرة يجب تدقيق سُمك الفواصل؟

قم على الأقل بإجراء تدقيق كامل للمباعد أثناء كل فترة انقطاع للصيانة الوقائية وفحص موضعي في أعلى المناوبة للخطوط التي تنتج منتجات من فئة الرقائق المعدنية. يمكن أن يتسبب انحراف السُمك البسيط في ترقق الحواف بشكل قابل للقياس. -

ما هو جدول التسخين المسبق الذي يمنع التشظي الانفجاري للأطراف؟

يؤدي النهج المتحفظ إلى ارتفاع درجة الحرارة إلى 250-300 درجة مئوية تقريبًا مع نقع محكوم لتجفيف الحصائر الليفية. تجنب الصدمات الحرارية المفاجئة وإعادة تسخين الأجزاء التي كانت خاملة. توفر مطبوعات الشركة المصنعة معدلات منحدر دقيقة لمواد محددة. -

هل يمكن ضبط هندسة الفوهة لزيادة سرعة الصب؟

نعم، يتيح التوازن بين عمق التجويف، وهندسة الشفاه، وتكييف التدفق من المنبع لبعض الخطوط الوصول إلى سرعات صب أعلى. ومع ذلك فإن السرعة الأعلى تقلل من وقت المكوث للتصلب وتضع المزيد من الطلب على التبريد في اتجاه المصب. -

كيف نكتشف التفكك الداخلي مبكراً؟

ويساعد التصوير الحراري والفحص الدوري بالمناظير. غالباً ما يظهر التصفيح أولاً على شكل رقعة ساخنة أو باردة موضعية أثناء التشغيل. -

ما هي فرص التعديل التحديثي الشائعة لتجميعات الأطراف القديمة؟

إن الترقية إلى فواصل دقيقة أو إضافة صندوق حديث للتحكم في التدفق أو استخدام طلاءات BN وطلاءات النانو المحسنة هي تعديلات تحديثية شائعة تحقق فوائد فورية في الجودة ووقت التشغيل. -

هل هناك اعتبارات تعتمد على السبائك؟

نعم. تحمل السبائك منخفضة الانصهار تدفق أكسيد أعلى وتتطلب ترشيحًا أكثر قوة. قد تزيد السبائك عالية المغنيسيوم أو السبائك المحتوية على السيليكون من معدلات التآكل وتحتاج إلى مواد أو طلاءات أكثر صرامة. -

كيف تقلل من طي الأكسيد عند الشفة؟

سلاسة شكل الشفة، وتقليل التغيرات الهندسية المفاجئة في المنبع، والتحكم في سرعة التدفق، والحفاظ على درجة حرارة ثابتة عبر العرض. كما تساعد عملية إزالة الغازات من المنبع والترشيح أيضاً. -

ما الذي يجب أن تطلبه المشتريات في شهادات الاختبار؟

تركيب المواد، والكثافة، وصحيفة قياس الأبعاد، وإمكانية تتبع دفعة التصنيع. اطلب أيضًا تعليمات التسخين المسبق والمناولة الموصى بها.

15) الملخص النهائي والخطوات الأولى الموصى بها للمسبك

لا تعد مجموعة الفوهة عنصرًا استهلاكيًا سلبيًا بل عنصر تحكم مهم للغاية لأي ماكينة تجريد ثنائية اللفائف. لتحقيق إنتاج مستقر وقابل للتكرار وتقليل العيوب إلى الحد الأدنى، يجب على المشغلين اتباع برنامج متكامل يحتوي على: اختيار دقيق للمواد والموردين؛ والتسخين المسبق المنضبط وتطبيق BN؛ والتحكم المحكم في التفاوتات للفواصل والأذنين؛ والفحص الروتيني باستخدام الأدوات الحرارية والبصرية؛ ومجموعات قطع الغيار المعتمدة مسبقًا والمناسبة لسرعة الخط. ويؤدي الجمع بين المواد الصحيحة والهندسة الصحيحة والمعالجة الاستباقية إلى تحقيق أفضل توازن بين تشطيب السطح وسرعة الصب والتكلفة الإجمالية للملكية.